O mapeamento de fluxo de valor (Value Stream Mapping – VSM) é uma ferramenta prática do pensamento Lean que revela, de forma visual, onde processos acumulam atraso, retrabalho ou desperdício, sempre olhando pelo ponto de vista do cliente.

Ao mapear tanto o fluxo de materiais quanto de informações, equipes conseguem priorizar intervenções que geram impacto real. Leia o restante do conteúdo para conferir instruções passo a passo, exemplos reais e dicas para transformar o diagnóstico em melhorias mensuráveis.

Continue a leitura e saiba mais sobre o VSM.

O que é Mapeamento de Fluxo de Valor (VSM)?

O VSM consiste em mapear todas as etapas necessárias para entregar valor ao cliente, apontando cada parte do processo, tempo de espera, inventário e fluxo de informação. No contexto Lean, ajuda a enxergar oportunidades de melhoria e eliminar desperdício ao longo da cadeia.

Diferente de outros fluxogramas tradicionais que normalmente detalham as etapas de um processo sem necessariamente considerar o valor, o VSM tem um foco específico no fluxo de materiais e informações que geram valor para o cliente.

Ele quantifica e analisa as atividades, separando aquelas que agregam valor real das que apenas consomem recursos, atividades essas chamadas de desperdícios no Lean.

Além disso, enquanto fluxogramas comuns oferecem uma visão sequencial das etapas, o VSM fornece uma visão integrada e estratégica do processo, do início ao fim, considerando os impactos sobre o tempo total, os estoques e as esperas que afetam a entrega de valor.

Este enfoque ajuda a alinhar toda a organização no entendimento do que realmente importa para o cliente, permitindo que esforços de melhoria sejam direcionados para eliminar gargalos e aumentar a eficiência do fluxo de valor como um todo.

Entenda mais sobre VSM no vídeo abaixo:

Para que serve o VSM (Value Stream Mapping)?

O VSM serve para identificar gargalos, desperdícios (muda) e oportunidades de correção, gerando uma visão clara do estado atual do processo e desenhando um cenário futuro mais eficiente.

Os principais objetivos do VSM incluem:

- Diagnóstico detalhado de desperdícios no processo.

- Visualização clara de gargalos que impactam o fluxo.

- Alinhamento entre áreas para melhoria colaborativa.

- Base estruturada para planejamento e implementação de melhorias.

- Definição e acompanhamento de indicadores-chave de desempenho (KPIs) para medir resultados.

Veja um exemplo prático do VSM

Em uma empresa de manufatura, o mapeamento VSM revelou que 60% do lead time total estava parado esperando aprovações manuais e cadastros com retrabalho.

Com base nisso, a equipe implementou uma regra automática para aprovação de pedidos abaixo de determinado valor e um checklist padronizado para cadastro na origem.

O resultado foi uma redução de 40% no lead time e uma queda de 70% no retrabalho, melhorando a eficiência e a satisfação do cliente.

Figura 1 — Painel de mapeamento do fluxo de valor (VSM) visual com post-its coloridos, demonstrando etapas, gargalos e melhorias no processo.

Por que o VSM é o ponto de partida para a transformação Lean?

O VSM é fundamental porque revela o fluxo end-to-end do processo, permitindo identificar a causa raiz dos principais desperdícios. Ele oferece uma visão clara e detalhada de todo o fluxo de materiais e informações, facilitando o diagnóstico preciso dos problemas mais críticos.

Além disso, o VSM é a base para definir o estado futuro desejado do processo e elaborar o plano de implementação Lean, que inclui projetos Kaizen e outras iniciativas de melhoria contínua alinhadas estrategicamente.

Por fim, o VSM conecta equipes e lideranças, facilitando o desdobramento estratégico, como o uso do Hoshin Kanri, e a priorização eficaz das ações que trarão maior impacto para o negócio.

Veja o resumo das 3 razões estratégicas:

- Visibilidade total do fluxo e das causas de desperdício.

- Base para o planejamento do estado futuro e projetos Lean (Kaizen).

- Alinhamento estratégico e priorização via Hoshin Kanri.

Onde e quando aplicar o VSM?

O Value Stream Mapping (VSM) é uma ferramenta extremamente versátil — não se limita ao chão de fábrica. Ela serve sempre que você precisa ver o fluxo real (materiais e informações), identificar desperdícios e priorizar ações com impacto direto no cliente.

Abaixo explicamos onde aplicar, quando aplicar e exemplos práticos para ilustrar.

Onde aplicar o VSM?

É importante entender onde aplicar essa ferramenta, ou seja, em quais contextos e escopos vale a pena alocar esforços na sua aplicação, veja alguns exemplos abaixo:

- Indústria / manufatura: linhas de montagem, fluxo de componentes, processos de montagem final.

- Saúde: trajetórias do paciente (admissão → triagem → exame → alta), processos de farmácia hospitalar, agendamento.

- Serviços / Backoffice: contas a pagar/receber, pedidos de compras, atendimento ao cliente, onboarding de clientes.

- Logística / Supply Chain: recebimento → armazenamento → picking → expedição; roteirização.

- TI / Desenvolvimento de software: pipeline de entrega (ideia → backlog → desenvolvimento → QA → deploy), incident management.

- Projetos e lançamentos: integração entre áreas (marketing, comercial, produto, operação).

Exemplos de escopo recomendado:

- End-to-end: quando o objetivo é entender o fluxo completo até o cliente (ideal para grandes problemas sistêmicos).

- Subfluxo: quando o problema é mais localizado (ex.: processo de faturamento, fila de triagem em emergência). Comece pequeno se for a primeira vez.

Quando aplicar o VSM?

Também precisamos saber quando aplicar essa ferramenta, ou seja, os gatilhos mais comuns que ativam a necessidade da execução dessas ações, veja abaixo alguns exemplos:

- Quando o lead time está alto ou variando muito.

- Quando há reclamações recorrentes do cliente (atrasos, informações inconsistentes).

- Antes de iniciar um projeto de automação para garantir que você automatize o processo certo.

- Após uma mudança significativa (migração de sistema, mudança de layout, terceirização).

- Para preparar um Kaizen/Evento de A3, ou seja, quando o VSM fornece o diagnóstico e prioridades.

- Quando há sinais de canibalização, retrabalho ou estoques excessivos.

- Em planejamentos estratégicos para priorizar iniciativas que reduzem lead time ou custo.

Exemplos práticos de aplicação do VSM

Veja abaixo alguns exemplos práticos (casos ilustrativos) que podem ajudar a entender melhor a aplicabilidade dessa ferramenta no dia a dia da sua empresa. Confira!

Linha de montagem (manufatura)

- Contexto: A linha de montagem tem variações diárias na produção e entregas atrasadas.

- Aplicação VSM: Mapear o fluxo atual (recebimento peças → montagem → inspeção → embalagem → expedição), medir tempos de ciclo, tempo de espera e níveis de WIP.

- Resultado típico: Identificação de um gargalo na estação de teste → redistribuição de operadores + balanceamento de linhas → redução do lead time e menor inventário em processo.

Pronto-socorro (saúde)

- Contexto: Tempo de espera alto na triagem e atraso em exames.

- Aplicação VSM: Mapear a jornada do paciente desde chegada até alta, incluindo fluxo de informações (ordens de exame, resultados).

- Resultado típico: Descoberta de que a liberação de exames depende de assinatura manual em outro setor → criação de fluxo digital/paralela de análise → redução do tempo total de permanência do paciente.

Contas a pagar (backoffice)

- Contexto: Faturas vencendo e multas por atrasos.

- Aplicação VSM: Mapear recebimento da fatura → aprovação → lançamentos → pagamento. Medir tempos de aprovação entre áreas.

- Resultado típico: Identificação de reenvios manuais entre departamentos (perda de tempo) → padronização de campos e regras de aprovação + aprovação eletrônica → redução de ciclo em dias e menos juros pagos.

Como funciona o mapeamento de fluxo de valor na prática?

O mapeamento é usualmente realizado através de workshops colaborativos que envolvem times multifuncionais diretamente ligados ao processo.

A metodologia inclui etapas de coleta e análise de dados, visualização do fluxo atual, identificação de desperdícios e desenho do fluxo futuro ideal.

Geralmente, o workshop tem duração típica de 1 a 3 dias, podendo variar conforme a complexidade do processo e o escopo definido.

Após a etapa inicial intensiva, há um follow-up contínuo para implementação das melhorias e revisão dos resultados.

É recomendado um pré-trabalho (prework) para coleta de dados essenciais, como tempos de ciclo, estoques, frequências e gargalos já identificados, para que o workshop seja mais produtivo e focado na análise crítica.

No mapeamento, os principais papéis são:

- Facilitador: conduz o workshop, mantém o foco e facilita a comunicação entre os participantes.

- Sponsor (patrocinador): líder que apoia o projeto, define prioridades e assegura o alinhamento estratégico.

- Operadores e membros dos times: especialistas e responsáveis pelas operações que trazem conhecimento prático do fluxo real e colaboram na identificação de problemas e soluções.

Essa abordagem garante que o VSM seja uma ferramenta viva, que conecta conhecimento do chão de fábrica à estratégia empresarial, impulsionando melhorias consistentes e sustentáveis.

Quais são os principais símbolos e elementos do VSM?

Esses símbolos são essenciais para construir mapas claros e padronizados, facilitando o entendimento visual do processo e a identificação de oportunidades de melhoria.

- Fluxo de material: representa a movimentação física de itens, peças ou produtos ao longo do processo produtivo ou de serviço.

- Fluxo de informação: indica a comunicação, troca de dados e comandos entre etapas do processo, como pedidos, autorizações ou sinais de produção.

- Lead time: tempo total necessário desde o início até a entrega do valor ao cliente, incluindo esperas e estoques.

- Cycle time: tempo efetivo de execução de cada etapa ou operação do fluxo.

- Inventário: quantidade de materiais, produtos em processo ou estoque acumulado entre etapas do fluxo.

- FIFO: sigla para “First In, First Out” — método de organização onde os primeiros itens a entrar são os primeiros a sair, usado para controlar o fluxo e evitar acúmulos.

- Operadores: pessoas ou equipes envolvidas diretamente nas tarefas e processos, sendo fundamentais para identificar melhorias no fluxo.

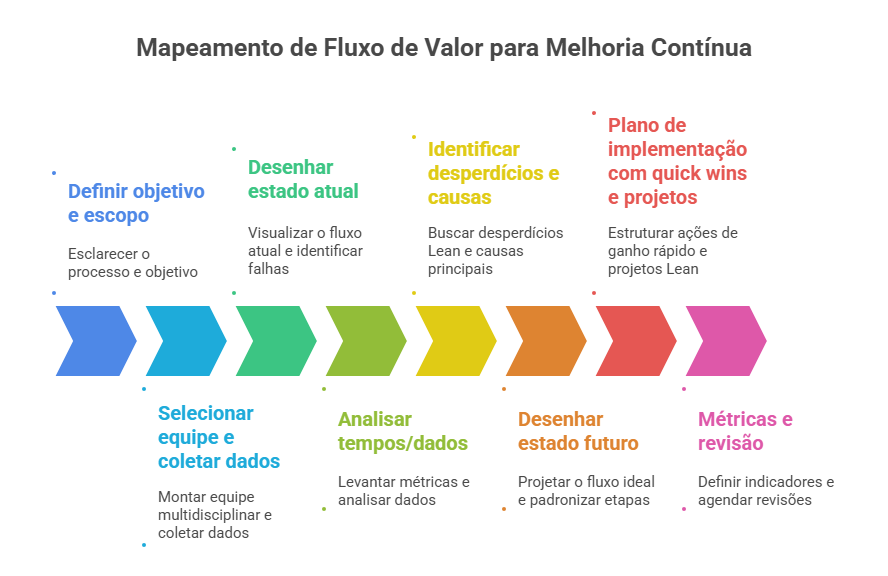

Como montar um Mapa de Fluxo de Valor eficiente? Passo a passo completo

Para cada passo, utilize instruções objetivas, checklists de conferência e modelos de planilha para coleta de dados e métricas. Ferramentas como templates de VSM, formulários de análise de causa e dashboards visuais ajudam a padronizar e acelerar o processo.

- Definir objetivo e escopo: Esclareça qual processo será mapeado, o objetivo principal (reduzir lead time, eliminar desperdícios, etc.) e o limite do fluxo a ser analisado.

- Selecionar equipe e coletar dados: Monte um time multidisciplinar (operadores, gestores, especialistas) e reúna dados prévios usando planilhas de coleta, entrevistas ou observação direta.

- Desenhar estado atual: Utilize o método “walk the progress” — percorra fisicamente o fluxo para visualizar cada etapa, identificar falhas e compreender conexões.

- Analisar tempos/dados: Levante métricas como lead time, tempo de ciclo, tempo de espera, quantidade de inventário e percentual de valor agregado em cada etapa.

- Identificar desperdícios e causas: Use checklists para buscar os oito desperdícios Lean; associe cada achado às causas principais, classificando por impacto.

- Desenhar estado futuro: Projete o fluxo ideal removendo ou reduzindo desperdícios, reorganizando atividades e padronizando etapas para maximizar valor.

- Plano de implementação com quick wins e projetos: Estruture ações de ganho rápido (quick wins) e projetos Lean mais complexos, priorizando segundo esforço vs. impacto potencial.

- Métricas e revisão: Defina indicadores de acompanhamento, como lead time, % valor agregado e o número de desperdícios eliminados; agende revisões regulares para garantir a melhoria contínua.

Figura 2 — Descubra as etapas do mapeamento de fluxo de valor (VSM) e como aplicar essa ferramenta para melhorias contínuas no seu processo.

Como o VSM ajuda a identificar e eliminar desperdícios Lean no dia a dia?

O VSM é fundamental para mapear os 8 principais desperdícios (muda) do Lean e mostrar visualmente como eles aparecem no fluxo do processo:

- Superprodução: excesso de produção ou itens feitos antes da necessidade. No VSM, aparece como estoques elevados ou produção adiantada. Correção: implementar produção puxada e nivelamento.

- Espera: tempos longos parados aguardando etapas, aprovação ou recursos. Linhas de lead time extensas no mapa são típicas. Correção: balancear recursos, sincronizar atividades, agilizar aprovações.

- Transporte: movimentação desnecessária entre áreas ou etapas. Bolhas e fluxos tortuosos no VSM apontam o problema. Correção: reorganizar layout, aproximar atividades e usar sistemas visuais.

- Processamento excessivo: atividades ou etapas que não agregam valor direto, como retrabalho e burocracia. No mapa, processos muito detalhados ou repetidos são sinal de alerta. Correção: simplificar rotinas, padronizar processos.

- Inventário: materiais ou produtos acumulados além do necessário. Representado por símbolos de estoque entre etapas. Correção: ajustar política de reposição, reduzir lotes e adotar Kanban.

- Movimentação: deslocamentos de pessoas, ferramentas ou informações sem necessidade. Observado por trajetos longos, cruzamentos e excesso de etapas manuais. Correção: aplicar 5S, redesenhar postos de trabalho.

- Defeitos: produtos não conformes, retrabalho ou descartes. Mostrado por retornos de etapa e fluxos de correção. Correção: investir em inspeção na fonte, Poka-Yoke e treinamento.

- Talento desperdiçado: subutilização de capacidades e conhecimentos das pessoas. No mapa, pode ser evidenciado pela ausência de operadores na discussão ou sugestões ignoradas. Correção: fomentar engajamento, estimular participação em melhorias.

Veja um exemplo prático do VSM

Em um VSM de uma indústria, o inventário excessivo surgiu como bolhas entre áreas e a espera como linhas longas no lead time.

Após redesenho, a equipe implementou Kanban e reduziu etapas burocráticas, eliminando gargalos e diminuindo o tempo de entrega.

Ao explicitar desperdícios no mapa, o VSM facilita o plano de correção, orientando projetos de melhoria e permitindo o acompanhamento por indicadores claros de desempenho.

Quais são os principais benefícios do VSM para a empresa?

O VSM traz avanços diretos na gestão de processos, alinhamento de equipes e resultados estratégicos:

- Redução de lead time: menos tempo desde o início até a entrega ao cliente, refletindo processos mais rápidos e ágeis.

- Menor inventário: estoque mais enxuto entre etapas devido à eliminação de espera e excessos, liberando capital e espaço.

- Redução de retrabalho: menos correções e refações ao identificar e atacar causas de defeitos e gargalos.

- Alinhamento entre áreas: maior colaboração, comunicação clara e sincronia no fluxo de trabalho entre diferentes setores.

- Decisões baseadas em dados: as melhorias e priorizações são guiadas por métricas objetivas e análises do fluxo real.

- Melhoria da cultura organizacional: fortalecimento do comportamento de melhoria contínua e do engajamento coletivo.

- Engajamento dos times: as equipes participam e se sentem responsáveis pelos resultados e pela evolução de processos.

- Maior previsibilidade e qualidade: resultados mais consistentes e altos padrões de entrega, beneficiando clientes e stakeholders.

Quais são os KPIs recomendados para acompanhar os ganhos do VSM?

Medir é essencial para transformar o diagnóstico do VSM em resultados concretos. KPIs bem escolhidos mostram se as mudanças reduziram o tempo de fluxo, aumentaram o valor entregue ao cliente e diminuíram desperdícios, além de orientar prioridades nas próximas iterações.

Veja abaixo os principais KPIs usados para monitorar o VSM:

- Lead time total do processo: tempo decorrido desde o início até a entrega ao cliente. É o indicador-guia para avaliar se o VSM está efetivamente encurtando o fluxo e melhorando a velocidade de entrega.

- Percentual de tempo de Valor Agregado (VA) vs. Não Valor Agregado (NVA): proporção do tempo em que a atividade realmente transforma o produto/serviço para o cliente (VA) em comparação com esperas, retrabalhos e inspeções (NVA). Aumentar o %VA é sinal direto de redução de desperdício.

- Tempo de ciclo por etapa: medição do tempo médio que cada atividade do fluxo consome. Identifica pontos específicos de gargalo e permite priorizar ações locais com maior impacto no lead time.

- OTIF (On Time In Full): percentual de entregas realizadas na data prevista e na quantidade/escopo correto. Mostra efeito nas entregas ao cliente — uma melhoria no fluxo deve refletir em maior OTIF.

- WIP (Work In Process / Itens em processo): quantidade de itens em andamento dentro do fluxo. Nível de WIP elevado tende a aumentar lead time e variabilidade; controlar WIP é uma alavanca direta para reduzir tempo e melhorar previsibilidade.

Estes indicadores, acompanhados regularmente (ex.: dashboards semanais/quinzenais) e vinculados a metas claras, traduzem o impacto real do VSM e ajudam a manter o foco em resultados sustentáveis e em evolução contínua.

Quais são os desafios ao aplicar o VSM na empresa?

Implementar o Value Stream Mapping (VSM) traz grandes oportunidades de ganho, mas também desafios reais que podem comprometer resultados se não forem antecipados.

Abaixo listamos as barreiras mais comuns encontradas nas empresas e ações práticas para mitigar cada uma delas, de modo que o VSM gere impacto rápido e sustentável. Confira!

- Falta de dados confiáveis: informações incompletas ou pouco precisas dificultam o mapa realista.

Mitigação: invista em coleta estruturada, checklists padronizados e envolva o time operacional para validar os dados.

- Resistência cultural: mudanças de hábito e transparência podem gerar insegurança ou rejeição.

Mitigação: promova comunicação aberta, envolva as equipes desde o início e celebre pequenos ganhos para engajar.

- Escopo mal definido: mapear processos ambíguos ou muito amplos compromete foco e resultado.

Mitigação: seja claro ao delimitar início e fim do fluxo e alinhe objetivos com todos os participantes.

- Recursos limitados: falta de tempo, liderança dedicada ou ferramentas pode travar o avanço.

Mitigação: priorize quick wins, use templates gratuitos e incentive o compartilhamento de responsabilidades.

- Falta de follow-through (acompanhamento): melhorias identificadas, mas não implementadas, geram desmotivação.

Mitigação: crie reuniões regulares de revisão e defina responsáveis por cada ação até a implementação.

O papel de uma liderança Lean engajada é crucial para superar essas barreiras, sustentando a disciplina de melhoria contínua e removendo obstáculos no dia a dia.

Para aprofundar seu domínio em VSM na prática, conheça mecanismos, soluções e ferramentas avançadas no curso dedicado: mapeamento de fluxo de valor na Lean Learning.

Perguntas frequentes sobre o Mapeamento de Fluxo de Valor (VSM)

O VSM é aplicado apenas na indústria?

Não. Embora tenha origem na manufatura, o VSM é aplicável a qualquer fluxo de trabalho que envolva materiais ou informações: saúde, serviços, backoffice, TI, logística e produtos digitais.

Dica: adapte o vocabulário (ex.: “paciente” ou “ticket”) ao seu contexto operacional para facilitar o engajamento da equipe.

Qual é a diferença entre VSM e fluxograma?

Um fluxograma descreve etapas e decisões; o VSM vai além: mapeia o fluxo inteiro do ponto de vista do cliente, mede lead time, tempo de ciclo, estoques/WIP e o fluxo de informação, permitindo identificar desperdício e priorizar melhorias.

Dica: use fluxogramas para detalhar subprocessos e o VSM para visão end-to-end e priorização.

Quais informações são coletadas ao criar um VSM?

Passos do processo, tempos de ciclo, tempos de espera, inventário/WIP entre etapas, frequências (batch size), taxas de retrabalho/defeito, tempos de transporte e fluxo de informação (ordens, aprovações, sistemas). Também registre responsáveis e métricas atuais (lead time, %VA).

Dica: comece com medições simples e valide com a operação — dados estimados são úteis se bem documentados.

O que é “estado atual” e “estado futuro” no VSM?

O estado atual (Current State) é a representação real de como o fluxo funciona hoje, com dados e problemas reais. Já o estado futuro (Future State), é o desenho alvo com melhorias propostas (menos NVA, menor lead time, fluxo mais estável).

Dica: priorize quick wins no futuro desejado e defina experimentos para validar mudanças.

Quanto tempo leva para fazer um VSM completo?

Depende do escopo: um subfluxo pode levar algumas horas a um dia; um VSM end-to-end típico costuma ser feito em 1–3 dias de workshop (mapa + análise) e semanas para implementar ações.

Dica: comece com um piloto enxuto para ganhar confiança e gerar resultados rápidos.

Quem deve participar da construção do VSM?

Pessoas que executam o trabalho (operacionais), um facilitador, o dono do processo, representantes de áreas envolvidas (controle/qualidade/IT/cliente interno) e, idealmente, alguém da liderança para apoio.

Dica: incluir quem “faz” o trabalho é essencial para identificar causas reais e ganhar comprometimento.

O VSM substitui outras metodologias Lean?

Não — o VSM complementa outras ferramentas Lean (5S, Kaizen, A3, PDCA). Ele é um instrumento diagnóstico e priorizador que orienta quais métodos aplicar a seguir.

Dica: use VSM para identificar onde aplicar A3s, eventos Kaizen ou POCs.

O VSM pode ser usado em projetos digitais?

Sim. Em desenvolvimento de software e produtos digitais o VSM ajuda a mapear ciclos (ideia → backlog → dev → QA → deploy) e a reduzir lead time, filas e retrabalhos.

Dica: representa pipelines CI/CD, filas de PR e tempos de revisão como etapas do fluxo.

Com que frequência o VSM deve ser revisado?

Revisões periódicas (ex.: trimestral) são recomendadas, ou sempre que houver mudança significativa (nova ferramenta, reorganização, pico de demanda). Refaça o mapa após implementar melhorias para validar os ganhos.

Dica: combine revisões regulares com indicadores (KPIs) que disparem nova análise quando metas não são alcançadas.

É possível fazer VSM sozinho?

É possível iniciar sozinho para estruturar ideias, mas o VSM efetivo exige participação do time para reunir dados reais, validar observações e gerar comprometimento. Sozinho, corre-se o risco de mapear uma visão incompleta.

Dica: use sua versão inicial como draft e convide o time para validar em workshop prático.

Preciso de ferramentas avançadas para fazer um VSM?

Não — ferramentas simples (papel kraft, post-its, canetas e uma régua de tempo) são suficientes e muitas vezes preferíveis na fase de descoberta. Software e templates digitais ajudam na documentação e compartilhamento depois.

Dica: opte por ferramentas digitais apenas quando precisar colaborar com equipes remotas ou manter repositório histórico.

Como o Lean Institute Brasil pode ajudar sua empresa a colocar o VSM em prática?

Transformamos o diagnóstico do Value Stream Mapping em mudanças práticas que geram resultado. Atuamos do mapeamento ao acompanhamento, garantindo que as ações desenhadas no workshop se tornem melhorias reais no dia a dia da operação.

Veja o que entregamos para sua empresa:

- Workshops práticos: facilitamos oficinas com a equipe operacional para mapear o fluxo real, coletar dados e desenhar um estado futuro factível.

- Plano de ação priorizado: traduzimos o mapa em iniciativas concretas — quick wins, projetos de médio prazo e responsáveis definidos.

- Consultoria: apoiamos a implementação com mentoria e rotinas de acompanhamento para consolidar ganhos e garantir sustentabilidade.

Apoiamos empresas de diferentes setores com metodologia aplicada, templates prontos e foco em resultados mensuráveis.

Quer implementar o Lean e o VSM na sua empresa? Fale com nossos especialistas ou acesse cursos e cases do Lean para acelerar sua jornada.

Figura 3 — Mãos digitando em laptop com tela exibindo "Value / Customer / Strategy", ilustrando prototipagem digital e validação de produto focada no cliente.

Conclusão

O mapeamento de fluxo de valor é o ponto de partida para transformar processos em vantagem competitiva.

Estruture o mapa, meça resultados e implemente ciclos rápidos de melhoria — com liderança comprometida e disciplina — para gerar ganhos contínuos e escaláveis.

E conte com o Lean Institute Brasil para aplicar o VSM na sua empresa.