A auditoria lean é uma avaliação estruturada do fluxo de trabalho cujo objetivo central é transformar observações do dia a dia em ações concretas de melhoria.

Diferente de auditorias meramente normativas ou de conformidade, que checam se procedimentos estão sendo seguidos, a auditoria lean combina observação direta (gemba), medição e análise para identificar desperdícios, gargalos e variabilidade — sempre com a lente do cliente e do fluxo de valor.

O foco é descobrir onde o processo perde tempo ou qualidade e priorizar intervenções que gerem impacto rápido (quick wins) e benefícios sustentáveis ao longo do tempo.

Continue a leitura e saiba mais sobre essa avaliação de eficiência operacional.

O que é uma auditoria lean?

Uma auditoria lean é, antes de tudo, um diagnóstico sistemático. Ela reúne três pilares fundamentais:

- Observação de campo: no local onde o trabalho acontece (gemba);

- Coleta e validação de dados operacionais: análise de tempos de ciclo, tempos de espera, WIP (work in process), taxa de retrabalho, OTIF, entre outros;

- Aplicação de um checklist: critérios lean que cobrem organização do trabalho, gestão visual, padronização, manutenção, fluxo e qualidade.

Com esses elementos, a auditoria não apenas descreve problemas, ela prioriza causas raízes e traduz oportunidades em um plano de ação com responsáveis, prazos e indicadores para acompanhamento.

Para que serve e quando deve ser aplicada?

A auditoria lean é uma avaliação prática do fluxo de trabalho que identifica desperdícios, prioriza intervenções e gera um plano de ação com metas claras.

Seu objetivo é melhorar velocidade, qualidade e previsibilidade do processo, transformando observações do gemba em resultados mensuráveis.

Entre os objetivos principais da auditoria lean, temos:

- Diagnosticar desperdícios e gargalos: localizar esperas, estoques excessivos e retrabalhos.

- Priorizar melhorias de alto impacto: selecionar ações que entreguem resultado rápido (quick wins) e projetos estruturais.

- Padronizar práticas: reduzir a variação entre turnos e operadores com procedimentos e gestão visual.

- Gerar plano com KPIs: definir responsáveis, prazos e métricas (lead time, %VA, WIP, OTIF) para monitorar ganhos.

Não basta saber o objetivo, também é importante entender quando aplicar essa avaliação. Veja abaixo os principais motivos para usar:

- Após mudanças significativas (novo sistema, mudança de layout ou terceirização) para validar impacto.

- Quando o lead time ou a variabilidade aumentam, sinais claros de perda de fluxo.

- Antes de automatizar processos para não automatizar ineficiências.

- Como rotina de governança (ex.: a cada 6–12 meses) em processos críticos, para sustentar a melhoria contínua.

Como funciona a auditoria lean?

Figura 1 — Infográfico ciclo da auditoria lean: observação no gemba, coleta de dados, avaliação, plano de ação e follow-up.

Na prática, a auditoria lean é um mecanismo vivo de gestão. Ela opera de forma contínua dentro das organizações para garantir que os princípios lean estejam realmente incorporados ao dia a dia, não apenas como ferramentas, mas como uma forma de pensar e agir.

Seu objetivo é verificar a aderência aos princípios lean e identificar desperdícios e desvios no fluxo, colocando a melhoria contínua no centro das decisões operacionais. Mais do que uma avaliação pontual, ela funciona como um radar que mede a saúde lean dos processos ao longo do tempo.

Os princípios avaliados incluem:

- Valor para o cliente: se as atividades de fato agregam valor percebido pelo cliente final.

- Fluxo contínuo: se o trabalho flui sem interrupções, filas ou retrabalhos.

- Padronização: se existem padrões claros e se eles são seguidos de forma consistente.

- Melhoria contínua (Kaizen): se há aprendizado constante a partir de problemas e resultados.

A participação é colaborativa. Envolvem-se:

- Líderes e gestores, que garantem recursos e direcionamento estratégico.

- Equipes operacionais, que contribuem com observações e insights diretos do gemba.

- Auditores internos ou facilitadores lean, responsáveis por coletar evidências e consolidar o diagnóstico.

Durante a auditoria, são analisados processos, rotinas, indicadores e aspectos culturais — como disciplina operacional, comportamento diante de desvios e uso de ferramentas lean. O trabalho combina:

- Observação direta no gemba, para ver como o processo realmente acontece.

- Medições e análise de dados, como tempos de ciclo, WIP e retrabalho.

- Entrevistas com operadores e líderes, buscando compreender causas e percepções.

- Coleta de evidências visuais, que tornam os desvios mais claros e objetivos.

O resultado esperado é um diagnóstico do nível de maturidade lean da área auditada, evidenciando boas práticas, lacunas e oportunidades de melhoria. A partir desse diagnóstico, são priorizadas ações concretas — desde ajustes simples até projetos estruturais — que alimentam o ciclo de melhoria contínua.

Auditoria lean vs auditorias tradicionais: qual a diferença?

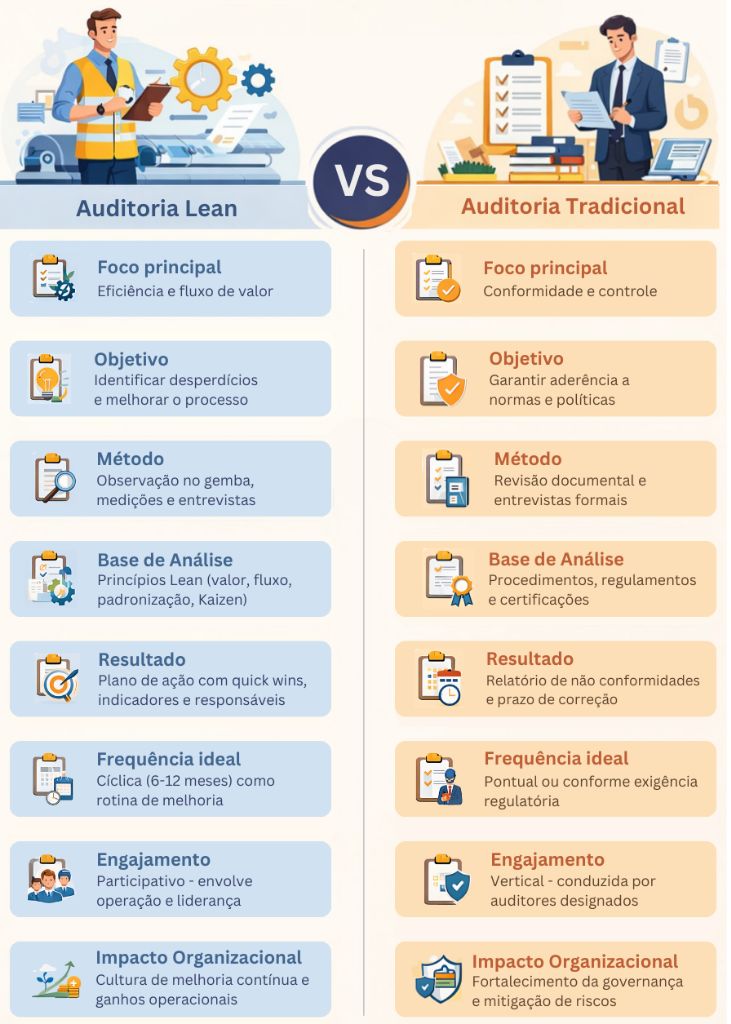

Figura 2 — O infográfico sintetiza as diferenças práticas entre auditorias orientadas ao fluxo de valor (lean) e auditorias formais de conformidade. Use-o como guia rápido para escolher a abordagem certa conforme objetivos: eficiência operacional ou controle/regulação.

A auditoria lean prioriza observação no gemba, medidas e ações de impacto imediato (quick wins) para melhorar o fluxo e a eficiência. Auditorias tradicionais focam conformidade, documentação e mitigação de riscos. Ambos os tipos são complementares: escolha lean para ganhos operacionais e tradicionais para requisitos legais e certificações.

Qual é o papel estratégico da auditoria na metodologia lean?

A auditoria lean é mais que um controle: é um instrumento estratégico que transforma observações do gemba em decisões de alto impacto.

Ao combinar medição (tempos, WIP, retrabalho) com percepção operacional, ela revela desperdícios e prioriza onde investir para gerar maior retorno — reduzindo lead time e melhorando OTIF.

Além disso, a auditoria cria governança operacional com relatórios com KPIs, responsáveis e prazos que transformam intenções em compromissos mensuráveis, facilitando o patrocínio da liderança e a liberação de recursos.

Culturalmente, promove transparência e engaja quem faz o trabalho — a solução surge com quem executa, não imposta de cima para baixo.

Antes de automatizar ou redesenhar layout, a auditoria garante que você não “automatize” ineficiências; ela embasa decisões de investimento com dados concretos.

Por fim, ao documentar os Estados Atual e Futuro (Current and Future State) e acompanhar resultados, a auditoria vira um mecanismo de aprendizado organizacional capaz de replicar e escalar ganhos entre unidades.

Como a auditoria lean contribui para a melhoria contínua?

A auditoria lean alimenta um ciclo de melhoria contínua: a partir do gemba e de medições objetivas, identifica desperdícios e gargalos; transforma essas conclusões em planos de ação com responsáveis e KPIs; valida os resultados e reinicia o ciclo, gerando disciplina operacional e ganhos sustentáveis.

A seguir, veja o fluxo em itens com a explicação de cada etapa:

- Auditoria detecta oportunidades: a partir do gemba e de medições objetivas (tempos de ciclo, WIP, retrabalho), a auditoria identifica desperdícios, gargalos e variabilidade. Essas evidências orientam onde há maior potencial de ganho e servem como base para decisões factuais.

- Plano de ação: as oportunidades são transformadas em um plano com iniciativas priorizadas por impacto e esforço, responsáveis, prazos e KPIs. Essa formalização transforma insights em compromissos operacionais, facilitando o patrocínio da liderança e a alocação de recursos.

- Implementação de melhorias: as ações são realizadas em ciclos curtos — quick wins para resultados imediatos e projetos estruturais para mudanças maiores. A abordagem iterativa (testar, ajustar, padronizar) permite aprender rápido sem interromper a operação.

- Reavaliação: depois da implementação, os KPIs são monitorados para confirmar o efeito das intervenções. Se necessário, ajustes são feitos com base em dados, garantindo que as mudanças entreguem o benefício esperado.

- Nova auditoria: uma auditoria de follow-up valida ganhos, atualiza o mapa do fluxo e identifica novas oportunidades. Esse passo fecha o loop e garante que melhorias sejam sustentadas e não revertidas ao status anterior.

- Evolução constante: repetindo o ciclo (auditar → agir → medir → reauditar), a organização constrói disciplina de melhoria contínua. Com isso, a variabilidade diminui, a previsibilidade aumenta e boas práticas são replicadas entre processos e unidades.

Critérios, perguntas e padrões avaliados em uma auditoria lean

Os critérios avaliados em uma auditoria lean servem como referência prática para verificar a saúde do fluxo e priorizar intervenções.

Eles combinam aspectos visuais, operacionais e métricos — permitindo que a equipe identifique rapidamente onde há desperdício, risco ou oportunidade de melhoria.

A seguir, os principais pontos avaliados e o que observar em cada um.

-

5S / organização e limpeza: verifique se o local de trabalho está organizado, com materiais no lugar certo, eliminação de itens desnecessários e rotina de limpeza que suportem eficiência e segurança. A boa prática reduz tempo de busca, evita perdas e facilita a padronização.

- Gestão visual: avalia se existem sinais, quadros e indicações que orientam o trabalho (instruções, indicadores, limites de WIP). A gestão visual torna problemas óbvios e acelera a decisão no gemba.

- Fluxo e nivelamento: observa a existência de filas, lotes ou desequilíbrios entre estações que geram espera e variabilidade. Identificar onde o fluxo emperra permite priorizar balanceamento, tamanhos de lote e políticas de produção.

- TPM / manutenção: analisa se máquinas e equipamentos têm plano de manutenção preventiva, registros de paradas e indicadores de disponibilidade. A manutenção proativa reduz paradas não planejadas e a variabilidade do processo.

- Qualidade na fonte: verifica mecanismos que impedem defeitos de chegar ao cliente (checagens na fonte, poka-yoke, controle imediato de não conformidades). Garantir qualidade no ponto de origem reduz retrabalho e custo de qualidade.

- Padronização de trabalho: confirma se existem procedimentos claros, instruções visuais e treinamentos que assegurem a execução consistente entre turnos e operadores. Padrões bem aplicados reduzem erros humanos e facilitam melhorias incrementais.

- Segurança e ergonomia: avalia riscos físicos e posturas, com foco na prevenção de acidentes e desgaste do operador. Ambientes mais seguros e ergonômicos sustentam produtividade e reduzem ausências.

- Indicadores: checa existência e aderência a métricas relevantes (lead time, tempo de ciclo por etapa, %VA vs NVA, WIP, OTIF, taxa de retrabalho). Indicadores bem definidos permitem medir impacto das ações e priorizar esforços com base em dados.

Quais são as ferramentas lean que apoiam a auditoria?

As ferramentas lean são os instrumentos que transformam o diagnóstico da auditoria em ações concretas.

Cada ferramenta atende a um aspecto do fluxo — diagnóstico, padronização, controle ou resolução de problemas — e, quando combinadas, permitem identificar causas, testar soluções rápidas e sustentar ganhos ao longo do tempo.

Veja alguns exemplos de ferramentas abaixo:

- VSM (Value Stream Mapping): Mapeia o fluxo atual (current state) mostrando lead time, tempos de ciclo e percentual de tempo não-valor agregado (NVA). É a base para priorizar onde atuar: a partir do mapa é possível desenhar o Future State e calcular ganhos potenciais.

Dica: use o VSM no início da auditoria para definir prioridades e medir o impacto das ações.

- 5S / Fluxo de valor: 5S organiza e disciplina o ambiente de trabalho (senso de utilização, organização, limpeza etc.), enquanto o foco em fluxo reduz tempos de busca e retrabalho. Juntos, criam condições físicas e comportamentais para que melhorias projetadas na auditoria (audit) sejam sustentáveis.

Dica: implemente 5S como quick win para liberar tempo operacional imediatamente.

- Kanban: Sistema visual para controlar WIP (Work in Process) e nivelar a produção entre estações. Em auditorias, o Kanban ajuda a traduzir decisões de limitação de WIP e a testar políticas de puxada sem grandes investimentos.

Dica: comece com cartões simples ou quadros visuais antes de migrar para sistemas digitais.

- TPM (Total Productive Maintenance): Estrutura a manutenção preventiva e autônoma para reduzir paradas não programadas e variação de equipamento. Na auditoria, indicadores de TPM (MTBF/MTTR, disponibilidade) identificam riscos que impactam lead time e qualidade.

Dica: incorpore checagens TPM no checklist diário para reduzir surpresas pós-auditoria.

- A3 / PDCA: Método estruturado para diagnóstico, análise de causa raiz e plano de ação com verificação (Plan-Do-Check-Act). O A3 organiza problemas identificados na auditoria em projetos com responsáveis, metas e verificação de resultados.

Dica: use A3s para projetos de médio porte que saem do escopo dos quick wins.

- Checklists e templates de auditoria: Documentos padronizados que garantem consistência entre auditorias, facilitam comparações temporais e aceleram a coleta de dados no gemba. Bons templates reduzem viés, asseguram evidências e tornam o follow-up mais simples.

Dica: mantenha um repositório versionado dos templates e registre resultados para benchmarking interno.

Como preparar sua equipe para uma auditoria lean?

Preparar a equipe é condição essencial para que a auditoria lean gere resultados reais e seja recebida com confiança. Uma preparação bem-feita reduz resistência, garante qualidade de dados coletados e acelera a implementação das melhorias identificadas.

Confira abaixo algumas orientações práticas que podem fazer a diferença na preparação para a auditoria:

-

Comunicação prévia sobre objetivos (não é “caça” a culpados): explique claramente o propósito da auditoria: diagnosticar o processo e gerar melhorias, e não punir pessoas. Uma mensagem transparente diminui as ansiedades e incentiva a colaboração, além de garantir que operadores contribuam com informações reais durante o gemba.

-

Treinamento curto em princípios lean e ferramentas: ofereça um briefing objetivo (30–60 min) sobre conceitos-chave — VSM, 5S, padrão de trabalho e o que será observado — para que todos falem a mesma linguagem. Esse alinhamento facilita o diálogo no gemba e melhora a qualidade das observações e medições.

-

Envolvimento da operação no desenho das melhorias: convide operadores e líderes de linha para co-criar o checklist e validar hipóteses: quem faz o trabalho costuma ter soluções práticas e evita propostas impraticáveis. Esse envolvimento aumenta a adesão às mudanças e acelera a implementação dos quick wins.

-

Reforço de liderança — sponsor atuante para liberar recursos: garanta que um patrocinador da liderança esteja comprometido a remover impedimentos, aprovar recursos e acompanhar resultados. O apoio executivo é decisivo para transformar o plano de ação em mudanças reais e sustentáveis.

Como usar indicadores antes e depois da auditoria?

Indicadores bem definidos transformam a auditoria lean de um diagnóstico pontual em um processo de melhoria mensurável.

Antes da auditoria, servem para estabelecer um referencial (baseline) e metas; depois, permitem validar se as ações entregaram os resultados esperados e orientar próximos passos.

Abaixo, como usar esses indicadores de forma prática.

Defina baseline (lead time, %VA, WIP, OTIF)

Antes de qualquer intervenção, meça o estado atual com consistência. Para isso, faça amostras representativas (por exemplo, 3–5 medições por etapa em dias diferentes), registre tempos de ciclo, filas e WIP e calcule o lead time porta-a-porta.

Calcule %VA como:

(%VA) = (tempo total valor agregado / lead time total) × 100

Para a OTIF, defina claramente a regra (ex.: entrega completa e dentro do prazo acordado). Documente fontes dos dados (planilhas, ERP, contagens no gemba) e salve o baseline como referência para comparação.

Estabeleça metas claras e SMART

Converta o diagnóstico em metas específicas, mensuráveis e com prazo — por exemplo: “reduzir lead time em 20% em 90 dias” ou “aumentar %VA de 25% para 40% em 3 meses”.

Desdobre metas principais em marcos intermediários (30/60/90 dias) e vincule responsáveis por cada ação. Metas realistas e bem comunicadas orientam prioridades e facilitam a alocação de recursos.

Monitore com cadência e disciplina (dashboards e gatilhos de ação)

Configure um painel simples com os indicadores-chave e revise com frequência adequada ao ciclo da operação: processos rápidos → reuniões semanais; processos mais longos → quinzenais.

Use gráficos de tendência (run charts) e, quando aplicável, controle estatístico (control charts) para distinguir ruído de mudança verdadeira.

Também defina gatilhos de atuação (por exemplo: se o lead time aumentar >10% em relação à meta, abrir ação corretiva) e um dono pelo monitoramento e acionamento das contramedidas.

Comemore ganhos e documente lições aprendidas

Quando uma ação entregar resultado, registre evidências (antes/depois), comunique o time e formalize o novo padrão de trabalho.

Celebrar quick wins fortalece engajamento e legitima a auditoria como ferramenta de melhoria, não apenas de controle. Além disso, documente o que funcionou e o que não funcionou (A3/PDCA) para replicar e escalar boas práticas em outras áreas.

Auditoria lean na prática: passo a passo

A seguir, um roteiro prático para conduzir uma auditoria lean com foco em resultados. Cada etapa traz o que deve ser feito, quais evidências coletar e dicas para tornar a ação mais eficaz, desde a preparação até o acompanhamento pós-implementação.

Preparação do checklist

Defina com clareza o escopo (início e fim do fluxo), os objetivos da auditoria e os critérios a avaliar.

Em seguida, monte um checklist enxuto com itens lean relevantes ao contexto (5S, gestão visual, tempos, WIP, qualidade) e prepare material de apoio (planilhas, cronômetro, câmera).

Por fim, confirme a equipe (facilitador, operadores-chave, dono do processo e suporte técnico) e comunique a operação com antecedência, explicando propósito e agenda.

Mapeamento (gemba)

Vá ao gemba e observe o processo em execução. O foco é ver o que realmente acontece, não apenas o que está documentado.

Depois, registre o fluxo com fotos e notas, identifique pontos de espera, retrabalhos e desvios do padrão.

E finalize, priorizando as evidências visuais e relatos dos operadores para entender exceções e frequência dos problemas.

Coleta de dados

Realize medições objetivas, como tempos de ciclo por etapa, tempos de espera, contagem de WIP, tamanhos de lote e índices de retrabalho.

Para isso, use amostras consistentes (vários ciclos em dias/turnos diferentes) para reduzir ruído estatístico. Centralize os dados em uma planilha padrão para facilitar comparação e análise.

Avaliação

Analise o Current State com base nos dados e no checklist. Para isso, identifique desperdícios, causas raiz (5 Porquês / Ishikawa) e pontos de maior impacto.

Assim como classifique as oportunidades em impacto × esforço para separar quick wins de projetos estruturais. Isso orienta prioridades e ajuda a estimar ganhos potenciais.

Relatório

Consolide evidências (mapa, fotos, medições) em um documento objetivo que apresente problemas, causas e propostas iniciais.

E inclua uma visão executiva com principais gaps e estimativa de impacto. O relatório deve ser claro para a liderança e suficientemente técnico para a operação.

Workshop de resultados

Apresente o Current State, o Future State proposto e a lista priorizada de ações em uma sessão com operação e liderança.

Em seguida, valide prioridades, prazos e responsáveis — use o workshop para co-criar soluções e obter comprometimento. Defina rapidamente as primeiras ações (quick wins) para gerar momentum.

Plano de ação e implementação

Detalhe ações com owners, recursos necessários, prazos e KPIs de acompanhamento.

Depois disso, execute quick wins imediatamente para demonstrar resultados; estruture projetos maiores com milestones e governança.

Não esqueça de garantir a formação e o suporte onde houver mudança de padrão ou ferramenta.

Follow-up

Monitore os KPIs definidos (lead time, %VA, WIP, OTIF, retrabalho) numa cadência adequada e verifique se as ações entregaram o efeito esperado.

Em seguida, agende uma auditoria de follow-up ou novo VSM para validar ganhos e identificar próximas oportunidades.

Por fim, implemente uma rotina de revisões (gemba walks, reuniões de A3) para que a melhoria se torne disciplina contínua.

O que fazer após a auditoria lean?

Após a auditoria, transforme o diagnóstico em ação, ou seja, consolide as evidências, priorize oportunidades por impacto e esforço e crie um plano com responsáveis, prazos e KPIs claros.

Em seguida, execute primeiro os quick wins para gerar impulso, enquanto estrutura projetos maiores (layout, automação, contratos) com governança e marcos.

Também é importante monitorar os indicadores acordados (lead time, %VA, WIP, OTIF, retrabalho) com cadência definida e ajuste as ações conforme os resultados. E quando uma mudança se mostrar eficaz, padronize-a imediatamente (instruções, checklists e treinamentos) para evitar regressões.

Não esqueça de comunicar os ganhos à equipe e à liderança, registre lições aprendidas e agende uma auditoria de verificação para validar os resultados e identificar novas oportunidades — assim a melhoria deixa de ser pontual e passa a integrar a rotina operacional.

Quer transformar o diagnóstico em resultados concretos?

Solicite um diagnóstico prático com nossos especialistas em auditoria lean: oferecemos workshop in-company, plano de ação priorizado e acompanhamento até a implementação dos ganhos.

Fale com nossos especialistas ou acesse cursos e cases do Lean Institute Brasil para solicitar um diagnóstico.

Conclusão

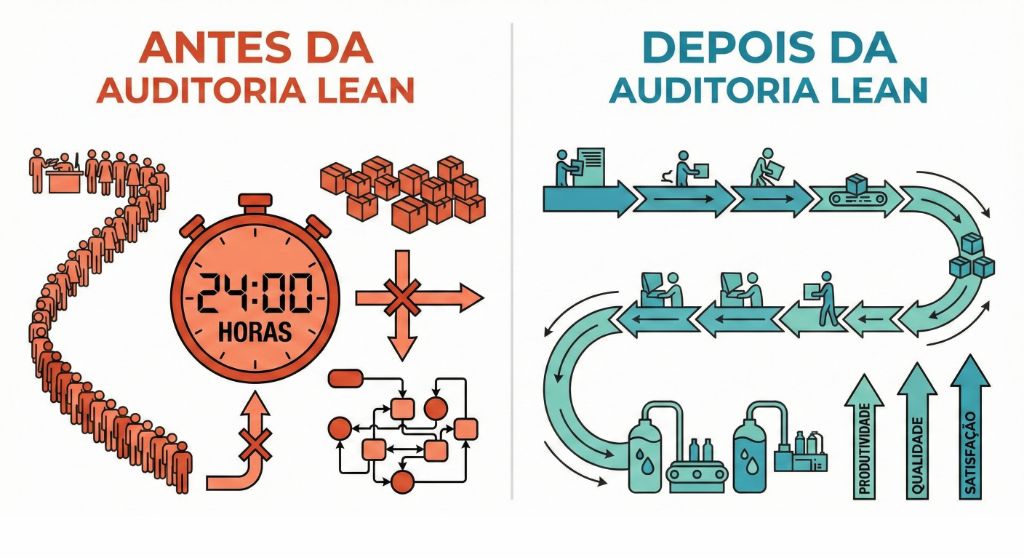

Figura 3 — Comparativo antes e depois de auditoria lean: redução de lead time e aumento de eficiência.

A auditoria lean é uma ferramenta essencial para converter observação de campo e dados em ações que geram redução de lead time, menos desperdício e maior previsibilidade operacional.

Quando aplicada com foco em evidências, prioridade por impacto e governança na execução, ela não só corrige problemas pontuais como cria disciplina de melhoria contínua.

Invista em auditorias regulares, envolva a operação e monitore resultados: esse é o caminho para mudanças sustentáveis e escala de boas práticas na sua organização.