Quando os praticantes lean abordam um grande problema, eles usam a solução de

problemas A3 para dividi-lo em componentes menores e acionáveis. Isso porque os pensadores lean já

mostraram que problemas de negócios significativos – incluindo déficits de receita ou lucro,

queda de participação de mercado, uma cadeia de suprimentos não confiável e similares

– originam-se no trabalho de criação de valor da linha de frente. E é por isso que os

praticantes lean pregam o mantra de “ir ao gemba”.

Líderes e gerentes também sabem que a gestão A3 — o

trabalho de supervisionar a solução de problemas A3 — é muito mais do que simplesmente

resolver problemas do processo de trabalho. A prática provoca uma mudança de mentalidade em todos,

transformando o gestor de comandante para coach, uma nova relação que, por sua vez, remodela o

ambiente de trabalho, substituindo conflito e culpa por colaboração. À medida que os gerentes

trabalham com suas equipes para eliminar obstáculos e tarefas frustrantes, os resultados do negócio e

o ambiente de trabalho melhoram.

Os gerentes de um restaurante emblemático aprenderam essas lições quando usaram o pensamento e

as práticas lean para fechar um gap de lucro de quase 8%, mantendo ou melhorando sua excelente

reputação de serviço. Em nove meses, a equipe, trabalhando com coaches do LEI em uma parceria

de coaprendizagem, aumentou o lucro ano a ano em 2,2%, com quase metade desse valor sendo devido à

redução dos custos de mão de obra e horas extras (como acontece em muitas

transformações lean, as mudanças geraram economias adicionais com as melhorias do processo de

trabalho – neste caso, com a redução do desperdício de alimentos).

Além disso, durante esse tempo, líderes e colaboradores aprenderam que o pensamento e a prática

lean tinham transformado seu antigo local de trabalho cheio de conflitos em um mais proposital, menos estressante e

mais produtivo.

Entendendo o problema

Para começar, o LEI e o diretor do restaurante dividiram o problema significativo e vago da baixa

lucratividade em componentes mais acionáveis. Eles descobriram que o trabalho e a comida impulsionavam custos

adicionais principalmente durante o aumento da demanda no verão. Além disso, documentaram como os

custos trabalhistas disparavam durante essa época, à medida que os gerentes contratavam mais

cozinheiros e colaboradores para administrar a sazonalidade. A gestão normalmente aumentava o número

de cozinheiros – saindo dos 14 a 15 por turno na baixa temporada para 19 a 20. As horas extras também

aumentavam, pois os cozinheiros chegavam cedo (entre 7h e 9h) para ter tempo suficiente para preparar os alimentos e

equipar suas estações de trabalho antes de o serviço de almoço começar, às

11h30. Além disso, a mudança nos regulamentos significava salários mínimos mais altos

para os colaboradores e aumento das horas extras para os subgerentes. Como resultado, os aumentos de custos

superavam o crescimento da receita, de 6% a 3%.

Os líderes dos restaurantes estavam céticos de que poderiam ajustar seu sistema de reabastecimento para

reduzir o desperdício de alimentos e evitar a loucura das contratações para o verão.

Afinal, a cozinha mal conseguia acompanhar o ritmo mesmo depois da onda de contratações. Ainda assim,

eles concordaram em continuar investigando para descobrir as causas subjacentes (ou raízes) dos problemas. Os

coaches do LEI começaram desafiando a gestão com uma pergunta simples: Qual é o trabalho?

A equipe de gestão realizou uma análise detalhada do trabalho, realizando um exercício de

mapeamento de espaguete durante um serviço de almoço movimentado para ajudar a equipe de gestão

a aprender a enxergar o trabalho versus o desperdício usando as “categorias de movimento de

trabalho” do LEI. Esse exercício os ajudou a identificar com que frequência os cozinheiros

deixavam seus postos para fazer trabalho sem valor agregado e quanto tempo passavam sem fazer o trabalho de valor

agregado (cozinhar). Criticamente, eles também identificaram por que os cozinheiros deixavam seus postos:

para reabastecer o produto, entregar pratos acabados para expedição, recolher pratos limpos, entre

outros.

O exercício do mapeamento de espaguete confirmou para a gestão que a solução para seu

problema de lucratividade não era que eles precisavam de mais cozinheiros – ou mesmo cozinheiros

“melhores” ou mais eficientes. Em vez disso, eles precisavam eliminar o que estava atrapalhando o

trabalho dos cozinheiros e criar um processo de trabalho melhor que os deixasse focar em cozinhar.

O ex-chef executivo do restaurante explicou a revelação: Antes, “quando um cozinheiro ficava para

trás, pensávamos que era porque ele não era bom o suficiente e precisávamos

substituí-lo; isso era ingênuo”, diz ele. “Quando começamos a olhar atentamente para

o trabalho e dividi-lo entre valor agregado, sem valor agregado e desperdício, percebemos que os trabalhos

eram difíceis de realizar com sucesso e frustrantes para os colaboradores. Era realmente o processo que

estava causando o fracasso, e não o indivíduo”.

Aprimorando o processo: uma cozinha just-in-time

A equipe de gestão e o LEI começaram fazendo uma mudança projetada para manter os cozinheiros

cozinhando: estabelecer uma estação de preparação sob demanda que reabasteceria

continuamente o produto para toda a cozinha e criar uma nova posição – o abastecedor –

para entregar produtos aos cozinheiros da estação de preparação.

No processo anterior, todas as manhãs, 15 cozinheiros chegavam entre 7h e 9h para preparar seus postos para um

dia de serviço que só começaria às 11h30. Cada cozinheiro era responsável por

preparar seu mise en place – um termo culinário em francês que significa “tudo em

seu lugar”. Por exemplo, o cozinheiro responsável por refogar aquecia a água para as massas,

picava o alho, ralava o queijo pecorino, entre inúmeras outras tarefas. Os cozinheiros competiam por

espaço, ferramentas e produtos escassos, levando a um ambiente caótico. Eles passavam muito tempo

juntando ingredientes, subindo e descendo o elevador para ter acesso ao refrigerador no segundo andar e esbarrando

uns nos outros enquanto preparavam suas estações.

Além disso, os cozinheiros não conseguiam prever com precisão a demanda, pois não sabiam

o que os clientes iriam pedir. Por medo de faltar estoque durante o serviço e “entrar no mato”

– ficar para trás na linguagem do restaurante –, os cozinheiros tendiam a preparar demais,

especialmente produtos que demoravam a ser preparados.

O medo dos cozinheiros dessa situação é um exemplo dos problemas que o pensamento e as

práticas lean revelam e abordam sistematicamente. O cenário temido é um problema do qual todos

estão cientes, mas não “enxergam” ou reconhecem e, portanto, é tratado por meio de

soluções alternativas pela pessoa que realiza a tarefa. Infelizmente, essas

“soluções” improvisadas geralmente causam outros problemas em processos de trabalho

adjacentes, que também tendem a ser ignorados ou aceitos como inevitáveis.

Por exemplo, quando os chefs preparam ingredientes em excesso, alguns dos quais são jogados fora se não

forem usados naquele dia, ou quando trabalham em uma estação com excesso de estoque, pegando mais

itens do que o necessário, eles estão perdendo tempo e aumentando seu esforço físico

desnecessariamente.

Sem um plano sistemático para garantir que os cozinheiros nunca fiquem sem ingredientes durante o

horário de serviço, é compreensível que eles produzam demais para evitar ficar para

trás – e ser culpado por atrasos no atendimento aos clientes. E, ao mesmo tempo, também é

compreensível que os cozinheiros possam aceitar a falta de alguns ingredientes preparados ou a necessidade de

jogar fora outros como um problema menor, porque esses problemas não afetam sua capacidade de entregar

pedidos.

Antes de otimizar o estoque, os chefs produziam em excesso e armazenavam mais

produtos do que o necessário em seus postos. Os chefs viam a superprodução como uma

estratégia para evitar a falta de estoque durante o horário de atendimento, o que os

afastaria de

seus postos para preparar mais, atrasando a preparação dos pedidos e prejudicando o

atendimento ao

cliente. Em vez disso, ao basear o estoque das estações em dados – quanto de cada

produto

é vendido em um turno –, a equipe conseguiu reduzir as quantidades preparadas e

armazenadas, tendo

o suficiente para manter os cozinheiros cozinhando e o alto nível de atendimento ao cliente do

restaurante. Os quadrados amarelos mostram o queijo pecorino armazenado na estação de

refogar.

Por exemplo, para ralar o queijo pecorino, é necessário preparar um Robot Coupe, fatiar o queijo,

desfiá-lo e armazená-lo. Fazer isso no meio de um serviço movimentado deixaria o cozinheiro

desesperadamente para trás, então ele triturava queijo suficiente para até quatro dias de

serviço. Como o queijo ocupava um espaço precioso nas gavetas refrigeradas da estação,

havia menos espaço para outros ingredientes críticos. Por exemplo, ele pode ter apenas uma panela de

aspargos picados, deixando-o em risco de ficar sem. Como resultado, os cozinheiros muitas vezes tinham pouco de

alguns ingredientes e muito de outros.

A equipe de gestão abordou o processo de preparação caótico com o novo sistema de

preparação sob demanda. Com o novo processo, cada estação armazena apenas duas panelas

de produto preparado para a maioria dos ingredientes: uma panela designada como “panela de trabalho” e a

outra como “panela de apoio”. Além disso, dependendo da velocidade de vendas de um produto e do

tempo de preparação, eles armazenam mais panelas em um refrigerador separado.

Por exemplo, em média, a estação de refogados recebe 36 pedidos que exigem amêijoas

picadas para um dia agitado. Como cada panela comporta 15 porções, a estação precisa de

três panelas para completar um dia de serviço. O tempo de preparação das amêijoas

picadas era inferior a um minuto, pois era uma questão de esvaziar uma lata em uma panela. Consequentemente,

eles mantêm duas panelas na estação de refogados e nenhuma no refrigerador.

Outro exemplo é o linguini, que leva oito minutos para cozinhar. Como a estação de refogados

normalmente vende 68 porções por dia e cada panela comporta 10 porções, a

estação precisa de sete panelas para completar um dia de serviço. Devido ao tempo de

preparação, a gestão decidiu manter duas panelas de trabalho e uma panela de apoio na

estação, armazenando seis no refrigerador separado.

Quando um cozinheiro termina uma panela de trabalho, ele coloca a panela vazia em uma bandeja azul em sua

estação, sinalizando a necessidade de reabastecimento, e, em seguida, pega a panela de apoio. Enquanto

isso, o abastecedor recolhe a panela vazia, coloca o rótulo do produto na placa de preparação

do cozinheiro, pega uma panela do refrigerador e coloca-a na estação do cozinheiro como apoio. O

abastecedor segue uma rota fixa pela cozinha a cada 10 minutos. Esse processo garante que o cozinheiro nunca saia da

estação e possa se concentrar em cozinhar.

Ao mesmo tempo, ele reabastece os produtos conforme indicado pelas etiquetas acumuladas na placa de

preparação. Esse processo garante que a cozinha produza apenas o que os clientes consomem, eliminando

o risco de deterioração e garantindo que os cozinheiros sempre tenham o que precisam para atender aos

clientes.

Reatribuir os membros atuais da equipe para a estação de preparação sob demanda e as

posições de retorno permitiu a entrega just-in-time do produto para as estações

dos cozinheiros. Essa mudança reduziu os estoques de matéria-prima (ingredientes) e estoque em

processo (componentes de receitas pré-preparadas), o que, por sua vez, diminuiu o desperdício

(alimentos estragados).

Testando o novo processo

O novo sistema passou por um teste inesperado em meados de abril, uma época tipicamente lenta do ano, quando,

num sábado quente e ensolarado, o restaurante inesperadamente teve uma demanda atipicamente alta. A

gestão ainda não havia contratado seu exército de cozinheiros de verão, o que

significava que uma equipe de 15 pessoas foi desafiada a atender o pico da demanda de verão em um dia em que

normalmente seriam necessários 20. Não só o serviço foi bem sucedido, mas na

manhã seguinte, o restaurante estava tranquilo. Um dia movimentado normalmente acabaria com os produtos do

restaurante, exigindo um esforço heróico para reabastecer todas as estações entre as 7h

e as 11h30 da manhã seguinte. Entretanto, como a preparação ocorreu continuamente ao longo do

dia, os postos de atendimento permaneceram abastecidos.

Criticamente, o teste improvisado confirmou que as melhorias no processo de trabalho que eles fizeram permitiriam que

eles atendessem ao aumento do verão sem a onda de contratações usual. Então, eles

optaram por não contratar cozinheiros adicionais para o verão, mantendo uma equipe de 15 cozinheiros

mais um abastecedor e ajustando os horários de início dos cozinheiros (que costumavam ser entre 7h e

9h) para as 10h30, o que reduziu as despesas com horas extras. As economias dessas decisões foram reveladas

no resultado final.

Entretanto, o mais surpreendente para todos foi descobrir que não contratar cozinheiros adicionais durante a

correria do verão não faria com que a equipe trabalhasse mais. De fato, as mudanças no processo

de trabalho tornaram o trabalho mais fácil e reduziram as frustrações inerentes ao trabalho sem

valor agregado – o tempo perdido procurando as coisas de que precisavam para realizar seu trabalho de

criação de valor.

Relembrando o dia, o ex-gerente de cozinha do restaurante admite: “Obviamente, todo mundo estava um pouco

frenético e precisava de um pouco de orientação, mas tínhamos muito mais tempo para

fazer nosso trabalho. Então, foi muito bom ver isso, com certeza”.

O teste também demonstrou o efeito que a gestão A3 e a solução de problemas têm no

ambiente de trabalho e no envolvimento dos colaboradores. Por exemplo, o ex-gerente de cozinha observa que no dia

seguinte ao desafio da pressa inesperada, ele viu muita adesão da equipe, acrescentando que eles estavam

dizendo coisas como: “Não posso acreditar que acabamos de fazer isso” ou “o que mais

será que podemos fazer?” e “vamos continuar”. Então ele achou isso muito

legal.

Desenvolvendo pessoas e mudando o comportamento do líder

Para o gerente de cozinha, aprender com o LEI como trabalhar com os cozinheiros para abordar as questões da

forma lean foi transformador, dizendo que ele está começando a introduzir as práticas em seu

novo trabalho. Uma vez que ele experimentou a abordagem lean – indo ao gemba para ver e entender o

trabalho, trabalhando e treinando os cozinheiros e outros colaboradores da cozinha para resolver problemas –,

ele entendeu o valor de construir a capacidade de solução de problemas da equipe.

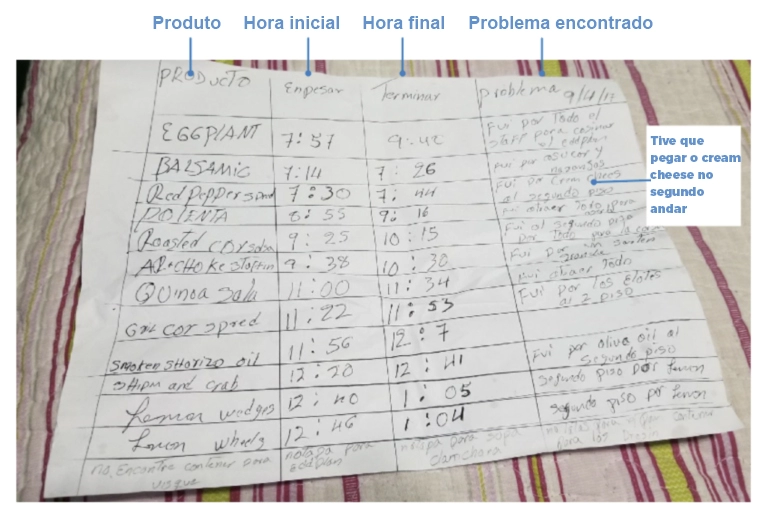

Uma ferramenta simples que a equipe da cozinha usava para o kaizen era uma folha de

identificação de problemas. Por duas semanas, o cozinheiro da preparação acompanhou

os horários de início e término e os problemas que enfrentou ao preparar cada item. Esses

dados despertaram ideias de melhoria no fluxo de trabalho do cozinheiro e da equipe de gestão. Por

exemplo, o exercício revelou deslocamentos de desperdício de tempo para o segundo andar, levando a

equipe a criar um local de armazenamento perto da área de preparação para aumentar a

produtividade e aliviar o cozinheiro de viagens frustrantes ao segundo andar.

Quando nos deparamos com um problema, “é tão fácil em nossa indústria apenas dizer:

'precisamos mudá-los'”, explica o gerente da cozinha. Com o pensamento lean, entretanto, você

olha para os processos e para como corrigi-los”. Essa mudança de mentalidade é precisamente o

que o pensamento lean ensina, de acordo com o presidente do LEI, Josh Howell. “Os líderes lean

enquadram os problemas em função do processo, e não das pessoas. Se um cozinheiro de linha fica

para trás, não culpamos o cozinheiro”, explica. “Em vez disso, observamos e interrogamos o

processo. O que está atrapalhando o sucesso desse cozinheiro? Depois, tentamos melhorar”.

A abordagem lean à liderança é “muito poderosa”, acrescenta o gerente da cozinha.

“Porque você não está apenas ganhando respeito e credibilidade para si mesmo; você

também está tornando o trabalho e a moral deles muito melhores ao longo do caminho”.

Para o chef executivo, a mudança de mentalidade exigida de líderes e gestores ao adotarem o pensamento

e as práticas lean é fundamental. Antes de receber o coaching lean do LEI, “nossa cultura era

‘a gestão sabe o que está errado’. Nós apenas abordamos as coisas sem nunca ter

tempo para entender os problemas”, diz ele. “Com o tempo, aprendemos a ser humildes e apreciar os

cozinheiros. Percebemos que, trabalhando em conjunto [com a equipe de criação de valor],

poderíamos realmente resolver problemas e melhorar o ambiente [de trabalho]”.