Sairemos desta de uma forma ou de outra — se cambaleando, incertos de para onde estamos indo, ou retornando mais fortes do que nunca, ainda vamos descobrir. Mas por enquanto, ainda precisamos produzir — e, na verdade, muitos fabricantes continuam fazendo isso em meio à crise. Outros estão se preparando para retornarem logo ao trabalho.

Os produtores podem retornar mais fortes? Sinto que alguns setores eventualmente serão mais fortes que outros, encontrando oportunidades em meio à crise. Algumas empresas serão mais fortes simplesmente pela virtude de retornar de forma mais aberta do que seus competidores. Outras serão feridas seriamente, algumas fatalmente. Como cada um de nós pode garantir que retornaremos o mais forte possível, com o máximo de estabilidade possível para enfrentar as novas incertezas que estão à frente, o até então desconhecido novo normal que nos espera após todos nós finalmente voltarmos ao trabalho?

Escrevi sobre como o pensamento lean se aplica ao design do trabalho de produção sob circunstâncias normais; e explorei como o pensamento e a prática lean — e o Sistema Toyota de Produção — nunca se afastam da tarefa de olhar profundamente para o trabalho de criação de valor a ser feito quando estão no processo, engajando aqueles que fazem o trabalho em uma parceria para tornar o trabalho mais significativo. Mas e o design do trabalho nesta circunstância sem precedentes, mas que possivelmente passará a ser o novo normal? Como podemos deixar a prática lean ancorar nosso pensamento durante um tempo de grande disruptura nas bases de como trabalhamos juntos para criar valor?

Acima de tudo, o que o pensamento lean tem a dizer sobre o design do trabalho à luz das preocupações, restrições e desafios apresentados pelo coronavírus e o distanciamento social?

Muitos de vocês estão extremamente engajados em estabelecer condições efetivas de trabalho em tempo real no gemba agora. Embora eu não esteja escrevendo isto em um local de produção, tive a oportunidade de conversar com pessoas que fazem o trabalho duro e que vão compartilhar alguns princípios e práticas que sabemos serem verdade. Os praticantes lean estão inventando contramedidas inovadoras enquanto enfrentam desafios sem precedentes, mas comuns.

Entrei em contato com duas empresas com profunda experiência lean — a GE Appliances (GEA) e a Herman Miller — para aprender como seus líderes e suas equipes de produção estão respondendo. Rich Calvaruso, da GEA, e Matt Long, da Herman Miller, relatam que o pensamento e as práticas lean permitiram que eles respondessem prontamente com grande agilidade aos atuais desafios da linha de frente.

Aplicando os princípios lean

A GE Appliances e a Herman Miller ainda estão operando. Para a GEA, os eletrodomésticos são considerados infraestrutura essencial — as pessoas precisam refrigerar seus alimentos e lavar suas roupas —, então ela é autorizada (sob orientações nacionais e locais) a continuar operando. Para a Herman Miller, a produção para a indústria geral parou, mas ela continua recebendo pedidos críticos de organizações de saúde e de agências governamentais assim como a produção de EPI para hospitais vizinhos (Oeste de Michigan).

Líderes das duas empresas generosamente compartilharam os muitos detalhes de como endereçaram suas atuais situações implementando contramedidas práticas para manter a produção. Neste artigo, compartilharei o pensamento lean que foi usado como base para as mudanças, com um foco no trabalho físico da produção, e não no escritório ou no trabalho intelectual — apesar de eu acreditar que os princípios também podem lá ser aplicados. Você pode ver mais detalhes de como as empresas identificaram e implementaram as mudanças aqui (em inglês).

Problema 1: Qual é o problema a ser resolvido?

Os esforços da GE Appliances e da Herman Miller reforçam vários princípios lean centrais e práticas lean básicas que podem levar às soluções necessárias enquanto desenvolvem modelos mentais e habilidades essenciais. Vamos começar com o primeiro — e talvez mais primário — princípio: a aplicação da prática lean começa considerando qual problema precisa ser resolvido. A pergunta “que trabalho precisa ser feito?” se aplica a diversos princípios e práticas associados com o design do trabalho.

Independente do estado atual, sempre queremos desenvolver trabalhos que sejam seguros, eficientes, efetivos e amigáveis a quem os executa. Hoje as condições que impactam a segurança, a efetividade e a eficiência apresentam enormes desafios. Além disso, o trabalho vem em variedades, então o design do trabalho deve endereçar especificamente os problemas encontrados no gemba. Um oficina de trabalho é diferente de uma enorme montadora, de uma sala de emergência e de outros locais de trabalho. Ainda assim, as mudanças no processo de trabalho derivam de perguntas iguais, ou similares:

- Como o distanciamento social impacta o trabalho?

- As empresas estão pulando para as conclusões ou adotando soluções para os problemas sem detalhá-los para um entendimento mais aprofundado?

- Elas estão presas a preocupações não produtivas, incapazes de seguir em frente de forma produtiva?

- Elas estão endereçando os problemas de forma metódica?

Problema 2: Chegando em seu trabalho com segurança

A primeira obrigação de uma empresa é fazer com que as pessoas cheguem à fábrica com segurança. Sabendo o que sabemos sobre como o vírus se dissemina, não queremos pessoas doentes na fábrica. Esse vírus pode ser carregado por pessoas assintomáticas. Como saber se uma pessoa está doente? Até agora, a abordagem padrão é verificar se ela tem febre (isso não é um método perfeito, mas um primeiro passo lógico). Parece fácil demais. Mas, como em todos os problemas, até os que parecem fáceis, pode exigir muitas tentativas. Esse foi o caso da equipe da GE Appliance, que era orientada por Rich e era uma equipe interfuncional que incluía as áreas de qualidade, SSMA (saúde, segurança e meio ambiente) e operações. Quando o grupo olhou pela primeira vez para o problema, eles descobriram que tinham dois problemas para resolver: que tipo de teste usar e como escalonar a solução.

Como resultado, o design do trabalho de verificar temperaturas de milhares de colaboradores entrando nas enormes instalações da GE Appliance Park envolvia conduzir uma série de tentativas. Com cada tentativa, a equipe identificava uma forma segura de medir a temperatura de cada colaborador e alcançar os tempos de ciclos e takt que fossem práticos, O resultado até aqui? Cada colaborador tem sua temperatura medida com um simples teste por uma câmera térmica quando entra no prédio, e eles são separados em duas filas: passe e vá para seu local de trabalho; falhe e dirija-se à saída. O tempo de ciclo resultante eram impressionantes seis segundos. Ainda dois segundos acima do tempo takt, que era de quatro segundos, mas estavam chegando perto!

Rich Calvaruso testanto o processo de fotografia térmica na GE Appliance Park

Assim que a primeira barreira (simples?) é passada — entrando fábrica com segurança sem colocar os outros em perigo —, precisamos trabalhar. E milhares de outros problemas aparecem.

E um desses problemas, não menos importante, é a configuração do trabalho em si.

Design do trabalho – trabalho padronizado em condições normais

Configurar, melhorar e endereçar os problemas levantados pelo trabalho padronizado estão entre as práticas lean mais fundamentais. Trabalho padronizado significa reconhecer a produção necessária, definindo as etapas e sua sequência e determinando a quantidade de estoque em processo (a quantidade de material que precisa estar disponível e que precisa ser mantida para completar o processo). Também requer a definição do tempo takt (a taxa de demanda do cliente) e o tempo de ciclo (a quantidade de tempo necessária para fazer o trabalho conforme projetado atualmente). Às vezes, a taxa de demanda do cliente é bastante constante durante um tempo especificado; outras vezes, nem tanto. O tempo de ciclo é, às vezes, consistente, repetível e estável; outras vezes, nem tanto. Lutar com todas as forças contra essas variáveis é um ponto focal do trabalho padronizado em tempos normais, e esse princípio é mais fundamental durante a crise.

Para estabelecer e melhorar constantemente o trabalho padronizado, temos três ferramentas principais: gráfico do trabalho padronizado, tabela de combinação do trabalho padronizado e folha de capacidade do processo, que são muitas vezes combinadas com outras ferramentas, tais como o gráfico de balanço do operador, conhecido por muitos agora como o quadro yamazumi. É importante (sempre, mas especialmente hoje, considerando o desafio em questão) definirmos o trabalho padronizado não apenas para uma pessoa, mas para todos os colaboradores. Devemos estar cientes de como o trabalho de diferentes colaboradores se conectam, mantendo a atenção ao projetar o trabalho e vendo como o trabalho do colaborador A afeta o colaborador B, como eles podem ajudar e não atrapalhar um ao outro.

Problema 3: Criando trabalho padronizado que atenda às condições de distanciamento social

Pegue como exemplo uma linha de montagem com um tempo takt de 30 segundos e uma estação de trabalho com um pitch de três pés (cerca de 90 cm). Três pés não constituem um espaço suficiente – muito próximos uns dos outros para os dias atuais. O que fazer? Você pode diminuir a velocidade da linha pela metade (60 segundos) e aumentar o pitch para seis pés? Ou reduzir para 120 segundos e 12 pés? Obviamente, isso reduz a produção da linha (a menos que você tenha espaço para estender a linha, o que levaria tempo para ser implementado).

Se não for possível reduzir o ritmo da linha e aumentar o espaço entre os pitches, você pode utilizar proteções de segurança entre cada colaborador? Eles precisariam ser adquiridos ou fabricados, claro, mas talvez algo simples possa ser suficiente. Eles não precisam ser bonitos – apenas uma barreira entre os colaboradores. Seria ótimo se eles pudessem ser transparentes (pense em cortinas que protejam os colaboradores contra as faíscas que saem dos equipamentos de solda).

E o que fazer com os líderes de equipe que respondem às chamadas andon? Normalmente, os líderes de equipe vão pessoalmente até onde os operadores estão para ajudar. Que cuidados precisam ser tomados nestas condições de distanciamento social? Você pode criar regras de engajamento com “caixas de segurança” cuidadosamente e visivelmente delimitadas?

Nos locais que estão em operação, a Herman Miller respondeu a esse desafio reprojetando todos os trabalhos e desenvolvendo novas regras de engajamento para os líderes de equipe. A empresa utilizou o gráfico de balanceamento do operador (GBO) e quadros yamazumi para balancear seu trabalho de montagem.

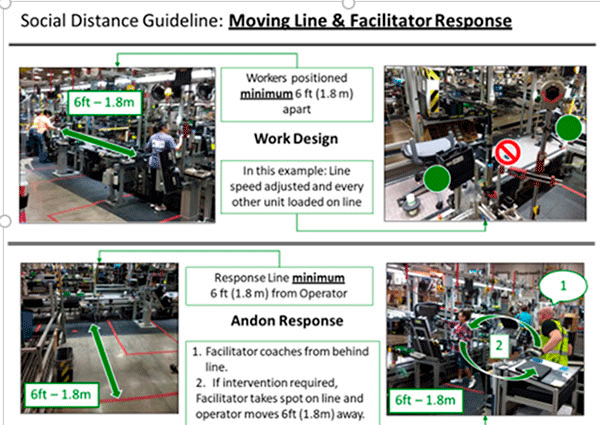

Orientações de distanciamento social: linha móvel e a resposta do facilitador

Exemplo das orientações da Herman Miller para o design do trabalho e a resposta andon do líder de equipe com o distanciamento social

Problema 4: Criando trabalho padrão para manter os líderes de equipe seguros

Os líderes de equipe são treinados há muito tempo para agir rapidamente e ajudar quaisquer membros de equipe que estejam com problemas — esse é um hábito preexistente e quase geneticamente codificado tanto na Herman Miller quanto na GEA. Os líderes de equipe agora mantêm uma distância de seis pés (aproximadamente 1,8m) quando respondem a algum chamado; esse padrão é reforçado por marcações que indicam claramente a zona de segurança, enquanto os líderes de equipe praticam para desenvolver novos hábitos.

Com o novo padrão, quando os membros da equipe chamam, o líder de equipe responderá como de costume, mas ficará a seis pés de distância. Se o problema do operador tiver a ver com o timing ou outra coisa que o membro da equipe possa resolver sozinho, o líder permite que ele leve o tempo necessário para descobrir e informar o líder sobre o problema, para que ele possa ser documentado. Se o problema for algo que requeira a ajuda do líder, o membro sai, o líder aparece e intervém. Depois, ele sai, e o membro retorna à estação. Essa é a nova coreografia.

Outro desafio que a Herman Miller enfrentou é como lidar com o treinamento de novos membros. Nesse caso, o líder, que já está usando uma máscara, adiciona uma viseira para proteger o membro enquanto administra um treinamento de instruções de trabalho um pouco mais próximos. A empresa também está testando tecnologias para ajudar o membro a enxergar as instruções passo a passo enquanto experimentam.

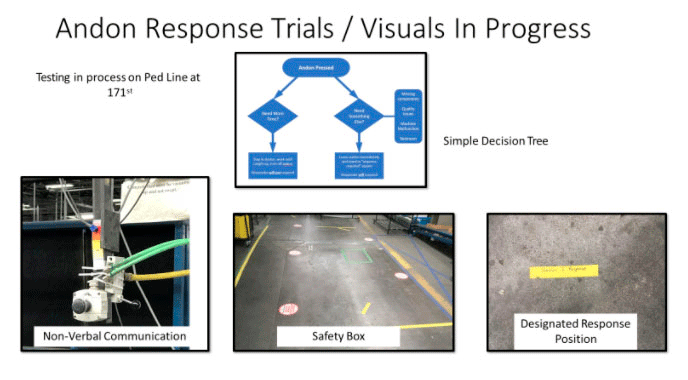

Processos de resposta andon / Elementos visuais em progresso

Caixa de segurança: uma posição de resposta designada para o líder. Envolve e requer comunicação não verbal.

Um novo normal para as práticas operacionais lean — pelo menos por enquanto

Tradicionalmente, usamos as ferramentas de design de trabalho lean para aproximar as coisas. O manual “Criando Fluxo Contínuo”, por exemplo, descreve a conversão dos tradicionais layouts de vilas de processo para células em formato de U. Aproximar os equipamentos e reduzir a distância, o tempo e a quantidade de estoque em processo entre cada máquina (combinado com handoffs cuidadosamente orquestrados entre os colaboradores) permitia diversas vantagens. Entre elas: lead time mais curto, estoque reduzido, menos espaço, maior visibilidade do desempenho de qualidade, solução mais fácil de problemas, mais engajamento dos membros de equipe e um melhor trabalho em equipe.

Pelo menos temporariamente, a direção da “melhoria” irá, de certa forma, ser exatamente o oposto — as coisas serão separadas. As células de fabricação podem se tornar maiores. As linhas de montagem, mais longas.

Além disso, os tempos takt provavelmente flutuarão, provavelmente se tornando mais imprevisíveis do que nunca.

Então os ventos mudaram de direção. Como Kiyo Suzaki, “não podemos mudar o vento, mas podemos ajustar nossas velas”. Neste ambiente, os mais habilidosos em ajustar suas velas vão vencer a corrida. As capabilidades lean desenvolvidas pelos produtores lean, como a GE Appliance e a Herman Miller, não vão prevenir as perdas de pedidos ou um tsunami repentinos de pedidos (como aquele que os fabricantes de papel higiênico enfrentaram). Mesmo assim, essas capabilidades permitirão que as empresas se ajustem de forma mais rápida e ágil possível.

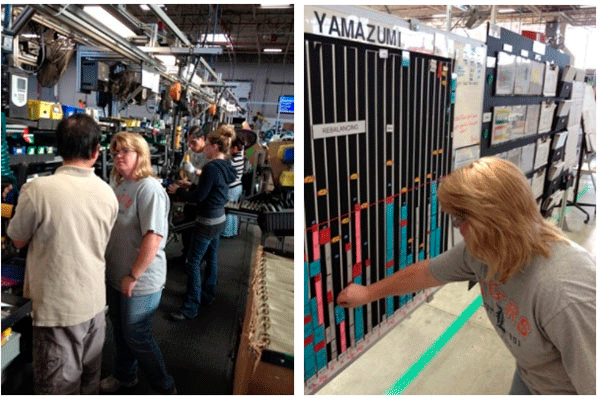

Estas duas imagens são de meu artigo de dezembro de 2012 e mostram a líder da linha de montagem da Herman Miller, Dawn Lowrie, em um exemplo em que ela apoiava um colaborador da linha de montagem e trabalhando com um quadro yamazumi na outra. Uma das cenas (os líderes da equipe examinando as reconfigurações de trabalho) deve se tornar algo cada vez mais comum. A outra cena (os líderes de equipe trabalhando próximos dos membros da equipe) pode não ser vista por um bom tempo.

Como as novas práticas criadas na crise levarão a melhorias sustentáveis

Os líderes de equipe aprenderão a adquirir o hábito de parar para verificar antes de sair correndo, confiando mais em treinamentos e deixando os membros resolverem mais problemas sozinhos? Isso pode nos recompensar ao promover um maior senso de propriedade do problema e desenvolvimento de habilidades por parte dos colaboradores?

Eliminaremos a sobrecarga ao invés de espalhá-la? A rotação de trabalho para distribuir a carga de um trabalho difícil é comum hoje em muitas empresas. A Herman Miller descobriu que a necessidade de superfícies e equipamentos limpos requeria que eles reduzissem a frequência da rotação de trabalho. Eles descobriram que a razão para frequente rotação em alguns trabalhos era a carga de fazê-los. Já que eles não podem mais revezar tão frequentemente, eles foram forçados a olhar para o trabalho em si, perguntando o que poderia ser feito para eliminar a carga, em vez de meramente compartilhá-la mais frequentemente. Isso levou ao reconhecimento de que, em alguns casos, uma rotação frequente de trabalho estava sendo usada como uma gambiarra para compensar um design de trabalho ruim! Com esse insight, eles estão examinando novamente os trabalhos com o clássico pensamento lean: enxergar o problema pelo que ele é (ir ver), identificar a causa do problema (perguntar por que) e eliminá-lo na sua fonte, aliviando a carga desnecessária para os colaboradores (mostrar respeito).

Limpeza. A consciência dos benefícios de um local de trabalho limpo nunca foi tão alta. Parece razoável esperar que esses novos hábitos compensem na próxima temporada de gripe, ajudando a prevenir a disseminação de gripes e resfriados comuns.

Não venha trabalhar doente. O conselho da mamãe estava certo — quando você está doente, fique na cama. Ainda assim, muitos de nós ignoramos o conselho, e vamos para o trabalho mesmo quando doentes, talvez para mostrar ao chefe e a nossos colegas que somos dedicados e durões. Ou, tristemente, não queremos utilizar o limite dos dias de licença (“não quero desperdiçar um dia de licença ficando em casa doente…”). E isso é uma composição das políticas ruins de licença saúde (e os benefícios da área da saúde em geral) de muitas empresas (não da GEA e da Herman Miller!).

Conforme os engenheiros de operações e os colaboradores fazem melhorias para o distanciamento social nas células de produção e nos ambientes do chão de fábrica, que práticas podemos trazer para o trabalho de escritório? Embora eu seja um proponente de longa data do escritório aberto, como o novo normal vai impactar a tendência de ambientes de escritório mais abertos? Isso desencadeará o renascimento dos cubículos com repartições altas? Ou ainda, infelizmente, escritórios privados?

A GE Appliances e a Herman Miller ajustaram muitos padrões existentes. Elas estão olhando para outros padrões, especialmente aqueles no gemba, como interromper o uso de ventiladores pessoais que ventilam horizontalmente, limitar a “aproximação incidental” que ocorre nos bebedouros e nos banheiros e fornecer novos EPI, como máscaras e viseiras, com segurança a todos os colaboradores. Para mais exemplos e detalhes sobre as contramedidas que elas aplicaram a vários outros problemas que enfrentaram, leia The Impact of Social Distancing on Assembly Operations.

A questão de quando as fábricas de automóveis poderão retornar ao trabalho é um assunto em evidência aqui em Michigan. A governadora do estado, Gretchen Whitmer, deverá fornecer orientações em breve, o que levará as linhas de montagem de automóveis a voltarem ao trabalho. O sindicato dos trabalhadores da àrea automotiva dos Estados Unidos e do Canadá está hesitante. Não importando se você produz carros, peças, eletrodomésticos ou móveis, você pode passar pelo mesmo processo que a GE Appliance e a Herman Miller para reprojetar suas linhas de montagem — e os outros trabalhos também. Quanto maior for sua experiência com as ferramentas lean associadas ao trabalho padronizado, mais habilmente você será capaz de fazer as mudanças necessárias e voltar ao trabalho RAPIDAMENTE e COM SEGURANÇA.

O grito de guerra perfeito

Acredito que a expressão “Retornando mais fortes” é o grito de guerra perfeito para todos nós. Pego essa expressão emprestada de um defensor lean de outra empresa, Bernardo Solé, na fornecedora de óleo e gás TechnipFMC, que cunhou esse termo como um tema de operação para lidar com a crise do vírus. Enfrentando os mesmos desafios que a GE Appliances e na Herman Miller (além de ter que ajustar para um mercado em colapso devido à queda do preço do petróleo), a TechnipFMC tem lutado contra a proteção imposta, a incerteza nos pedidos dos clientes, o nervosismo do mercado financeiro e, onde o trabalho presencial continua, o distanciamento social. Após a agitação inicial pela qual a maioria de nós passou, a TFMC está definindo novas rotinas e novas formas de colaborar quando os colaboradores não puderem se encontrar face a face, com a determinação de retornarem mais fortes. Voltar às formas antigas não é uma opção para eles. As empresas estão desafiando a forma como tudo é feito, reconhecendo que precisam retornar mais fortes ou enfrentar a possibilidade de não mais retornar.

Para todos nós, a crise está acontecendo, gostemos ou não. Quais escolhas e ações podem garantir que você e todos nós retornemos mais fortes?