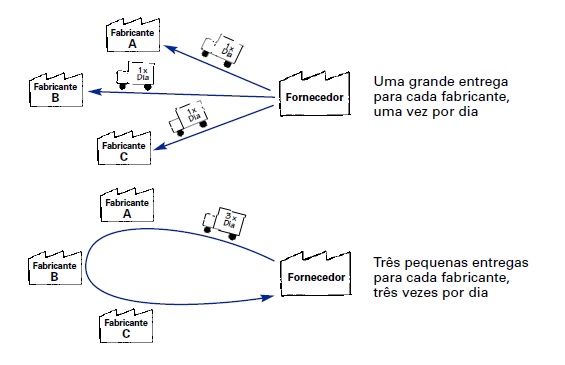

O Milk Run é um método de acelerar o fluxo de materiais entre plantas, no qual os veículos seguem uma rota para fazer múltiplas cargas e entregas em muitas plantas. Ao fazer carregamentos e entregas frequentes, com veículos em milk run conectando diversas plantas, em vez de se esperar para acumular materiais para a expedição direta com caminhão cheio entre duas plantas, é possível reduzir os estoque e o tempo de reação ao longo de um fluxo de valor. Milk runs entre plantas são similares em conceito às rotas de movimentação de materiais dentro das plantas.

Artigo relacionado - "Logística Lean". Autor: Nelson Takeuchi - Lean Institute Brasil. Leia aqui o artigo completo.

"Milk Run - Em 1996, o sonhado projeto de uma nova planta para produção de um novo produto, o Corolla, produto mais popular da Toyota e de maior número de vendas no mundo, foi definido como uma continuidade da estratégia de avanço no mercado sul- americano, a construção de uma nova planta no Brasil, mais precisamente no município de Indaiatuba (região de Campinas). Então, antes mesmo do lançamento desse projeto (PJT-044N), a poderosa LAD34 da matriz iniciou, em conjunto com a engenharia logística da TDB, coube novamente a este missivista, os estudos preliminares de logística para viabilização do projeto, pois já se sabia de pesquisas anteriores que o custo Brasil logístico (custo proto; custo rodoviário) era um dos mais altos do mundo. Mesmo sem essas premissas, é praxe na Toyota o grupo de logística juntamente com a engenharia de produto, serem sempre os primeiros a dar início aos trabalhos, pois dois dos maiores desperdícios citados por Ohno san, que são o transporte e o estoque, devem ser minuciosamente estudados e segurados no menor nível possível. Devido ao baixo índice de nacionalização na área de logística da planta, foi privilegiada a área de armazenagem para os kits CKDs importados e praticamente zero de área para os componentes nacionais, isto porque desde o início foi idealizado o recebimento de pequenos lotes destas peças. A logística idealizada foi então um mix de logística constituída da seguinte forma:

1- Modalidade logística por região:

a) Fornecedores de longa distância (acima de 300 km): Entrega direta (FOB35)

- Curitiba (PR): 1 Fornecedor

b) Fornecedores até 200 km: Milk Run

- Rota Sul de Minas: 3 Fornecedores

- Rota região de Campinas: 5 Fornecedores

- Rota região de S.Paulo: 7 Fornecedores

- Rota interior de S.Paulo (Tatuí e Jundiaí): 2 fornecedores

c) Regras

- Horas paradas nas janelas do fornecedor: 15 min + tol. de 5min.

- Anomalias: Informar e solicitar orientação à central de controle na TDB.

Ex.: Possibilidade de exceder o tempo de tolerância.

2- Bid19: Com a modalidade definida, listam-se as premissas do Bid19:

a. Montagem da melhor rota: O transportador tem a liberdade de montar a proposta com alternativas e/ou até desmembrando a rota;

b. Controle: O transportador deverá apresentar a sua capacidade de controle dos caminhões em trânsito;

c. A cotação deve ser com custo aberto detalhado em reais por quilômetros rodados; horas parada (pedágios, seguros etc.);

d. Os transportadores pré-selecionados (três no máximo) receberão a cartilha com o escopo do projeto, terão 10 dias para estudar e elaborar a proposta;

e. As apresentações (10min) deverão ser agendadas, todas no mesmo dia e em horários distintos pré-estabelecido. Naturalmente para concorrentes de um Milk Run, a pontualidade da apresentação deverá ser considerada.

3- Modulação de carga

a) Definir os equipamentos a serem utilizados em cada rota;

b) Utilizar o máximo possível das embalagens pré-existentes no fornecedor;

c) Desenhar a modulação de carga com as embalagens dos fornecedores e, caso necessário, desenvolver adaptadores que permitam empilhamento entre embalagens distintas;

d) Definir um escopo de projeto a médio prazo de miniaturização e padronização de embalagens empilháveis

Voltar