As empresas que se prop õe a trazer os conceitos de Manufatura Lean para seus negócios deparam-se, após os primeiros resultados colhidos internamente, com o desafio de estender a seus fornecedores os mesmos princípios de gestão.

As oportunidades identificadas ao se mapear um determinado fluxo de valor mostram claramente a importância de exercer a agregação de valor desde o fornecedor até o cliente final. O não alinhamento dos fornecedores aos princípios Lean reduz sensivelmente o potencial de ganho para o fluxo, além de causar turbulências que contaminam a fabricação interna.

Com vistas a relatar a experiência vivida pela Bosch para levar o Lean a outros elos da cadeia produtiva, apresentamos a seguir um resumo do trabalho realizado nos últimos 4 anos, junto a cerca de 30 fornecedores parte do Programa FFGA (“Fit For Global Approach”) cujo princípio básico è levar a eles os conceitos lean.

Nossa experiência permite separar claramente três grupos de empresas da amostra participante do programa, as quais caracterizamos na figura 1 abaixo:

Característica |

Grupo 1 |

Grupo 2 |

Grupo 3 |

Áreas de suporte |

Definidas e capazes tecnicamente |

Poucas gerencias acumulam funções |

Acúmulo de funções e cargos não definidos |

Recursos Humanos |

Estruturado com foco na formação dos gestores |

Pouco estruturado, foco na formação técnica. |

Funções back Office, foco na formação técnica. |

Gestão |

Processo estabelecido de governança corporativa |

Mais focada nas mãos do dono da empresa |

Puramente familiar e conflitante |

Estratégia |

Médio e longo prazo, compartilhada com a organização. |

Curto e médio prazo, não compartilhada. |

Curto prazo, foco no “apagar incêndios”. |

Estilo de Comando |

Y

Democrático |

X

Autocrático com as mãos fortes do sócio majoritário |

X

Autocrático recheado de conflitos familiares |

Controladoria |

Função existe, e gere os resultados apoiando a operação. |

Exerce mais a função de fiscal, do que gerador de dados para a melhoria do negócio. |

Contabilidade convencional pura |

Figura 1. Tipologia das empresas participantes do FFGA.

Todas estas empresas têm como característica comum o fato de serem empresas familiares com dificuldades de sobrevivência e colocarem resistências a um verdadeiro processo de mudança cultural. Em grande parte, abrem falência por conflitos familiares e não por problemas econômicos, poucas sobrevivem da primeira geração para a segunda e um número ainda menor nas mãos da segunda para a terceira*.

Como as empresas aderem aos conceitos do lean através da ajuda recebida de um cliente?

Ao oferecer aos fornecedores uma consultoria de 2 anos e cerca de 380 horas de treinamento, nossa expectativa era de receber uma imediata aceitação por parte dos fornecedores. Todavia, o processo de decisão em participar não ocorreu desta forma. Reconhecemos haver presente 3 diferentes pontos de vista:

1. o fornecedor reconhece efetivamente uma grande oportunidade de crescimento e ganho para seu negócio.

2. o fornecedor adota uma posição defensiva do tipo “vamos ver o que a Bosch está querendo”

3. o fornecedor se posiciona de forma a “agradar”, ou melhor, dizendo “não desagradar” o cliente.

Em geral, nos três casos, há uma compreensível desconfiança inicial, a qual só tem sido eliminada com o decorrer do programa e com uma posição acima de tudo ética do time FFGA. O que é observado dentro dos fornecedores não é trazido para dentro da Bosch, evitando assim, que algo possa ser usado contra eles, por exemplo, em negociações comerciais. Em outras palavras, trabalhamos com a área de compras da Bosch e não para a área.

A escolha dos participantes é feita pelas áreas de negócio da Bosch, em comum acordo com a Diretoria de Compras, decisão esta reforçada através de uma visita prévia do responsável pelo programa com vistas a avaliar a predisposição do fornecedor em participar.

A metodologia utilizada no programa baseia-se na experiência similar a da Toyota que prevê que os ganhos a serem divididos em termos financeiros deve ser fruto de melhorias implementadas através da eliminação de desperdícios, com o apoio do cliente. As regras devem ser claras para ambos os lados de tal forma a evitar conflitos desnecessários.

Como os trabalhos se desenvolvem em cada tipo de grupo de empresas?

Considerando o cenário apresentado, e por acreditarmos que o processo de mudança cultural é lento (conforme mostra a própria experiência interna da Bosch com o lean), o programa dura dois anos e tem uma carga horária de cerca de 400 horas. São sete módulos que tem uma seqüência lógica de implementação, todos com o objetivo de dar sustentação aos conceitos da mentalidade enxuta. A tabela abaixo da uma idéia do conteúdo:

Módulo |

Duração |

Ferramentas do Lean |

104h |

Ferramentas Preventivas da Qualidade |

96h |

Gestão do Valor Lean |

28h |

Logística Integrada |

16h |

Padronização do Trabalho |

60h |

Suporte Tecnológico |

8h |

Gestão de Pessoas e Negócios |

72h |

Total |

384h |

Figura 2. Tópicos e carga horária dos treinamentos realizados.

Como a figura mostra, concentramos grande esforço nos treinamentos voltados a desenvolver os gestores da empresa (entenda-se por gestor todo colaborador que lidera pessoas). São 70 horas voltadas a este tema e o primeiro treinamento do programa é direcionado aos donos, diretores e gerentes. Durante dois dias, com o apoio de uma consultoria externa, discute-se a respeito do processo que a empresa se propôs a participar, quais as expectativas e as dificuldades, e mais importante de tudo, qual a postura esperada deste grupo para alavancar o processo.

Não podemos nos esquecer dos complexos aspectos característicos das empresas familiares como os estreitos vínculos entre a família, a propriedade e a gestão do negócio, a difícil administração das relações familiares com as econômicas e o desejo do fundador e sucessores de que a propriedade e a gestão da empresa permaneçam com a família.

O treinamento é aplicado de forma padronizada a todas as empresas, e somente ao longo das atividades é que podemos detectar necessidades mais específicas de cada uma. Esta detecção é feita durante os treinamentos, e mais especificamente através dos projetos internos que são gerados em cada tema tratado. Por exemplo, um projeto de set up rápido pode sofrer resistências imensas quanto a aumentar a freqüência dos mesmos, em especial em estamparias e em empresas de injeção plástica.

Neste momento, reciclar os conceitos de mapeamento de fluxo de valor, e mostrar que nunca podemos perder de vista a otimização do fluxo como um todo, pode ser um reforço à mudança de comportamento, ou de pelo menos uma postura “vamos experimentar”! Assim, não há uma receita padrão. A tarefa é fazer a mesma coisa de forma diferente, procurando respeitar as idiossincrasias e a cultura de cada empresa. O objetivo não é afrontar esta cultura, mas sim usá-la para facilitar o processo de mudança da filosofia de gestão. Afinal, não somos proprietários do negócio, e não temos o direito e nem mesmo o poder de mudar uma história de sucesso.

Certa vez em um seminário em que apresentei nosso programa, fui surpreendido com o comentário de um colega de outra empresa, que alegou não acreditar neste tipo de approach junto aos fornecedores. Na opinião dele, ações que interfiram na cultura de gestão são desaconselháveis. Perguntei então, como sensibilizar o fornecedor para a mudança, se não o ajudarmos aprender a enxergar as vantagens de um processo que é tipicamente de mudança de cultura de gestão.

Nossa experiência de vários anos e também da Toyota, mostrou e vem mostrando que crescer compartilhando o conhecimento com o fornecedor é o melhor caminho de sobrevivência para o futuro, senão o único.

Lições aprendidas para alavancar a implementação

Os 4 anos de trabalho iniciados em abril de 2003, foram na verdade extremamente gratificantes em termos de aprendizado mútuo, pois além de havermos enriquecido o conteúdo do programa FFGA com idéias e sugestões de vários fornecedores, ganhamos também maior maturidade para encontrar caminhos mais rápidos e consistentes para transmitir e consolidar os conceitos do Lean junto aos participantes.

Iniciamos o programa com 4 fornecedores, que foram escolhidos na ocasião somente com vistas à melhora de seus indicadores de qualidade, e nos 3 anos seguintes, ampliamos o critério de escolha focando também o potencial para ser um fornecedor mais significativo em termos de volume, dependência mútua, capacitação técnica e melhoria do processo de gestão de uma forma mais ampla.

Reforçamos em um de nossos treinamentos a nossa reflexão crítica sobre a característica latina voltada a apagar incêndios com “criatividade” pois somos especialistas em correção e não em prevenção. Com vistas a aproveitar as lições aprendidas e tentar minimizar os riscos da visão de curto prazo e o foco somente na correção, varias mudanças foram feitas no conteúdo do programa, conforme abaixo:

- Aumentamos a carga horária do treinamento de mapeamento de fluxo de valor, incluindo dois dias para discussão dos conceitos de manufatura enxuta, obrigando os puxadores do programa a lerem o livro “A Mentalidade Enxuta nas Empresas” antes de iniciar as atividades. Desta forma, mostramos que a produção enxuta é muito mais do que mapeamento ou kanban. É uma mudança para o negócio!

- Aumentamos o foco no modulo de gestão de pessoas. São elas que fazem as coisas acontecerem!

- Fizemos do processo de definição de famílias e da ferramenta de mapeamento de fluxo de valor a base para todas as nossas ações. Desta forma, criamos um fluxo e uma área modelo para aplicação das ferramentas do Lean.

- Desenvolvemos um interessante exercício de simulação que utilizamos desde o inicio do programa com vistas a discutir conceitos, vantagens e desvantagens das produções puxadas e empurradas. A este exercício acrescentamos uma espécie de contabilidade lean para valorizar os resultados e focar os desperdícios em ambos os processos.

- Realizamos um treinamento de nosso time em gerenciamento de projetos, dado termos sempre oito fornecedores ativos no programa, com diferentes projetos correndo ao mesmo tempo.

- Estruturamos visitas sistemáticas de acompanhamento dos projetos em cada fornecedor com cobranças constantes

- Ressaltamos com mais ênfase os ganhos em termos financeiros para o negócio do fornecedor como um todo

- No treinamento de desdobramento de metas, auxiliamos os fornecedores a desdobrá-las prevendo a aplicação das ferramentas da mentalidade enxuta

- Oficializamos a Folha A3 utilizada pela Toyota para cada projeto em aberto, traga ele ou não ganhos em termos de dinheiro. Objetivo, estado atual, estado futuro, plano de prazos e indicadores são a chave do sucesso!

- A cada início de ano abrimos um A3 macro com cada fornecedor, amarrando as metas e objetivos globais para o período.

Com estas ações, vimos ao longo do tempo aumentar a efetividade de nossos projetos e temos colhido resultados mais positivos com as atividades do programa.

Resultados e Perenizarão do Processo

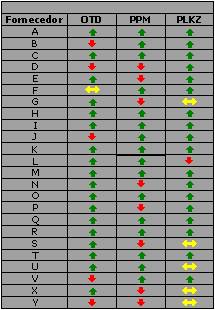

O investimento feito pela Bosch no desenvolvimento de fornecedores tem se traduzido em melhoria consistente dos indicadores que avaliam os seus desempenhos, conforme mostra a figura 3.

OTD – On Time Delivery; PPM – dentro da Bosch; PLKZ – Distúrbios Bosch / 0 KM / Campo

Figura 3. Principais resultados do programa FFGA

(Qualidade e Fornecimento: comparação início X status atual)

Os resultados em termos de redução de custos foram divididos com os fornecedores e houve uma significativa melhora perene nos indicadores de fidelidade de entrega e de qualidade dos produtos fornecidos, ao longo de nossa cadeia de agregação interna, bem como junto a nossos clientes.

Os nove fornecedores avaliados até agora pela nossa central de compras da Alemanha ultrapassaram a pontuação mínima para participarem de cotações internacionais. Mas, infelizmente, nem tudo são flores! Não podemos afirmar que ficamos totalmente satisfeitos e que os conceitos do lean foram efetivamente absorvidos pela organização.

As dificuldades na implantação relatadas neste artigo confirmaram que é necessário muita transparência, disciplina e comprometimento da organização. São requeridos pelo menos 2 anos apenas para levar os conceitos a todos os níveis, mas totalmente insuficientes para perenizá-los, ou parodiando a Toyota, torná-los parte integrante do DNA da empresa. No Lean Summit 2006, perguntei ao James Womack qual o tempo que na experiência dele poderia ser considerado como o ideal para chegarmos à etapa DNA. A resposta foi “no mínimo cinco anos, com muita dedicação e determinação do gestor maior da empresa”, o que só reforça a premissa que a implantação do lean é um processo tipicamente “top-down”!

Retornando o meu comentário a respeito dos motivos que levam um fornecedor aderir ao programa FFGA da Bosch, as expectativas iniciais nossas nem sempre se confirmaram. Fornecedores que nos pareceram extremamente interessados no programa, melhoraram seus resultados e o sistema de gestão, mas definitivamente não incorporaram os conceitos do lean a seus negócios, e certamente perderão no futuro o que conquistaram ao longo do programa.

Outros que subestimamos o interesse no inicio, nos surpreenderam com ótimos resultados, estenderam os conceitos a gestão como um todo, colheram excelentes frutos, inovaram e até iniciaram ações para levarem o conceito a um elo a mais da corrente de agregação de valor.

Na verdade, esta “febre” por poder dizer “minha empresa é Lean”, “nós pensamos de forma enxuta” e finalmente “nós trabalhamos com nossa produção baseada no takt de nosso cliente”, esconde por trás as enormes dificuldades encontradas para de fato realizar o processo de mudança cultural de gerir os negócios demandado pelo lean.

Quebras de dogmas e paradigmas, obter o comprometimento e não apenas o envolvimento dos gestores, trabalhar em time, migrar de uma gestão autocrática para uma mais democrática são apenas algumas das dificuldades que são enfrentadas por aqueles que realmente se propõem a realizar um processo de transformação Lean em suas empresas, ou a ajudar os demais elos da cadeia a caminharem na mesma direção.

Em suma, “a ficha ainda leva muito tempo para cair”, o que na verdade reflete um pouco da inércia que assistimos em nosso país em investir na melhoria da infra-estrutura, realizar a reforma tributaria e outras ações que sem duvida, poderiam levar rapidamente o Brasil a outro patamar de competitividade internacional.

Nosso programa pretende atender até o final de 2008 a 32 fornecedores escolhidos pelas unidades de negócio da Bosch, e o último grupo de quatro empresas iniciará sua participação em agosto de 2007 para a avaliação no início de 2009. Nossa expectativa é que pelo menos 30 a 40% do total passe a fazer do Lean sua ferramenta de gestão, o que pelo histórico internacional, já nos parece uma meta bastante ambiciosa.

Finalmente, ficar reclamando da concorrência chinesa ou esperando que barreiras comerciais protejam as empresas brasileiras, será um erro sem volta!

Nós precisamos é fazer as coisas acontecerem! Melhorar a gestão de seus negócios, ganhando competitividade através da eliminação dos desperdícios é o caminho.

O Lean Manufacturing dará, com certeza, sustentação a esta mudança de enfoque.

* Passos, Edio & Bernhoeft, Renato & Bernhoeft, Renata. Família, Família, Negócios a Parte. Editora Gente