No cenário da construção civil, de elevada concorrência, executar melhorias na gestão que possam gerar aumentos significativos de produtividade pode se tornar um grande diferencial no mercado.

Essas preocupações sempre estiveram presentes no cotidiano da Construtora Habiarte, empresa que atua há 35 anos no mercado imobiliário, realizando empreendimentos de alto padrão em Ribeirão Preto (SP).

Nesse contexto, a empresa adotou diversas práticas lean, dentre as quais um elemento fundamental desse sistema, o trabalho padronizado (TP), como forma de aumentar a produtividade em suas obras.

O trabalho padronizado é um elemento fundamental do lean, que vai muito além dos procedimentos técnicos. Trata-se de uma prática lean que objetiva definir procedimentos precisos para o trabalho que deve ocorrer num determinado processo produtivo. No conceito original, é baseado em três elementos: no “tempo takt”, que é a taxa em que os produtos e serviços devem ser executados para atender à demanda do cliente; na sequência de trabalho em que um operador realiza suas tarefas dentro do tempo takt; no “estoque padrão”, incluindo os itens nas máquinas, exigidos para manter o processo operando suavemente.

No contexto da construção civil, o trabalho padronizado define a melhor sequência de movimentação dos funcionários, a logística mais adequada e o posicionamento do estoque e equipamentos no local de execução para garantir o ritmo previamente definido. Com isso, poderá haver grandes ganhos de produtividade, além de facilitar o controle de execução dos serviços, proporcionando padrões para implementação de melhorias.

Algumas condições básicas precisam ser seguidas para que o trabalho padronizado possa ter eficácia, como:

- Planejar a obra em fluxo. No planejamento macro, deve-se implementar o fluxo contínuo nas atividades. Ou seja, prever que um serviço, ao sair de um pavimento, seja imediatamente seguido por outro.

- Garantia da estabilidade básica. Esse é um conceito essencial do lean e está na base do sistema. Para que ele ocorra, é preciso que haja boa disponibilidade dos materiais, máquinas, mão-de-obra e um método (4M) executivo definido (na construção, podemos incluir no método também questões relacionadas aos projetos, requisitos de qualidade e segurança).

Alguns exemplos de aplicações de ferramentas que podem auxiliar a garantir a estabilidade básica são o 5S no almoxarifado e no canteiro, o Last Planner System (framework com base no lean utilizado para planejar e controlar obras), a gestão visual para o gerenciamento do desenvolvimento de projeto e para o setor de suprimentos.

Essas práticas citadas foram implementadas na construtora a fim de atingirem a estabilidade necessária para que o TP pudesse ser desenvolvido. A construtora, então, estabeleceu alguns passos para a definição e implantação do TP nos principais serviços (Itens A) da Curva ABC.

Definição da sequência do trabalho

O primeiro passo adotado foi a definição da sequência executiva, dia a dia, com base no “ritmo” de cada serviço. Esse “ritmo” é nomeado na gestão lean como “tempo takt” e deve estar definido no planejamento macro da obra.

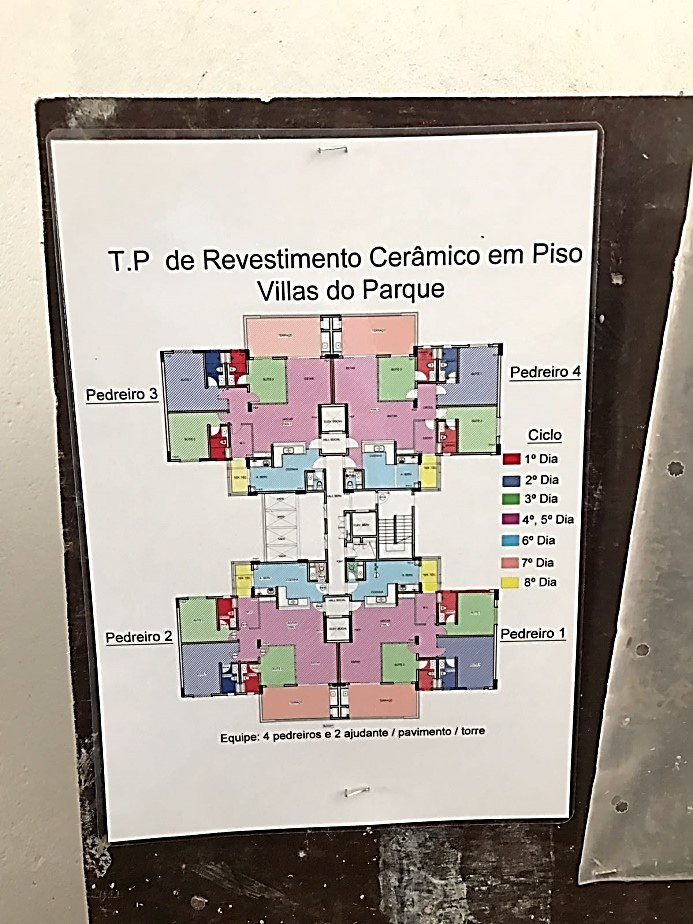

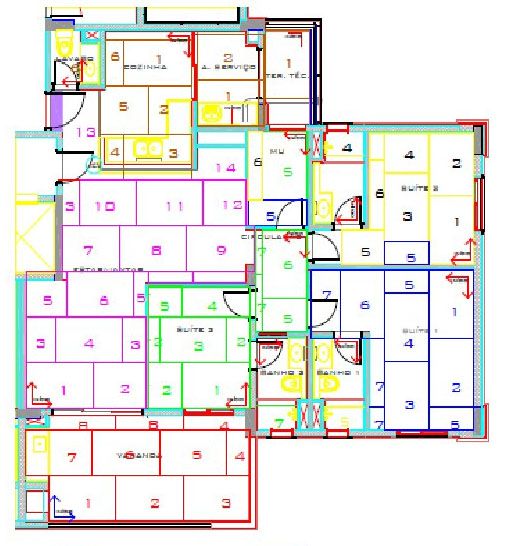

Por exemplo, no serviço de execução de piso cerâmico em uma determinada obra da empresa, o tempo takt era de oito dias. Para atender a esse tempo takt, considerando a produtividade por pedreiro, a equipe foi dimensionada com quatro pedreiros e dois ajudantes por pavimento, sendo cada pedreiro responsável por um apartamento (figura 1).

Para a execução de cada apartamento, foi definida a melhor sequência para que a equipe evoluísse com a melhor produtividade possível. Assim, foi planejado que o serviço se iniciasse pelos banheiros e, posteriormente, seguisse pelas demais áreas, conforme as cores indicadas na figura 1.

A gestão visual também é um elemento essencial para comunicar as informações rapidamente. Neste caso, a sequência executiva foi exibida num formato típico da gestão visual lean no pavimento da obra, para que a equipe executiva pudesse acompanhar e identificar rapidamente os desvios que por ventura ocorressem (figura 1).

Figura 1: Sequência do trabalho padronizado do serviço de assentamento cerâmico fixado no pavimento.

Figura 1: Sequência do trabalho padronizado do serviço de assentamento cerâmico fixado no pavimento.

Logística e disposição dos estoques no pavimento

A disposição dos materiais e equipamentos nos pavimentos, dentro dos conceitos e práticas da logística lean, foi também uma importante ação feita pela empresa para mitigar desperdícios de movimentação e transporte.

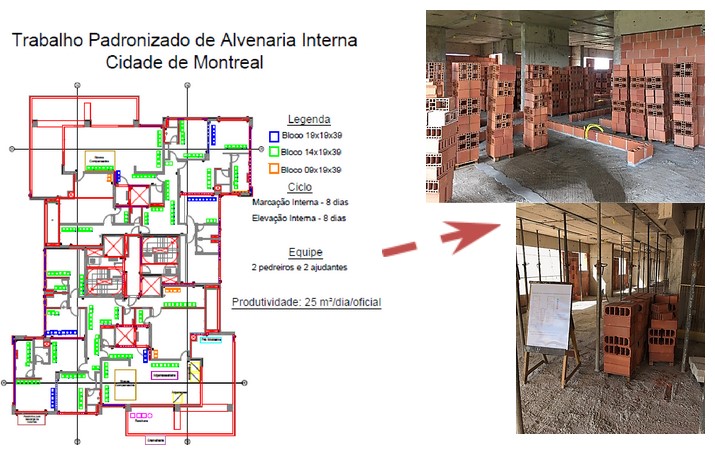

No serviço de alvenaria de uma das obras, foi elaborado um layout do pavimento com uma definição de posicionamento para três tipos de blocos (figura 2).

Os paletes foram distribuídos conforme o projeto, e isso posteriormente foi modificado, de acordo com as sugestões dos pedreiros, de modo que o layout ficasse da melhor forma para facilitar a execução do serviço.

Nesse sentido, seguindo essa logística lean, também os fornecedores de blocos passaram a entregar as peças em paletes já de acordo com o projeto de disposição dos estoques.

Mais do que isso, o fornecedor passou, com antecedência, a organizar os blocos nos caminhões, de acordo com o projeto de layout que fora realizado, considerando que os últimos paletes no pavimento (primeiros a serem distribuídos) ficariam na parte de cima do caminhão, alinhando a carga e descarga com a necessidade da obra, representada pelo layout.

Figura 2: Layout de estoque padrão de alvenaria nos pavimentos

Figura 2: Layout de estoque padrão de alvenaria nos pavimentos

Controle e melhoria da execução do serviço

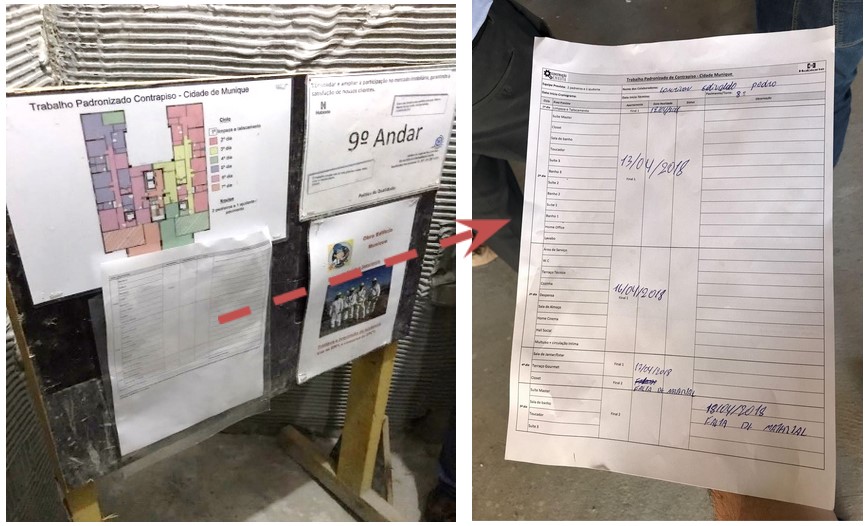

O controle do serviço foi elaborado para que os próprios funcionários do campo pudessem realizar os registros. Isto gera uma visualização imediata para todos: a equipe envolvida no serviço, o engenheiro, o mestre e os estagiários.

Para cada equipe produtiva foi elaborada uma gestão visual em um cavalete móvel (figura 3). Assim, a equipe levava o seu cavalete para cada pavimento onde estava executando o serviço.

Diariamente, o líder da equipe elaborava uma planilha e colocava de volta no quadro afixado nos cavaletes. Ao preencher essa planilha, os funcionários conseguiam monitorar se os serviços estavam ou não atrasados em relação ao tempo de ciclo projetado. Ao final do dia, o estagiário recolhia e analisava os dados. Os principais problemas eram, então, discutidos internamente, visando identificar as causas e planejar as ações de melhorias.

Figura 3: Gestão visual no pavimento e formas de controle dos serviços

Figura 3: Gestão visual no pavimento e formas de controle dos serviços

Envolvimento dos empreiteiros

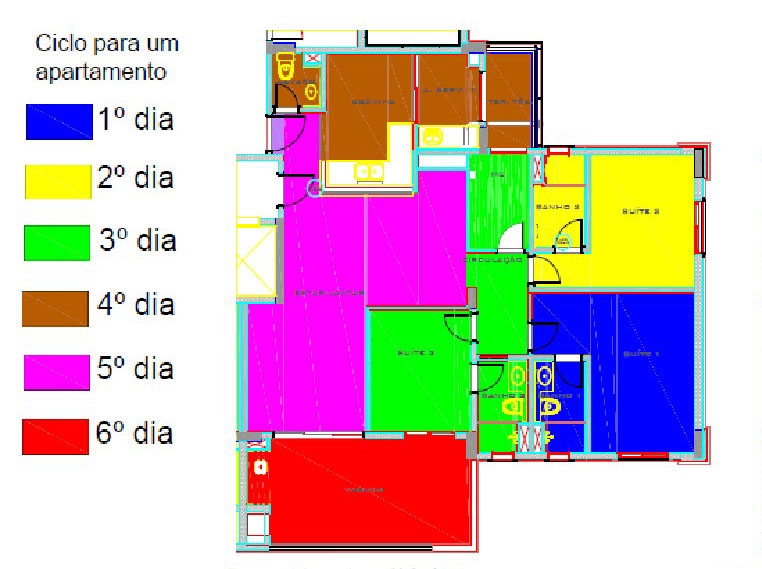

Em todas as etapas já mencionadas, os empreiteiros tiveram participação, tanto na elaboração do planejamento quanto na solução de problemas. Por exemplo: no serviço de execução do gesso acartonado de uma das obras (figura 4), percebeu-se que havia elevado desperdício de material, e, consequentemente, isso gerava um maior custo.

Figura 4: Sequência diária do ciclo de forro de gesso.

Figura 4: Sequência diária do ciclo de forro de gesso.

O empreiteiro percebeu, então, a oportunidade de melhorias nesse processo, visto que seu contrato incorporava mão-de-obra e material. Assim, ele elaborou um plano detalhado de corte de modo que pudesse aproveitar ao máximo as peças cortadas de gesso acartonado, gerando uma versão mais detalhada de trabalho padronizado, indicando o corte e a sequência de colocação de cada placa (figura 5).

Essa iniciativa ajudou a reduzir os custos com material e com o descarte, reduzindo também os desperdícios de movimentação e de transporte. Esse exemplo e tantos outros mostram que é plenamente viável incorporar os empreiteiros nos esforços lean de aplicação do trabalho padronizado e na melhoria dos serviços.

Figura 5: Sequência de corte das peças de gesso acartonado por compartimento por dia

Figura 5: Sequência de corte das peças de gesso acartonado por compartimento por dia

Resultados

Com a adoção dos conceitos e práticas lean, os resultados obtidos foram surpreendentes.

Os serviços nos quais o trabalho padronizado foi implementado registraram aumentos de produtividade entre 15% e 30%.

Além disso, desvios de custo e prazo que antes ocorriam foram totalmente eliminados após a implementação dos conceitos e práticas lean, resultando inclusive em antecipações de final de obra e melhoria de custos, ficando, em média, 6% abaixo do valor orçado.

Outro ganho importante foi a consolidação do trabalho padronizado como parte da cultura na empresa. Hoje, 30 dias antes dos serviços iniciarem, em todas as obras, a empresa elabora o trabalho padronizado seguindo as etapas descritas anteriormente, envolvendo a equipe da obra e empreiteiros e fazendo com que os ganhos de produtividade continuem e se ampliem cada vez mais.

A Habiarte encontrou no lean formas de alavancar a produtividade em busca da excelência operacional na empresa toda. Além destas aplicações em obras, o lean vem sendo usado em outras áreas da empresa, como projeto, orçamentos, suprimentos e assistência técnica. O mais importante é a consciência de que a jornada de transformação já traz inúmeros resultados, mas tem ainda um longo caminho de desenvolvimento pela frente.

Cada equipe trabalha de um jeito e sua obra perde eficiência? Com o lean construction, o trabalho padronizado garante qualidade, previsibilidade e produtividade em cada etapa do canteiro. Transforme processos dispersos em resultados consistentes. Fale com nossa consultoria e eleve o padrão da sua obra.