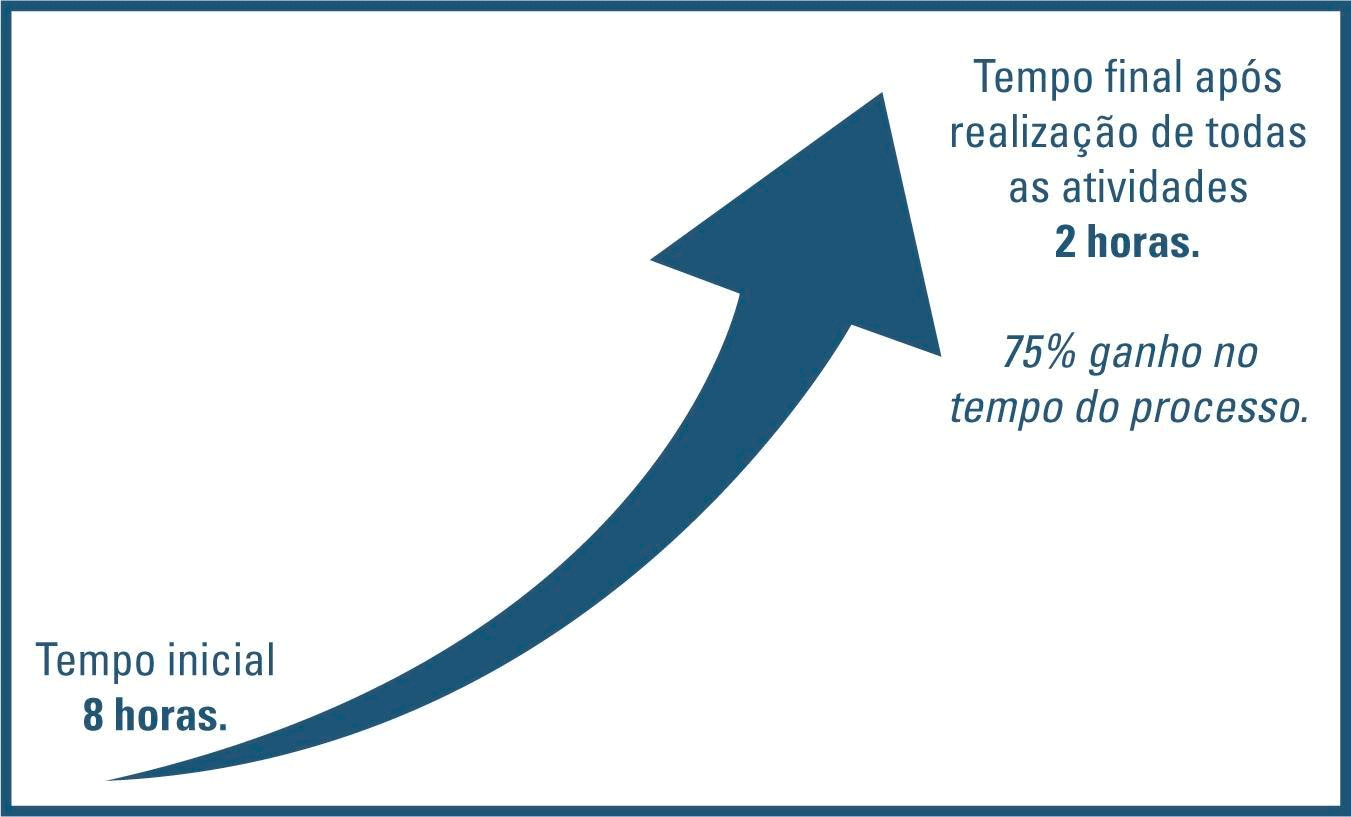

Durante o ano de 2018, uma empresa do setor de agronegócios do interior do estado de São Paulo otimizou em 75% seu ciclo de movimentação de materiais e melhorou sua produtividade para os operadores sem aumento de quadro de pessoal e com baixo investimento, isso revisitando seu processo de movimentação desde a separação do material acabado (localizado na unidade produtiva para envio do armazém interno) até sua chegada ao Centro de distribuição externo à fábrica (que fica a 40 quilômetros de distância do local inicial).

Apresentando o problema

Tudo começou pelo problema emergente que a empresa apresentava: o armazém interno já não conseguia comportar mais materiais. E a solução foi de enviar parte dessa produção armazenada no site produtivo para um armazém externo. Com isso, o volume transportado era imenso e a quantidade de materiais era significativa; havia aproximadamente o transporte de 12 carretas com 24 toneladas cada, movimentando neste fluxo diariamente, o que correspondia a aproximadamente 288 toneladas por dia de material transportado, sendo que cada tonelada correspondia a aproximadamente um palete de material.

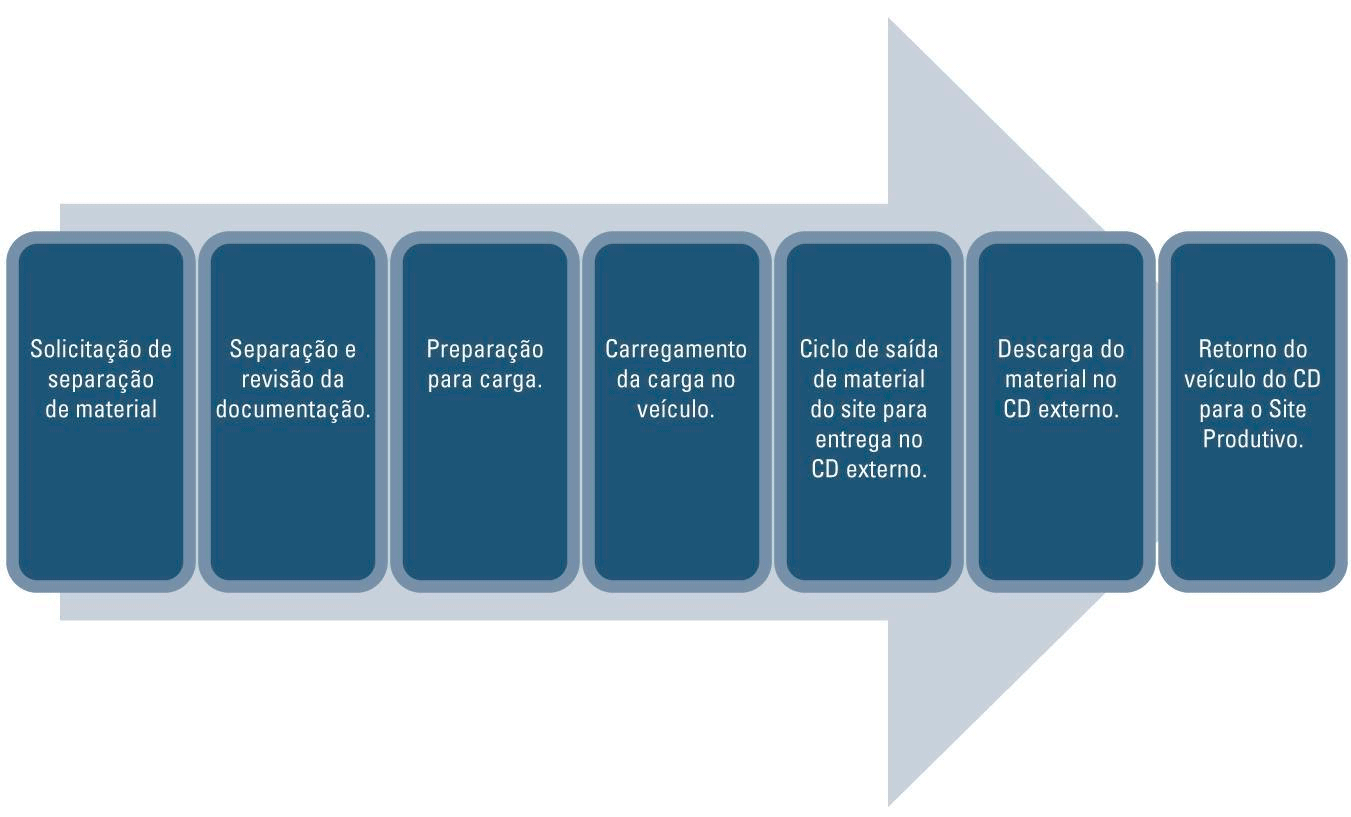

Com toda essa movimentação diária na entrada da empresa, a solução encontrada para o problema inicial parecia ter levado a outro maior ainda. Uma grande quantidade de veículos ficava aguardando na entrada da empresa todos os dias, os materiais seriam carregados para serem transportados até o CD externo. O problema nisso tudo é que da forma como era feito, levava em média cerca de oito horas para cada um dos veículos que chegava na portaria conseguir sair de lá até chegar no seu destino.

Uma série de observações podiam ser facilmente vistas por todos envolvidos no processo:

- As carretas eram contratadas individualmente.

- O horário de carregamento dos veículos não era estipulado por ninguém e ocorriam por ordem de chegada.

- A sequência dos veículos não era clara.

- O material que seria carregado em cada carreta só era decidido basicamente momentos antes do carregamento.

- Apesar de haver pessoas e a área disponíveis, e prontas para o carregamento, atrasos e esperas ocorriam, levando a longas demoras e a uma série de desperdícios que impactavam diretamente na utilização da equipe e no bolso da empresa.

A olhos vendados, a equipe tinha tentado realizar inúmeras melhorias, tentando aprimorar o processo, diminuir as filas, os atrasos, as horas extras, os desperdícios em geral; porém, sem uma análise profunda do que estava realmente acontecendo, tudo foi em vão. Na média as oito horas ainda eram de praxe para cada carreta.

Estudando o problema

A equipe toda não entendia por que não conseguia melhorar, tinham a sensação de estarem patinando no gelo, sem sair do lugar, mas tinham a consciência de que algo precisava ser feito e o processo precisava ser revisitado, analisado de uma forma mais ampla para uma melhoria efetiva e sustentável. Era preciso, em primeiro lugar, entender claramente o problema relatado acima, que eram os atrasos e custos extras no processo de separação e envio do material, e estipular um objetivo claro, de reduzir significativamente essas perdas e melhorar esse processo, e a filosofia Lean poderia apoiar este processo de análise e transformação.

Alinhando o problema citado no parágrafo anterior com a equipe e a liderança, o próximo passo foi analisar o processo e cada uma das etapas envolvidas, para entender qual mudança precisava ser implementada. Durante a análise realizada pela equipe, ficou muito claro uma série de causas, algumas listadas abaixo:

- Falta de fluxo no processo de carregamento.

- Paradas e interrupções constantes durante a realização das atividades.

- Falta de clareza nas atividades realizadas para as pessoas envolvidas no processo.

- Diferentes tipos de veículos envolvidos no processo, com capacidades diferentes, formas de abertura e fechamento dos veículos diferentes e diferentes estado de conservação dos veículos.

- Atrasos e perdas ao longo de todas as atividades envolvidas neste fluxo.

Plano para melhoria do processo

Após a equipe entender as causas que levaram ao problema maior, ficou bem mais fácil e claro atacar uma a uma para se chegar a esperada melhoria. O conceito de fluxo contínuo1 — que pode ser definido como produzir e movimentar um item por vez (ou um lote pequeno de itens por vez) ao longo de uma série de etapas de processamento, continuamente, sendo que em cada etapa se realiza apenas o que é exigido pela etapa seguinte — foi aplicado no processo.

Durante sua implementação, uma série de lacunas surgiram, impedindo que a atividade do processo fosse realizada no tempo planejado. E, neste momento, a equipe aproveitou para enxergar as oportunidades envolvendo a segurança do operador:

- Movimentação do operador próximo às empilhadeiras e áreas conflitantes de movimentação.

- Diferentes níveis de piso para as diversas etapas do processo de separação e movimentação do material.

- Deslocamento de aproximadamente 10 metros do piso até alocar o material dentro das carretas em uma das etapas do processo envolvendo elevação e baixa dos paletes em vários momentos.

- Riscos significativos com problemas de qualidade do produto e avarias, devido ao transporte do material em várias etapas envolvidas no processo de separação e movimentação até o veículo.

Através da coleta dos dados acima citados e observando os momentos que ocorriam paradas do operador e momentos em que o trabalho não fluía, a equipe criou um plano baseado no fluxo de trabalho do operador que alinhava operador-material-informação-equipamentos. Outro ponto trabalhado foi entender os equipamentos, docas, empilhadeiras disponíveis e repensar como esses conjuntos de recursos físicos podiam, alinhado à revisão de trabalho do operador, estar mais conectados.

Aplique os princípios Lean ao campo com a consultoria Lean no agronegócio e alcance uma operação mais enxuta, produtiva e sustentável. Menos desperdício, mais resultado e controle em cada etapa da produção. Acesse e saiba como!

Quanto aos riscos envolvendo a segurança dos operadores, a equipe analisou junto a liderança a mitigação dos acidentes de carregamento e ajustes de alguns equipamentos e recursos para adequar o processo dentro de níveis seguros de trabalho para a operação. Então, também foi montado um plano de mudança, definindo datas e responsáveis por cada ação. Isso aumentou ainda mais a participação e envolvimento de todo a equipe, que enxergava cada vez mais que a empresa estava apoiando e fazendo investimentos para assegurar sua segurança e que eles eram parte essencial do processo todo de transformação.

E pensando na parte essencial do processo de transformação, que são as pessoas, foi envolver e capacitar toda equipe, a fim de aprenderem cada vez mais sobre a filosofia lean, fazendo com que sua maneira de pensar e de realizar as tarefas do dia a dia fosse cada vez mais enxuta.

Para integrar e capacitar a equipe, toda a área foi demarcada e foi criado um trabalho padronizado — que é o estabelecimento de procedimentos precisos para o trabalho de cada um dos operadores em um processo de produção — para os operadores2. A partir daí, as atividades eram acompanhadas e os desvios eram anotados e mitigados de acordo com o seu impacto no fluxo e atraso no processo de carregamento. Então um novo conceito se fez importante nessa etapa, o gerenciamento diário — que remete ao acompanhamento e gestão dos principais indicadores do negócio, definidos a partir do desdobramento estratégico.

A equipe entendia que além de padronizar seus trabalhos era preciso revisar os recursos físicos e equipamentos. Isso criando uma lógica de trabalho do operador desde a coleta de material do armazém, separação no solo para carga e respectivas localizações, conferência destes materiais alinhados a docas criadas com esta análise e carregamento e envio do veículo.

Ao longo do processo de transformação, enquanto eram feitos os ajustes dos próximos passos, uma mudança constante de mindset de todos os envolvidos e um maior entendimento de toda equipe do lean, bem como dos respectivos desperdícios no processo, acontecia. Com isso, foi possível reduzir ainda mais os problemas que não foram previstos inicialmente e obteve-se uma maior abertura das pessoas, alinhado ao apoio da liderança, que foi crucial para assegurar a solidez destas melhorias.

Resultados e melhorias

Com o avanço das mudanças, notou-se a necessidade do alinhamento do processo de entrada de veículos no site e fazer este processo de uma forma mais suave, criar um fluxo interno de movimentação do veículo até a chegada na doca, e conectar este processo com o horário de carregamento de cada carga em cada veículo. Essas melhorias como um todo impactaram num ganho de 47% no tempo e produtividade do processo, e isso foi obtido ao longo de aproximadamente quatro meses de trabalho, considerando que o tempo inicial do processo de carregamento demandava oito horas.

Com os grandes resultados obtidos o time tomou a decisão de dar mais um grande passo, enxergou a oportunidade de realizar a contratação dos veículos e alugar o veículo dimensionado ao volume estimado e instalou duas docas hidráulicas na plataforma de separação e carregamento de materiais. As mudanças realizadas auxiliaram ao time enxergar essa oportunidade e nesse momento era possível fazer essa nova mudança e dar um salto significativo nas perdas financeiras dessa operação.

Entendendo melhor agora a forma da demanda diária de envio e criando o conceito de tempo takt — que é o tempo disponível para a produção dividido pela demanda do cliente3 — de carregamento de cada veículo, foi dimensionado o processo com dois veículos trabalhando durante oito horas, o que os levou a atender todo a movimentação de material necessária. Todos os custos extras de movimentação foram eliminados, e o custo total do processo foi reduzido em mais de 66%. E isso possibilitou uma série de melhorias listas abaixo:

- Criou-se um ritmo de trabalho, devido à criação da rota do veículo nas duas unidades de trabalho. Agora toda a operação nas duas localidades sabiam o momento em que a carreta chegaria, e o material já estaria previamente separado para seu carregamento.

- A localidade de destino já estava alinhada quanto ao volume e onde estocar o material recebido.

- A padronização dos veículo possibilitou melhores condições de auxiliar o processo de entrada e saída nos sites, e de carga e descarga.

- O check list do veículo e o cadastro do operador a cada movimentação foi simplificado.

Além disso, após mais uma onda na revisão dos recursos contratados e com a contratação do aluguel do veículo de transporte no processo de movimentação, foi possível enxergar suas ociosidades e quais apresentavam um tempo superior ao nosso tempo takt e, assim, balancear todas as etapas do processo e buscar a maior produtividade.

Com essa mudança no processo e pequenos investimentos realizados, mitigaram-se todos os riscos de segurança do operador, mas também se obteve mais um avanço na produtividade, impactando em mais 28% no ganho na produtividade do processo, saindo de oito horas do ciclo do veículo que chegava na portaria até conseguir sair de lá e chegar a seu destino, para apenas uma hora e vinte para a separação e carga do material no fim do projeto e um ciclo do veículo de duas horas, atingindo uma redução de 75% em relação ao tempo inicial.

Aprendizados e próximos passos

Ao longo de 12 meses, foram realizados todos os ajustes no processo e mudanças de equipamento e área física, e isso impactou na entrega deste projeto com redução de todos os custos extras e impactando na redução de 66% no custo total de movimentação do material e redução no tempo de ciclo do veículo desde sua chegada até sua saída em 75%. Essas mudanças foram replicadas em outras unidades do negócio, além de mostrar claramente novas oportunidades em expandir a filosofia lean para outros processos da empresa.

O processo de mudança foi longo e demandou um bom tempo de trabalho. O alinhamento e suporte da liderança foi realizada a cada momento, que alavancou e direcionou todo o time nessa nova jornada. O alinhamento da liderança com o objetivo, conectando todo o processo, foi essencial e garantiu a realização dessa mudança de forma consistente e motivando a equipe a todo o momento. Um fator decisivo foi tornar claro as etapas da mudança nesse processo para toda a operação e, com isso, foram criadas formas de acompanhamento e controle das atividades, que asseguraram entender as lacunas e o alinhamento de todos durante o processo.

Notas:

1, 2 e 3. Veja mais sobre fluxo contínuo, trabalho padronizado e tempo takt em “Criando o fluxo Contínuo”, de Mike Rother e Rick Harris, publicado pelo Lean Institute Brasil.

REFERÊNCIAS BIBLIOGRÁFICAS

HARRIS, R.; ROTHER, M. Criando o Fluxo Contínuo. São Paulo: Lean Institute Brasil, 2002.

DENNIS, P. Fazendo Acontecer a Coisa Certa. São Paulo: Lean Institute Brasil, 2007.

CARDOSO, A. Logística Lean em Centros de Distribuição. São Paulo: Lean Institute Brasil, 2017.