O mercado de seguros odontológicos, embora menor que o mercado de seguros de saúde, representa uma grande oportunidade no Brasil e para a SulAmérica. Em outubro de 2019, apenas 13,2% da população brasileira possuía seguro odontológico, contra 24,3% cobertos por seguro saúde.

Embora esse mercado seja fortemente regulamentado aqui no Brasil, a empresa viu uma oportunidade de investimento atraente e decidiu buscá-la. Hoje, a SulAmérica fornece seguro odontológico para mais de 1,2 milhão de pessoas.

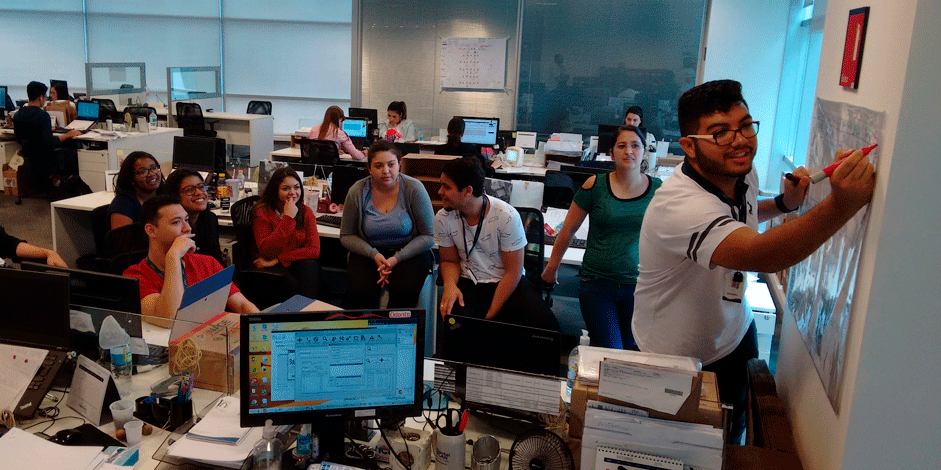

Nosso departamento supervisiona a análise de pedidos provenientes de nossos prestadores de serviços de saúde dentária e paga pelos procedimentos que realizam. Recebemos as solicitações em dois lotes por mês (também pagamos duas vezes por mês), com todos os tratamentos e procedimentos que cada dentista realizou em todos os clientes no período de faturamento anterior. Nossa equipe de dentistas internos analisa os pedidos e, se tudo estiver certo, autoriza o pagamento.

Quando começamos a vender mais seguros odontológicos, o número de beneficiários e procedimentos cresceu significativamente. No entanto, nossa equipe de dentistas internos permaneceu a mesma. Como consequência, eles ficaram sobrecarregados com o trabalho.

Eles trabalhavam nos fins de semana e depois do expediente, apenas para tentar atender o número cada vez maior de pacientes. Era um problema de capacidade que não sabíamos resolver, até que alguém sugeriu que tentássemos o pensamento lean, que já estava sendo introduzido nos negócios.

Convidamos todos os envolvidos no processo (da equipe de regulamentação aos responsáveis pelo relacionamento com os fornecedores) para uma reunião para discutir como o lean poderia se aplicar a esse problema. Ficou claro que, ao ouvirem que não haveria uma solução de TI, muitos deles queriam sair da sala. Eles não acreditavam que seria possível resolver esses problemas sem a TI.

A primeira coisa que fizemos foi fazer uma caminhada pelo gemba para acompanhar os pedidos a partir do momento em que são entregues à SulAmérica. O que aprendemos foi que, embora os lotes não fossem enormes, havia muito espaço para melhorias. O principal problema parecia ser o tempo de espera e o tempo perdido em diferentes estágios do processo. Quando recebíamos os documentos, eles normalmente ficavam lá por 20 dias antes de começarmos a processá-los.

Primeiro, os documentos de pedido recebidos e os dados digitados no sistema devem ser organizados (isso acontece manualmente e existem muitos documentos – que geralmente incluem radiografias e relatórios dentários). Isso costumava levar entre 10 e 15 dias para cada lote. Em segundo lugar, levaria entre 15 e 20 dias para os nossos dentistas internos revisarem os pedidos (isso implica em verificar o plano do cliente para garantir que o procedimento seja coberto, verificar a consistência clínica, garantir que não haja fraude etc.). Por fim, havia uma espera de 45 a 60 dias para o pagamento ser processado. Não preciso nem dizer que não era uma boa situação para nós.

Nossa análise revelou vários problemas com o processo, do retrabalho à falta de padrões, do atraso ao desperdício de recursos. Descobrimos que havia muitas transferências, por exemplo, e que havia tantos pedidos a serem analisados que os dentistas internos começaram a medir a quantidade de trabalho que precisavam organizar usando uma régua (caso você esteja se perguntando, eles chegavam a ter mais de seis centímetros de pedidos por dia, em média).

Também aprendemos que as informações nem sempre eram transmitidas da maneira mais eficiente: por exemplo, sempre que eles viam um problema com um pedido, os dentistas internos escreviam e-mails longos e cheios de detalhes técnicos que os responsáveis pelo pagamento realmente não precisavam saber (como resultado, eles nem sequer liam).

Às vezes, a causa raiz dos problemas que experimentávamos eram surpreendentes. Por exemplo, nossos pagamentos saíam duas vezes por mês, mas não nos dias 15 e 30 (ou seja, a cada duas semanas). Em vez disso, aconteciam nos dias 10 e no dia 20, o que resultava em um lote sempre maior que o outro. Depois, descobrimos que a organização dos pagamentos de 10 a 20 era realmente uma exceção, negociada com um cliente, que de alguma forma havia sido aplicada a todos os pagamentos. Parece loucura, mas até que você pare e veja o trabalho, perderá muitos desses detalhes.

Outro exemplo de um erro de escritório? O pedido era carimbado após o recebimento, mas, no dia do nosso prazo, recebíamos pedidos por correspondência depois da equipe de triagem já havia ido para casa. Isso significava que vários pedidos acabavam sendo carimbados no dia seguinte, tornando-se automaticamente parte do próximo lote de pagamentos (um atraso de duas a três semanas para o provedor). Esse problema só poderia ser descoberto indo ao gemba.

Nós nos envolvemos em muitas experiências para otimizar o processo e tentamos muitas coisas diferentes. Trouxemos mudanças para cada etapa do processo. Por exemplo, introduzimos um sistema de “triagem” para organizar melhor os pedidos. Anteriormente, a equipe simplesmente passava adiante as pilhas de pedidos; agora, ela as organiza e coordena com os dentistas internos para entender melhor seu portfólio e segmento e priorizar o trabalho de acordo. Obviamente, isso facilitou muito a digitalização dos dados. Além disso, começamos a fazer uma reunião diária para discutir a quantidade de trabalho a ser realizado diariamente e levantar quaisquer problemas que encontremos. Além disso, foi criada uma planilha para calcular metas e prazos.

Depois que as informações são digitalizadas, devolvemos os pedidos ao fornecedor (no caso de informações ausentes, por exemplo) ou os enviamos aos dentistas internos para revisão. Antes que os pedidos cheguem a essa equipe, agora os examinamos para identificar possíveis casos suspeitos (a fraude é muito comum em nosso mundo). O próprio processo de revisão foi transformado, com prioridade agora para casos e reclamações suspeitas provenientes de nossos fornecedores “críticos” (os 20% responsáveis pelos 80% de nossa receita).

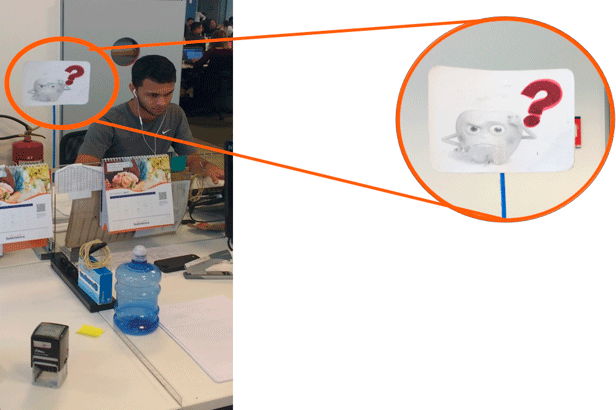

A gestão visual nos ajuda imensamente quando tentamos garantir que cada etapa do processo aconteça como deveria. Por exemplo, as pessoas agora conseguem enxergar imediatamente quando o processo fluxo acima estiver concluído – o que indica que elas podem começar seu trabalho. Uma das minhas dicas visuais favoritas é o desenho de um dente (veja a imagem abaixo) que usamos para sinalizar ao supervisor que alguém está tendo um problema: antes de introduzirmos o pensamento lean, as pessoas costumavam interromper o trabalho e ficar na fila para conversar com o supervisor, enquanto agora eles podem continuar trabalhando e esperar a ajuda chegar até eles. Chamamos isso de “caminhada pelo gemba”.

Quando olho para trás e reflito sobre esse projeto, a coisa mais impressionante para mim é a simplicidade de muitas soluções. O lean não precisa ser complicado! Curiosamente, esse foi o primeiro processo que foi transformado por um dos membros da nossa equipe lean. Esse foi o primeiro exemplo de quão empoderados nos tornamos graças ao pensamento lean e às milhões de experiências diferentes que realizamos. Sempre discutimos e depois tentamos algo diferente no dia seguinte.

Na época, os dentistas internos conseguiam revisar 5.000 solicitações por mês. Eles queriam chegar a 7.000, mas acabaram chegando a 13.000. Desde então, graças à segmentação, eles voltaram a 10.000 depois de perceberem que estavam realizando um grande número de auditorias desnecessárias.

Antes do pensamento lean, não tínhamos tempo para aprimorar processos ou desenvolver as capacidades da equipe, enquanto agora temos uma reunião mensal dedicada a discutir os problemas que encontramos e tomar decisões sobre como resolvê-los juntos. A quantidade de horas extras também caiu. Mais importante, agora temos uma equipe totalmente engajada na melhoria contínua.