O gerenciamento diário (GD) é o processo contínuo para garantir que o trabalho esteja sendo feito do modo certo e no tempo certo para que se possa alcançar o sucesso do negócio conforme definido pela estratégia

da empresa. É o acompanhamento cotidiano das ações para verificar se os resultados esperados estão sendo atingidos e, caso negativo, sejam tomadas as ações corretivas a tempo. Os elementos do gerenciamento

diário são:

- Gestão visual: de modo visual e simples, a informação necessária deve ser passada para todos os envolvidos e deve permitir que todos entendam. Um quadro simples contendo as principais informações

normalmente é usado para expor metas, problemas e ações tomadas.

- Trabalho em equipe para solução de problemas: É necessário criar um ambiente no qual a ocultação de problemas não seja aceitável nem possível. A forma certa de trabalhar, a qual

o pensamento lean defende, é expondo problemas, resolvendo-os de maneira eficaz e pedindo ajuda. Apenas expor os números não é suficiente: o gerenciamento diário incentiva (e, na verdade, exige) trabalho em equipe

e cooperação. A equipe deve sempre se envolver em discussões abertas para entender a situação, fazer algumas análises na hora e decidir quais ações são necessárias no caso de

um gap entre o desempenho atual e o esperado.

- Cadeia de ajuda: Em sua essência, a cadeia de ajuda vira de cabeça para baixo a pirâmide organizacional tradicional, o que permite que a organização se afaste de uma atitude de comando e controle e dê

suporte a uma cultura na qual todo o apoio necessário seja dado aos processos de criação de valor e solução de problemas, ou seja, tem que ficar claro para todos os envolvidos como se deve escalar os problemas

e como as ações para resolução desses problemas são feitas.

- Liderança: Participar apenas das reuniões em pé não é suficiente. A liderança deve estar envolvida a cada passo do caminho. Eles devem ser capazes de manter as reuniões focadas e todos os membros

da equipe envolvidos. As rotinas da reunião geram grandes oportunidades para desenvolver as capacidades de seus colaboradores e mudar a forma como as pessoas lidam com problemas e trabalham em equipe.

A construtora e a obra

A construtora Ápia tem quase 60 anos de experiência no mercado e trabalha predominantemente com projetos de infraestrutura: pavimentação, barragens, drenagem, ferrovia, pontes e túneis.

O projeto piloto escolhido pela empresa foi o alteamento de uma barragem de rejeito da cota 229,60m para 245,00m. Esse projeto era dividido basicamente em duas frentes de trabalho:

- Processamento de materiais: parte do material (xisto grosso, xisto fino e quartzito) utilizado na barragem era peneirado e transportado para a barragem.

- Barragem: a outra frente de serviço se concentrava na praça de lançamento do material processado e não processado (argila e filtro).

Figura 1: Barragem sendo alteada

Ressalta-se que a execução dessa obra envolvia o uso de muitos equipamentos, porém o recurso mais utilizado era caminhões, ou seja, dentre aluguel, combustível, mão de obra e manutenção, os custos

com caminhões representavam aproximadamente 70% do custo da obra.

Implantação do gerenciamento diário

O primeiro passo foi ir ao campo (gemba) para identificar os principais problemas. A equipe foi nas 2 frentes de trabalho (processamento e barragem). Com base no que foi visto no campo e nos dados que a empresa já tinha coletado, verificou-se,

então, que o processo estava muito instável, ou seja, havia uma variação significativa de produção diária nas duas frentes.

Como uma prática para estabilizar o processo produtivo, resolveu-se implementar o GD. A implantação do GD no projeto piloto da Construtora Ápia seguiu os principais elementos do gerenciamento diário.

Gestão visual

O primeiro passo foi a elaboração de um quadro de gestão visual (primeira versão) para a tarefa de processamento de materiais.

Com base no que já era usual e também alinhado com a linguagem de campo, a equipe decidiu usar a unidade de medição da produção como “viagens” e medir a produtividade de “viagens/caminhões”.

Por fim, eles realizaram uma reunião com os encarregados da tarefa de processamento de materiais para explicar a nova prática, definir horários e decidir quem seriam os participantes da reunião.

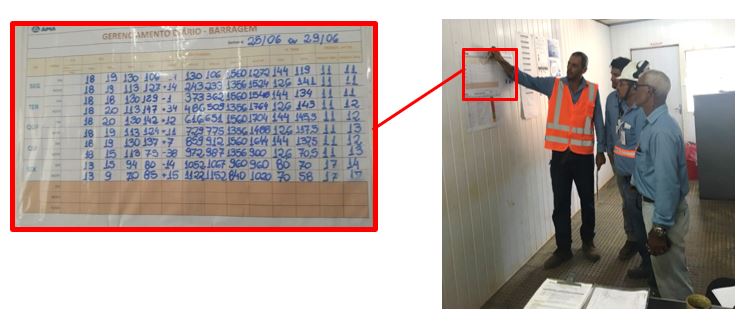

Figura 2: Reunião de apresentação da primeira versão do quadro de gerenciamento diário

Após duas semanas, a equipe implementou e consolidou as reuniões diárias na frente de peneiramento. Os supervisores mostraram resistência à mudança no começo. No entanto, uma vez que a rotina da reunião

foi estabelecida, eles perceberam seus benefícios. O gerenciamento diário também foi incorporado na tarefa da barragem com algumas adaptações no quadro.

Figura 3: Reunião diária na frente da barragem

A gestão visual ajudou a expor problemas e, principalmente, na compreensão prática do conceito de produção e produtividade. Antes do gerenciamento diário, apenas a produção era controlada, ou seja,

independentemente da quantidade de caminhões, o objetivo era sempre alcançar a quantidade diária de viagens.

Depois que o quadro de gestão visual e a rotina de reuniões foram implementadas, os membros da equipe começaram a otimizar o uso de caminhões, incluindo algumas vezes por dia para impedir que os caminhões entrassem em

fila no ciclo quando houvesse uma mudança no cronograma.

É importante notar que os caminhões eram alugados e pagos por hora; portanto, quando as filas ocorriam em determinado ciclo, isso implicava em custo de aluguel e diesel.

Trabalho em equipe para a solução de problemas

O envolvimento da equipe foi um fator-chave na implantação do gerenciamento diário. Muitos problemas foram relatados quando a rotina diária de reuniões foi implementada. Problemas simples eram resolvidos com ações

imediatas da equipe, enquanto problemas maiores precisavam de análises adicionais com a equipe de engenharia.

Durante o primeiro mês, a equipe identificou alguns problemas recorrentes. O problema mais recorrente para o processo de peneiramento de materiais eram as instabilidades nos ciclos de caminhões. Para a tarefa da barragem, era o número

de caminhões acima do planejado. A mudança constante no local de onde o material processado seria retirado e transportado para a barragem causava problemas na produção em relação à quantidade de caminhões

e máquinas que seriam usados para realizar essa tarefa.

Algumas filas de caminhões podiam ser vistas ao caminhar pelo campo. Todos os dias o cliente dava informações pouco antes de iniciar o dia de trabalho ou logo após o início, a partir de qual determinado estoque deveria

ser liberado para a retirada de material a ser transportado para a barragem. A mudança devia-se ao fato de que um estoque de material beneficiado só poderia ser liberado para ser transportado uma vez que estava totalmente estocado, e

a equipe de topografia aumentava seu volume.

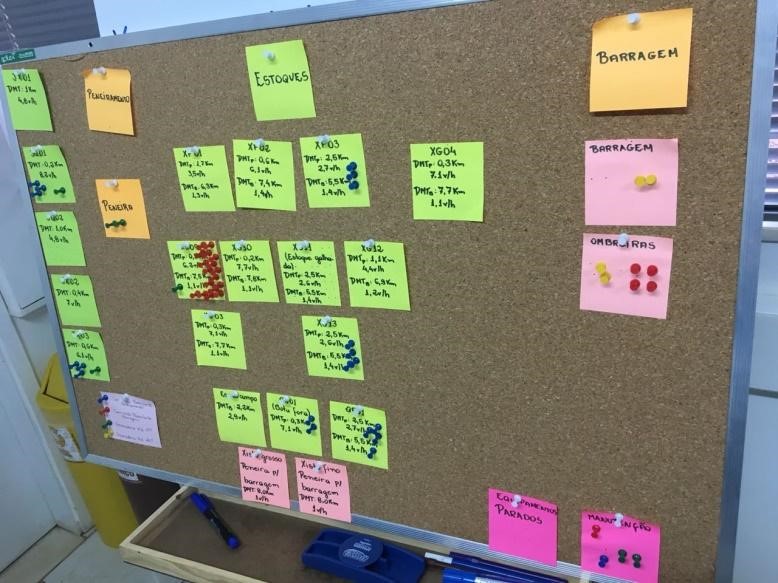

A equipe, então, propôs como contramedida, após analisar cautelosamente os dados, a criação de uma planilha que mapeasse todos os cenários possíveis e que pudesse absorver as mudanças diárias

feitas pelo cliente. Portanto, todos os estoques e DMTs (distância média de transporte) foram definidos com dados cronometrados no gemba.

A planilha foi distribuída para todos os membros da equipe, o que lhes deu mais autonomia no campo e também melhor controle da quantidade correta de caminhões. Um quadro visual também foi criado como maneira de identificar

diariamente onde os materiais estavam sendo removidos.

Figura 4: Controle visual de estoque, caminhões e máquinas

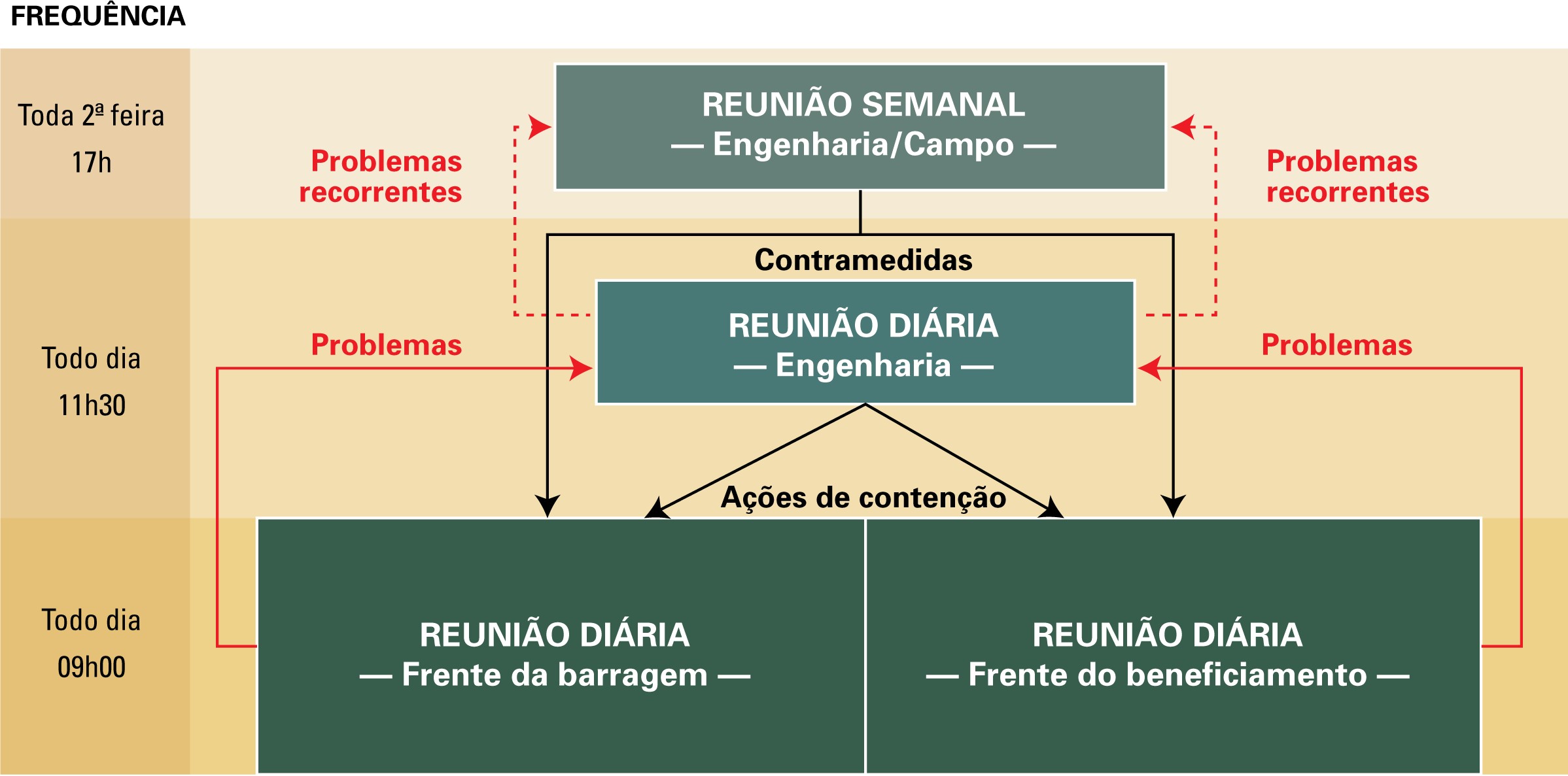

A cadeia de ajuda

A cadeia de ajuda funcionava informalmente, isto é, ações eram tomadas em alguns problemas que vinham do campo, mas não havia prioridade, controle ou acompanhamento dessas ações. O gerente de contrato e o próprio

engenheiro de planejamento sentiam falta de algumas das informações de campo com maior frequência.

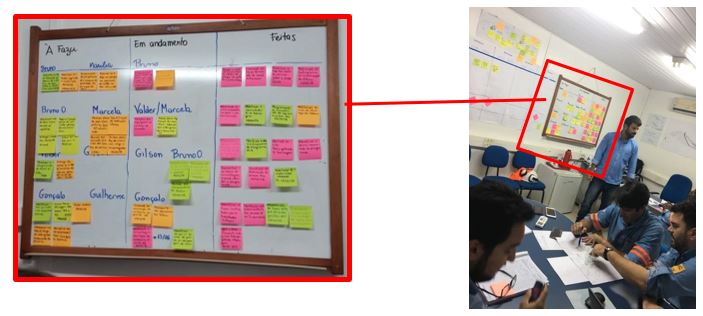

Portanto, quando as reuniões de campo diárias já estavam ocorrendo conforme o planejado, a equipe de engenharia decidiu realizar uma reunião rápida (15 a 30 minutos) às 11h30, para que pudessem alinhar as informações

de campo diariamente, discutindo, gerando ações e monitorando-as.

Alguns problemas que foram escalonados da reunião de campo para a reunião de engenharia e passaram a ser resolvidos por ações imediatas, enquanto outras ações exigiam gestão visual para acompanhamento,

então a equipe implantou um quadro kanban. Dessa forma, uma cadeia de ajuda estruturada com participação de campo e engenharia foi estabelecida:

Figura 5: Gerenciamento diário na engenharia utilizando o kanban

Figura 6: Cadeia de ajuda

A liderança

O papel da liderança foi fundamental na implementação do gerenciamento diário. A mudança de mentalidade da equipe de engenharia foi sentida pela equipe do projeto. O engenheiro de planejamento e o gerente de projetos,

que não costumavam frequentar o gemba, passaram a frequentar com maior assiduidade, já que uma rotatividade de participação nas reuniões (gerente de projetos, gerente lean e engenheiro de planejamento) foi

estabelecida. Portanto, pelo menos 3 vezes por semana, eles participavam da reunião diária no campo, além de participar da reunião de engenharia todos os dias.

Com o passar do tempo, os membros da equipe passaram a trazer mais problemas e a participar mais ativamente das reuniões. Eles relataram a importância da presença dos engenheiros e especialmente das ações que eram tomadas

nas reuniões com a ajuda deles.

Os resultados gerais e próximos passos

Após o término do projeto, alguns dados foram coletados, e a redução de custos tornou-se evidente:

- Tarefa de processamento de materiais – 4% de redução nos custos (R$ 486.000,00).

- Tarefa da barragem – 7% de redução nos custos (R$ 535.500,00).

Esse resultado veio principalmente da redução da quantidade planejada de caminhões (representando 70% do custo do projeto) e do melhor uso dos caminhões que estavam disponíveis.

A transparência através do gerenciamento visual também foi positiva para a equipe. Isso tornou os dados simples e fáceis de serem controlados pelos membros da equipe.

Além disso, o projeto foi concluído dentro do cronograma planejado, e percebeu-se a mudança de comportamento dos gerentes e engenheiros, que passaram a se concentrar não apenas na produção, mas também na

produtividade. Tal conceito ajudou a estar sempre consciente do desperdício e dos problemas diários.

A sustentação diária dessas práticas auxiliou a obra a estabilizar seus processos e promover também melhorias. O GD foi considerado uma prática fundamental para a construtora, que irá aproveitar o aprendizado

desse projeto piloto para expandir essa prática para outras obras da empresa.

O dia a dia da sua obra está cheio de imprevistos, reuniões improdutivas e falta de alinhamento? Com o lean construction, transformamos o gerenciamento diário em um processo ágil, claro e orientado a resultados. Melhore a comunicação, elimine desperdícios e entregue mais valor. Fale com nossa consultoria e saiba mais sobre nosso serviço.