No ano passado, o Lean Enterprise Institute publicou um livro que escrevi intitulado “Quatro Tipos de Problemas” (publicado em português esta semana pelo Lean Institute Brasil). O livro enfatiza a importância de olhar para os problemas por diferentes ângulos e não ficar preso a apenas uma maneira de enxergar a situação em questão.

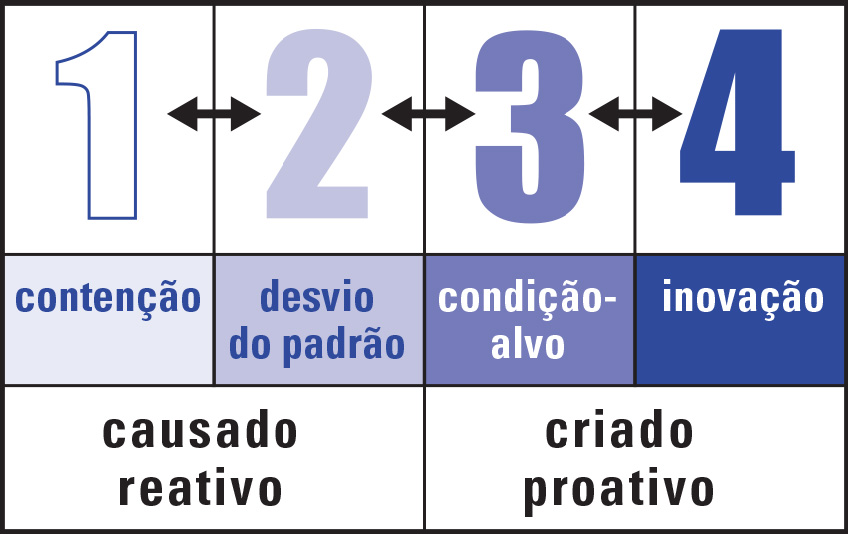

Os quatro tipos descritos são 1) boas rotinas de contenção, 2) situações de desvio do padrão, 3) oportunidades de melhoria da condição-alvo e 4) rotinas baseadas na inovação. Existe certa sobreposição entre tipos adjacentes, é claro, mas cada um tem sua própria finalidade e métodos associados.

Meu objetivo ao escrever o livro era explicar como esses quatro tipos funcionam em uma empresa como a Toyota, onde trabalhei anteriormente, e ajudar as organizações a navegar de maneira mais eficaz em sua própria jornada de solução de problemas.

O livro tem um capítulo curto sobre a história da solução de problemas no século XX e abrange muitas das pessoas influentes. Como indico no capítulo, acho justo afirmar que todas as rotinas de solução de problemas são derivadas do método científico de pesquisa. No entanto, não acho que todas as rotinas de solução de problemas atendam às exigências da ciência real na prática (um comentário à parte: trabalhei por muitos anos em um laboratório nacional que estava em sua jornada de melhoria. Como aprendi várias vezes com cientistas profissionais, o método científico é bastante complexo – por exemplo, é necessário conduzir estudos às escuras, publicar conjuntos de dados e métodos de pesquisa sujeitos a revisões para analisar se os resultados podem ser reproduzidos independentemente, publicar em um jornal e estabelecer algum tipo de novo conhecimento ou descoberta no processo etc. OK, não vamos tão a fundo na solução de problemas, mas incorporamos alguns desses elementos).

As duas primeiras categorias da estrutura dos quatro tipos envolvem graus mais elevados de pensamento analítico crítico e procuram causas raízes. Eles tendem a lidar de forma reativa aos problemas que ocorreram devido a algum tipo de fator causal ou erro. Os dois últimos tipos são criados proativamente, e não necessariamente causados. Em outras palavras, você escolhe levar algo a um padrão mais elevado. Isso geralmente envolve graus mais altos de métodos de pensamento criativo lateral ou divergente e você procura soluções melhores mesmo quando não há nenhum problema em si.

Existe um provérbio japonês que afirma essencialmente que “um leigo conhece uma maneira de fazer as coisas, enquanto um especialista conhece muitas”. Em outras palavras, é fácil reduzir todas as rotinas de solução de problemas a uma única abordagem – seja ela o atual método em oito etapas da Toyota, metodologias seis sigma, Triz, 8D, Kepner-Tregoe, kaizen rápido, design thinking ou qualquer outra com a qual você se sinta mais à vontade. E podemos, é claro, nos tornar extremamente abstratos e dizer que tudo isso é ciência ou PDCA. No entanto, essa abordagem superficial realmente não fornece muito em termos de conselhos práticos para avançar. Infelizmente, vejo muitas organizações presas a essa linha de pensamento, que, consequentemente, têm dificuldades para alcançar os resultados desejados. Se você está tendo sucesso em sua organização, sugiro que continue com o que está funcionando. Se sua organização estiver enfrentando algum problema com melhoria ou solução de problemas, mudar o ponto de vista ou a estrutura poderá ser útil.

Muitas vezes me perguntam: “Por que você recomenda esses quatro tipos específicos e por que eles são todos necessários?”. Deixe-me explicar meu pensamento. Em primeiro lugar, esses quatro tipos são essencialmente os padrões que pessoalmente observei com meus mentores enquanto trabalhava na fábrica de Kamigo no Japão (a fábrica de Taiichi Ohno). Esses quatro tipos se alinham com minhas observações e experiências assistindo a vários especialistas ao longo de muitos anos em seu trabalho durante sua carreira. Além disso, um senhor aposentado chamado Isao Kato, que foi uma força importante no desenvolvimento de treinamento para solução de problemas na Toyota por décadas, pediu-me que analisasse cada problema por vários ângulos, e não apenas um. Ele frequentemente utilizava a frase “Kata ni hamaranai” – uma expressão japonesa comum que se traduz em “não fique preso em apenas um caminho ou método”. Assim, esta é a maneira como tento descrever os tipos e as necessidades:

Tipo 1: Contenção

Solução reativa de problemas baseada em respostas rápidas para sintomas imediatos. Fornece alívio é mitigação imediata de problemas, mas pode não conseguir chegar à causa real, o que pode levar a ciclos prolongados de combate a incêndios.

Tipo 4: Inovação

Solução inovadora de problemas baseada em criatividade, síntese é oportunidade. Procura identificar novos problemas, soluções e oportunidades. Alcança uma melhoria radical, geralmente um novo produto, processo, sistema ou valor para o cliente, muito além dos níveis atuais.

Tipo 2: Desvio do padrão

Solução estruturada de problemas que enfoca na definição do problema, no estabelecimento de metas, na análise da causa raiz, nas contramedidas, nas verificações, nos padrões e nas atividades de acompanhamento. Seu objetivo específico é evitar que o problema se repita, eliminando suas causas subjacentes.

Tipo 3: Condição-alvo

Melhoria contínua que vai além do desempenho existente de um processo estável ou fluxo de valor. Ele procura eliminar desperdício, sobrecarga, desnivelamento ou outras preocupações de forma sistemática, para fornecer um valor ou desempenho superior em direção a uma condição-alvo.

OS QUATRO TIPOS, MAIS DETALHADOS

Em um mundo perfeito, não precisaríamos de rotinas de solução de problemas do tipo 1… mas o mundo não é perfeito. Os recursos são finitos e muito restritos no curto prazo. Durante grandes lançamentos de veículos na Toyota, por exemplo, a coleta de dados indica que o cordão andon, que sinaliza uma condição anormal, é puxado até 10.000 vezes em um período de 24 horas. Alguém se lembra daqueles tweets de Elon Musk sobre o “inferno produtivo” e o “inferno logístico” quando a Tesla tentava aumentar os volumes de produção? Pequenos problemas são abundantes, e nem todos são iguais. Alguma forma de triagem é essencialmente realizada, com os problemas mais críticos recebendo mais atenção, e os outros, menos consideração. Alguns são abordados mais profundamente com os cinco porquês (idealmente, todos seriam), mas muitos são tratados de maneira segura e conveniente para levar a produção de volta aos trilhos. Por exemplo, quando a máquina é destravada, o erro é redefinido, o software é reinicializado, o alinhamento é recentralizado etc. Quantos de vocês já desligaram e ligaram novamente o roteador para resolver algum tipo de problema de conectividade? Às vezes, a correção de curto prazo é permitida sob certas circunstâncias.

Existe uma tendência de colocar o que chamo de rotinas de contenção do tipo 1 como não sendo uma solução real de problemas, mas acho que fazer isso é desaconselhável por muitas razões. Para começar, nem sempre é fácil ser um socorrista em uma organização. A maioria das minhas viagens ao pronto-socorro, por exemplo, terminam em medicação para dor, antibióticos ou outros tratamentos reativos. Pode-se argumentar que essas são apenas técnicas de solução de problemas que lidam com os sintomas, e não com o verdadeiro problema subjacente. Existe um filme estrelado por Tom Hanks sobre o Apollo 13 e a famosa frase: “Houston, temos um problema”, quando um tanque de oxigênio se rompeu durante uma missão. No entanto, o filme descreve a solução heróica necessária para chegar em casa, superando o mau funcionamento do equipamento, o acúmulo de CO2, as baixas temperaturas, a falta de comida e água potável e muitos ajustes manuais no curso. O verdadeiro problema da ruptura do tanque e sua causa raiz (um problema com o interruptor termostático do aquecedor) foi descoberto muito mais tarde e não aparece no filme. Meu ponto é que às vezes as circunstâncias forçam você a dar respostas de solução de problemas do tipo 1, e você precisa ser bom nisso diariamente. Além disso, do ponto de vista do “respeito pelas pessoas”, envolver todos imediatamente nas rotinas do tipo 1 é um conceito vital na Toyota. A maioria das organizações que visito não é tão forte na solução de problemas do tipo 1 quanto acreditam.

Os problemas do tipo 2 e a clássica solução de problemas de desvio do padrão existem por causa das limitações inerentes às respostas do tipo 1. Todos os problemas são diferentes em termos de impacto – ou seja, há sempre algum tipo de distribuição de Pareto. É claro que, às vezes, um problema deve ser tratado em um nível mais fundamental, mesmo que isso afete a segurança ou a qualidade severamente. Muitas das técnicas desenvolvidas no século XX enfocam nesse tipo de situação. Para realmente consertar algo, você tem que entender a causa raiz e implementar uma contramedida para evitar que ela ocorra novamente. A penicilina e a medicação para a dor, por exemplo, são ótimas… mas o que causou a infecção em primeiro lugar? Por que o tanque de oxigênio do Apollo 13 se rompeu? Por que de repente estamos tendo tantos defeitos no departamento de manufatura? Esses problemas exigem uma investigação mais diligente. O padrão de pensamento deve agora não apenas abordar a condição de emergência, mas avaliar os fatores causais subjacentes envolvidos.

A maioria das organizações tem dificuldades com as rotinas de solução de problemas do tipo 2, pois geralmente são mais difíceis. Solucionar problemas requer habilidade e trabalho em equipe, bem como estruturas de suporte adequadas. Geralmente, os indivíduos heróicos não conseguem resolver os problemas do tipo 2, pois os fatores causais cruzam várias linhas ou exigem determinados conhecimentos. Certa vez trouxemos um especialista em endurecimento por indução e materiais da Toyota do Japão para os Estados Unidos para uma startup, a fim de lidar com um problema específico em um equipamento que minha equipe e eu não conseguimos resolver. A maioria dos problemas do tipo 2, no entanto, pode ser resolvida internamente pelo uso adequado de ferramentas, métodos e persistência. Alguns se enquadram no que chamo de família lógica de análise (cinco porquês ou espinha de peixe), alguns, na família estatística de uma variável de cada vez (análise univariada), e alguns, na categoria estatística de múltiplas variáveis de cada vez (análise multivariada). Nem todo mundo precisa ser proficiente em todas essas técnicas, mas todas as organizações precisam de algum grau de habilidade nelas.

As rotinas de tipo 3 são críticas e diferentes dos dois tipos anteriores, pois não há necessariamente um problema para resolver em um sentido clássico. Tudo está estável e dentro do padrão, o que é ótimo! Anualmente, no entanto, as organizações estabelecem metas mais altas para melhoria interna ou por preocupação com a competição. Os clientes também esperam melhorias. O esporte é uma boa analogia aqui. Independente de seu tempo nos 100 metros rasos ou a altura de seu salto com vara no ano passado, você precisa pensar o quanto vai melhorar no próximo ano!

Esses tipos de problemas são o que historicamente chamamos de kaizen, ou melhoria contínua, dentro da Toyota. A meta é aumentada, e um novo padrão de desempenho (segurança, qualidade, entrega, produtividade, custo etc.) é direcionado. Nesses casos, o raciocínio de causa raiz convergente tradicional não é tão útil, pois a resposta não está no passado ou em uma única causa raiz. O século 20 também floresceu com rotinas baseadas na criatividade para obter uma melhor combinação de recursos existentes e otimizar o estado atual. O brainstorming criativo é o exemplo clássico em que o julgamento é intencionalmente suspenso, uma quantidade de ideias é direcionada, e o conjunto de melhores métodos é identificado. Essa linha de raciocínio é intencionalmente exploratória e requer uma tolerância maior para tentativa e erro para fins de aprendizado.

As rotinas tipo 4 podem exigir a menor quantidade de explicação, mas geram a maior quantidade de debate. A inovação é necessária, em primeiro lugar, para criar uma indústria e algum tipo de novo produto ou novo serviço. No grande esquema das coisas, sem problemas do tipo 4, a sociedade não cresce ou desenvolve novas tecnologias. Existem muitas áreas para a inovação e oportunidades de melhoria, mas muito pouco acordo sobre como produzi-la. A maioria dos praticantes do tipo 4 consideram que é uma categoria especial em si. O renomado especialista em inovação Matthew May, ao revisar gentilmente os primeiros rascunhos do meu livro, por exemplo, comentou que havia “inovação” e “o resto”. A maioria dos especialistas em inovação se assusta com a noção de que aderir dogmaticamente a etapas específicas ou apenas responder a perguntas resultará em um resultado específico. A criatividade é muitas vezes confusa e de natureza iterativa e nem sempre sequencial. Paradoxalmente, quando se emprega a ciência, ela não é tão científica em termos práticos. Em outras palavras, métodos semelhantes nem sempre produzem os mesmos resultados, o que é um dos atributos marcantes da ciência. Em parte, é por isso que suspeito que as sociedades são tão apaixonadas por artistas e inventores excêntricos, como Da Vinci, Edison, Tesla ou, mais recentemente, Steve Jobs ou Elon Musk.

Se esse tipo de pensamento lhe interessar, ou a sua organização não estiver alcançando os resultados desejados na solução de problemas, então este livro pode ser valioso para você. No começo, é perfeitamente aceitável se prender a uma maneira de fazer as coisas e ter um padrão, por exemplo. Eu posso jogar golfe muito bem com apenas um taco e uma só técnica ou jogar um jogo decente de tênis com apenas um bom voleio de direita. Os jogadores avançados, no entanto, empregam várias técnicas, dependendo da situação. Sem observação direta ou dados reais, não gosto de fazer recomendações específicas. Você tem que ser o capitão do seu próprio navio, por assim dizer, e traçar seu próprio curso e ajustar-se periodicamente. Eu pessoalmente acredito que a Toyota é bem-sucedida porque ela é flexível o suficiente para reconhecer vários problemas e responder a eles de várias formas apropriadas ao longo do tempo. Como Isao Kato frequentemente me dizia, “Kata ni hamaranai”.

Em “Quatro Tipos de Problemas”, Art Smalley compartilha suas experiências trabalhando com Tomoo Harada na Toyota, explora décadas de estudos aprofundados relacionados à solução de problemas e nos fornece um modelo para que possamos enfrentar os diferentes problemas que encontramos no dia a dia da forma mais adequada e efetiva possível. Desde a contenção reativa até a inovação, ele demonstra as diferentes abordagens que são necessárias no dia a dia de toda empresa para que elas possam otimizar seus esforços de solução de problemas.

Para comprar o livro, clique aqui.