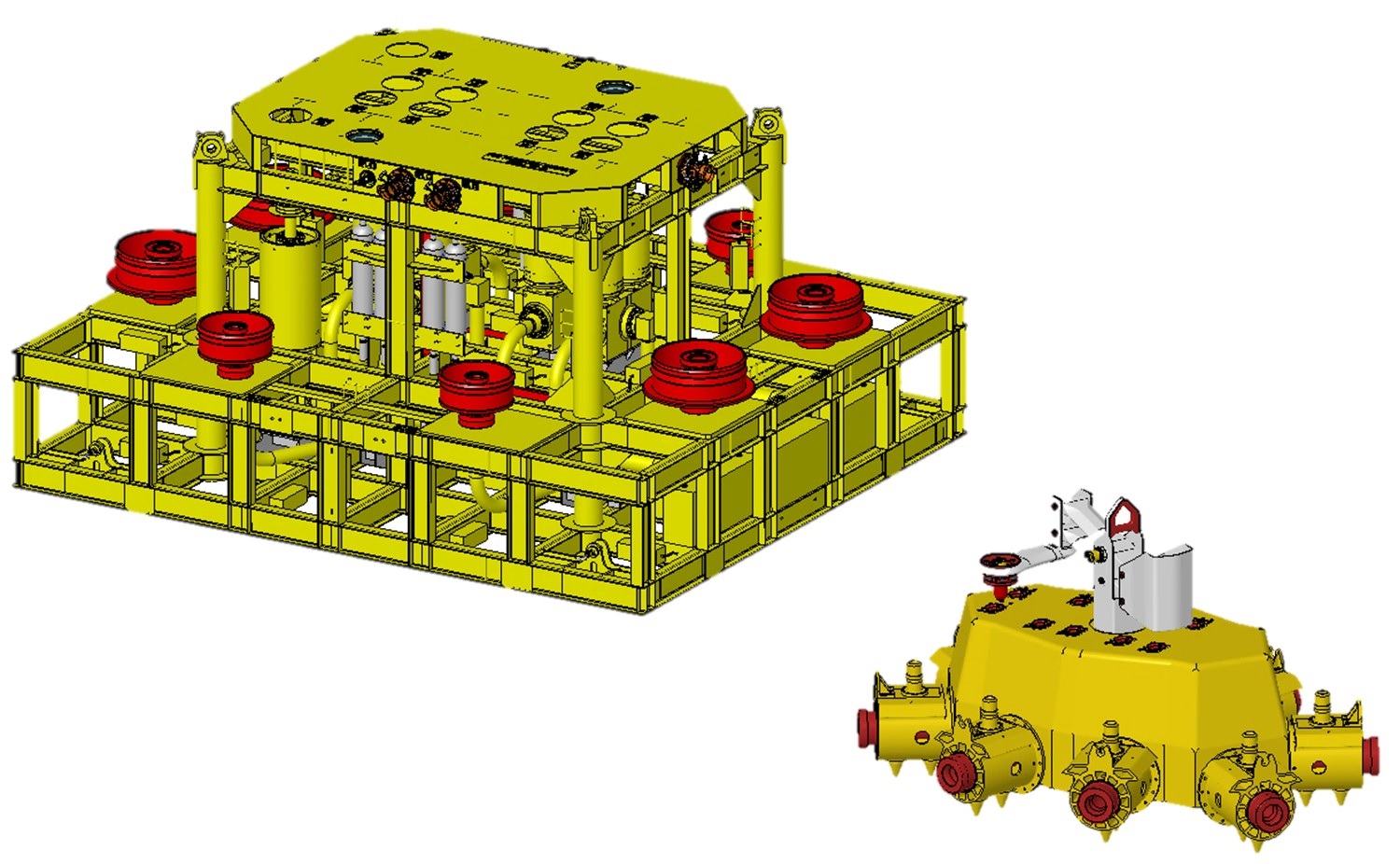

(O seguinte estudo de caso sobre os princípios LPPD usados pela TechnipFMC no desenvolvimento de um sistema de produção (ilustrado acima) é adaptado do livro "Designing the Future", dos autores Jim Morgan e Jeff Liker).

Uma das histórias mais drásticas sobre os princípios LPPD para alcançar um design mais eficiente e uma nova maneira revolucionária de fazer negócios aconteceu na TechnipFMC. A TechnipFMC é líder global em tecnologias de energia, sistemas complexos de engenharia e serviços na indústria submarina e de gás. Entre outras coisas, a empresa sediada em Londres projeta e constrói sistemas de produção submarinos que controlam e misturam fluidos no fundo do mar em profundidades de até 9.842 pés; o mais profundo que um ser humano já mergulhou foi quase 2.300 pés, um recorde mundial detido pela empresa francesa Compagnie Maritime d'Expertises. Então, de certa forma, esses sistemas seriam mais fáceis de instalar, operar e reparar se estivessem no espaço.

Os sistemas de produção consistem em componentes enormes, incluindo “árvores de natal”, coletores, valor e conectores espalhados por 30 quilômetros quadrados no fundo do mar. Eles devem suportar pressões esmagadoras e temperaturas incríveis, resistir a corrosão, areia e detritos e ser operados remotamente sem praticamente nenhuma manutenção por 25 anos. E eles nunca podem vazar - enquanto controla 10.000 barris de petróleo por poço por dia a 1.000 psi e a temperaturas superiores a 100 graus Fahrenheit.

Petróleo e gás são recursos finitos, e, à medida que os reservatórios mais facilmente capturados se esgotam, as companhias de petróleo são forçadas a se mudar para ambientes cada vez mais desafiadores. O petróleo ainda fornece uma quantidade significativa das necessidades energéticas do mundo, e, de acordo com o vice-presidente da TechnipFMC, Paulo Couto, prevê-se que a porcentagem desse petróleo vindo do fundo do mar aumente constantemente.

A indústria de petróleo e gás enfrenta um ambiente de desafios de engenharia cada vez mais difíceis e custos cada vez maiores. Couto, vice-presidente de tecnologia e engenharia submarina global no Centro Técnico Brasil da TechnipFMC, no Rio de Janeiro, e seus colegas sabiam que esse padrão não poderia durar. Eles tinham que encontrar outra maneira de enfrentar esses desafios formidáveis além de simplesmente jogar dinheiro neles. Esse pensamento foi confirmado quando os preços do petróleo despencaram de US$ 100 por barril para cerca de US$ 50.

Couto sabia que as operações de manufatura da empresa haviam feito algumas melhorias significativas usando métodos lean, então ele começou sua busca por lá. No entanto, duas coisas ficaram rapidamente aparentes: (1) as melhorias na manufatura, embora impressionantes, nunca levariam a empresa para perto de onde precisava e (2) os métodos e técnicas específicos de manufatura não ajudariam a empresa em engenharia e desenvolvimento. Então, ele procurou mais e aprendeu sobre o desenvolvimento lean de produtos e processos e rapidamente encarregou os membros de sua equipe de aprender tudo o que pudessem sobre isso.

A alta administração também estava desafiando a equipe de tecnologia e engenharia para liderar uma mudança em toda a empresa em sua abordagem ao negócio. Assim, enquanto a equipe no Brasil continuava a aprender e experimentar com o LPPD, Couto contatou seus colegas em outras partes do mundo: David MacFarland, Mike Tierney e Andy Houk, líderes de engenharia em Houston, na Escócia e na Califórnia, respectivamente. Alan Labes foi apontado como o primeiro engenheiro-chefe da empresa e liderou o desenvolvimento do Subsea 2.0, um produto voltado para transformar não apenas uma empresa, mas todo um setor. As metas para o projeto eram simples: metade do tamanho, metade da contagem de peças, metade do peso e metade do custo, o que se tornaria a base de uma maneira completamente nova de fazer negócios. Mas não havia nada simples em alcançar esse desafio.

A equipe de tecnologia e engenharia empregou muitas ferramentas e métodos LPPD. Os mais proeminentes no desenvolvimento do Subsea 2.0 foram engenheiro-chefe, concept paper, sistema obeya, engenharia simultânea baseada em conjunto e curvas de trade-off:

Engenheiro-chefe: Além do papel de Labes como engenheiro-chefe (EC) do programa global, um EC foi designado para cada subsistema principal. Essa abordagem teve resultados mistos porque o ensino de tecnologia e engenharia não teve tempo de criar um ambiente ou contexto para o sucesso da função, e, subsequentemente, houve um retrocesso de alguns “especialistas” internos, que não entendiam o que a equipe estava tentando fazer nem os papéis e as responsabilidades. A interação com as equipes de manufatura e marketing também precisava ser melhorada. No entanto, a liderança estabeleceu expectativas claras para o Labes e apoiou o EC e o subsistema durante todo o projeto. A equipe de tecnologia e engenharia declarou posteriormente que o experimento com o EC foi um grande sucesso e não achou que o projeto teria sido bem sucedido sem ele. Ter total responsabilidade pelo sucesso do projeto e uma mentalidade focada no produto foi crucialmente importante para o sucesso do EC.

Concept paper: Labes começou um concept paper para esclarecer e alinhar a visão para o projeto. Ele descobriu que o primeiro benefício era que ele o ajudava a trabalhar em seu próprio pensamento sobre o projeto, identificando falhas em sua lógica e conflitos em sua visão. Ele o usou para entender melhor e comunicar a urgência da situação do estado atual da empresa - fornecer o "porquê". Além da visão e do estado atual, estabeleceu metas, definiu o cronograma global e designou projetos específicos de trabalho para os vários centros de engenharia em todo o mundo. O concept paper também o ajudou a se conectar à manufatura, que precisaria mudar drasticamente seus processos para que a equipe atingisse suas metas. O documento também iniciou algumas discussões difíceis, mas necessárias, em toda a equipe, definiu o escopo e os requisitos funcionais e agiu como um contrato. Isso permitiu que Labes avançasse sem alterações de último minuto de cima para baixo, criou um norte verdadeiro para a equipe para medir seu desempenho e praticamente eliminou os "pedidos de desvio” atrasados da equipe.

Obeya: A equipe precisava de um nível de transparência, colaboração e tomada de decisão rápida, que não parecia possível no passado, e os membros da equipe concordaram em visitar a Herman Miller em Holland, Michigan. Foi uma epifania. Eles não apenas viram o uso do sistema obeya em ação, mas aprenderam como usar marcos de maneira mais eficaz. Os membros voltaram ao Brasil motivados para empregar o que aprenderam em Michigan. O sistema obeya revolucionou completamente o modo como a equipe trabalhava em conjunto. A TechnipFMC também estabeleceu o sistema obeya nos outros centros de engenharia. De acordo com Labes:

“Ao criar um novo sistema a partir do zero, as compensações envolvidas nas decisões de arquitetura no nível de sistema, subsistema e componente precisam ser testadas com extrema rapidez para que todo o espectro de possibilidades seja coberto. O sistema obeya permite não apenas isso, mas também um entendimento profundo e comum para todos os membros da equipe sobre as características mais valiosas do sistema, e o trabalho deles deve fornecer suporte a isso. O sistema de gestão obeya melhorou drasticamente o processo - especialmente devido à natureza inovadora do projeto e às muitas incógnitas com as quais a equipe teve de lidar e às lições que precisaram ser aprendidas durante o processo de desenvolvimento”.

Engenharia simultânea baseada em conjunto (SBCE) e curvas de trade-off: Essas práticas, usadas em conjunto com a prototipagem rápida e direcionada, permitiram que a equipe analisasse muitas alternativas e entendesse o impacto delas. Com essa abordagem, a equipe conseguiu identificar em quais tecnologias a empresa deveria investir e qual seria o sistema total em várias configurações. Labes e Couto descrevem o processo:

“O processo começou com os ECs bloqueando limites, restrições e variáveis, como força do material, torção e outras propriedades mecânicas (como fricção, tolerâncias e arquitetura do produto). Em seguida, os ECs realizaram sessões de brainstorming com equipes multifuncionais para gerar ideias de designs diferentes. A equipe, então, estabeleceu um processo de desseleção, onde os conceitos foram classificados, e aqueles que não funcionaram ou foram classificados como muito baixos foram rapidamente eliminados, até que apenas um número gerenciável de conceitos sobrasse. Esse processo continuou, gradualmente adicionando mais esforço de engenharia aos conceitos restantes para cada rodada subsequente de desseleção, de modo que o conhecimento sobre os conceitos estava sendo desenvolvido, e a equipe continuamente evoluía seu pensamento. Durante o processo, não era incomum que um novo conceito fosse criado a partir da polinização cruzada entre os conceitos existentes”.

Uma vez que o conjunto de opções foi reduzido para três a cinco, a equipe começou a avaliar em detalhes como cada conceito reagiria a uma mudança em uma das variáveis mencionadas acima. Esse foi um processo intenso, pois cada opção tinha que ser simulada por computador e/ou fisicamente, e seu design, ajustado de acordo. Fora desse processo, a equipe viu que alguns conceitos eram mais sensíveis a uma variável do que outros e também identificou quais mudanças no projeto trariam o maior benefício, bem como em que ponto uma melhoria no desempenho não mais forneceria qualquer valor para o projeto. Esse conhecimento foi capturado em gráficos de curva de trade-off, que conseguem comunicar visualmente como cada conceito tem sua eficiência no design geral afetada por toda a gama de variáveis. A equipe ficou impressionada com a forma como as curvas transmitiam um conjunto complexo de relações técnicas. Na verdade, um EC, John Calder, comentou que “as curvas de trade-off eram uma representação simples, elegante e poderosa de uma tremenda quantidade de trabalho - semelhante ao E = MC2 de Einstein”.

Esse não foi um sprint curto. Foi um processo longo e árduo. E a equipe não tinha ideia de qual seria o resultado quando iniciaram o programa Subsea 2.0, composto por vários projetos complexos de desenvolvimento acontecendo simultaneamente. As curvas SBCE e de trade-off foram fundamentais para a capacidade da equipe de desenvolver um sistema disruptivo, porque ela não seria capaz de fazê-lo se não pudesse explorar completamente o design com esses métodos. Os longos ciclos de ajuste nos designs depois de serem testados forneceram uma garantia de que, não importa o quão confiante você esteja no design, não é até que ele seja totalmente testado que a vitória pode ser reivindicada, e todo o conhecimento, ser capturado.

A equipe alcançou os objetivos de metade do peso, metade do tamanho e metade da contagem de peças e conseguiu isso a um preço extremamente baixo (veja os números abaixo para comparações de tamanho e complexidade). E entregou o projeto no prazo, dentro do custo e a uma redução projetada no prazo de entrega de um terço em pedidos futuros. E o melhor de tudo... as equipes adoram trabalhar dessa maneira! E agora a TechnipFMC está trabalhando para difundir essa filosofia e abordagem de design para toda a empresa global.

Coletor submarino convencional versus coletor Subsea 2.0 - mesma funcionalidade, metade do tamanho e peso.

Mas tem mais. Não só a equipe atingiu suas metas no prazo, mas criou uma vantagem competitiva significativa e um novo sistema operacional de desenvolvimento para a empresa. E os investidores e analistas notaram. Couto apresentou o produto inovador e a nova metodologia a um grupo externo de analistas, e o resultado foi um upgrade das ações da empresa de “hold” para “buy” e um salto imediato de 3% no preço das ações. Byron Pope, diretor administrativo da Tudor, Pickering, Holt & Co., escreveu apenas um dos muitos relatos brilhantes:

“Ver é acreditar, e gostamos muito do que vimos (e ouvimos). Fomos tratados muito bem na TechnipFMC, e a empresa ilustrou como a reformulação radical ajuda seus clientes economizar em projetos em águas profundas e resultou em uma melhor forma e funcionalidade dos sistemas submarinos da empresa ("Subsea 2.0" da FTI), o prenúncio de um eventual renascimento em projetos submarinos sancionados em 2018+. A essência da Subsea 2.0 e por que ele é revolucionário?... por causa das reduções de mais de 50% no tamanho, peso e número de peças associadas a elementos-chave de sistemas submarinos de produção (árvores, coletores etc.). São esses tipos de inovações que aumentam nossa confiança. O momento principal ocorreu durante nossa caminhada pelo Showroom de Inovação e Tecnologia da empresa (que, aliás, foi nosso encerramento… mas nenhuma câmera é permitida… olhe para alguns dos principais elementos de hardware do Subsea 2.0), quando ficou claro que a liderança da TechnipFMC desafiou a organização a pensar de maneira diferente antes que a mais recente indústria de serviços petrolíferos do centro começasse”.

A equipe da TechnipFMC, de fato, projetou o futuro. Couto descreve sua experiência com o LPPD desta maneira:

“O LPPD foi fundamental para permitir a mudança disruptiva que estávamos procurando. E é muito mais do que amor à primeira vista; Nesse caso, quanto mais aprendemos, mais forte é a paixão. Nós simplesmente não conseguimos imaginar como poderíamos trabalhar sem isso agora”.