10 de outubro foi o 25º aniversário da publicação de “A Máquina que Mudou o Mundo”. Esse é o livro que Dan Jones, Dan Roos e eu escrevemos em 1990 para explicar para a audiência o novo conceito de produção lean.

Acredito que a Máquina foi o evento inicial para levar o pensamento lean além da indústria automotiva, além do Japão, para todo o mundo. Então achei que seria natural refletir nesta semana sobre o que a Comunidade Lean global alcançou nesses 25 anos.

Certamente, escrevemos muitos livros em diversas línguas, falamos em muitas conferências e tornamos o termo “lean” acessível à maioria das companhias da maioria das indústrias na maioria dos países. Acabei de receber um novo livro de um fazendeiro americano promovendo a “agricultura lean”, o primeiro esforço desse tipo que já vi, e isso me fez pensar se há alguma indústria ou atividade significativa e socialmente útil na qual ainda não entramos (uma vez, recebi uma ligação de um cassino de Las Vegas perguntando sobre jogos de azar lean. Mas acho que jogos de azar são puramente muda, então não retornei a ligação).

Também colocamos muitas ferramentas lean de fluxo de valor em muitas mãos. E, mais recentemente, compartilhamos algumas ferramentas de gestão muito valiosas, notavelmente o planejamento hoshin, a análise A3 e o gerenciamento diário (o último para sustentar os ganhos de melhorias no processo e melhorar continuamente).

Ainda assim, mesmo com todos os nossos esforços, o mundo está apenas modestamente mais lean do que era quando começamos, há um quarto de século. Por que o yokoten – o foco central desta coluna – tem sido tão difícil?

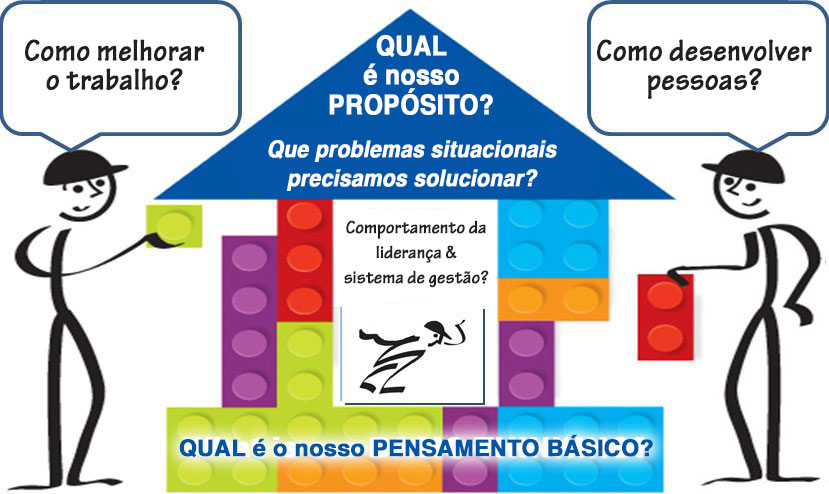

A parte difícil não tem sido as ferramentas, a parte técnica ou gerencial. Elas sempre produzem resultados esplêndidos quando usadas com conhecimento adequado e consistência de propósito. A parte difícil, em minha experiência de muitos anos, é a mentalidade dos gerentes (essa é a base da Estrutura da Transformação Lean, de John Shook, apoiando o propósito, o processo e as pessoas).

Quando começamos nossa jornada, eu simplesmente não percebia que o mundo era um reflexo de Frederick Taylor (mais conhecido por “Princípios de Administração Científica, 1911) e Alfred Sloan (o presidente da General Motors que sintetizou seu pensamento em “Meus Anos com a General Motors”, 1964). Juntos, Taylor e Sloan criaram a gestão moderna, e essa mentalidade é o que fica no caminho de um yokoten mais rápido.

Os princípios-chave desses autores que considero mais prejudiciais são:

-

A ideia de Taylor era que a melhoria para as pessoas da linha de frente que criam valor deveria ser feita por especialistas através de programas (o próprio Taylor foi o primeiro consultor de equipes e de um programa compreensivo de transformação).

-

A ideia de Sloan era que gerentes de linha podem ser avaliados por indicadores (muitas vezes financeiros) determinados pela alta administração, que não sabe nada sobre o trabalho de criação de valor ou de suas melhorias (“faça seus números”, como passou a ser chamado esse pensamento, é uma ideia viva e presente na Volkswagen atualmente, como escrevi em minha coluna de setembro).

Contraste essas ideias com a principal mentalidade de gestão proposta por Eiji Toyoda, presidente da Toyota nos anos 50 e 60: Todo valor, no final, é resultado de um processo horizontal que acontece em organizações verticais. Então faça os gerentes de linha serem responsáveis por fluxos de valor específicos e peça que melhorem o trabalho de criação de valor por meio de experimentos infindáveis (PDCA no contexto de análise A3). Os gerentes da Toyota chamam isso de “administração por ciência” em vez de Administração Científica.

Para atacar o problema da mentalidade do gerente, estive recentemente envolvido em um experimento de uma companhia para criar uma linha-modelo para um fluxo de valor. Olhando de certa forma, o objetivo é cortar drasticamente o lead-time, diminuir o espaço, o esforço humano, os defeitos e o retrabalho (para sintetizar, para “mostrar o que é bom” para toda a organização). E tenho certeza de que muitos leitores pensam nessas atividades dessa forma quando implementam em linhas-modelos.

Mas o objetivo verdadeiro desse exercício, por minha perspectiva, é expor todas as contradições das mentalidades gerenciais que prevenirão até mesmo a linha-modelo de maior sucesso de ser sustentada:

-

Gerentes de linha completamente desconectados do trabalho do fluxo de valor (em vez disso, passam o tempo gerenciando exceções – coisas que fracassaram – e gerentes de níveis mais altos, com seus painéis com muitos indicadores).

-

Coaches do processo do departamento de melhoria contínua que acabam fazendo o trabalho de melhoria em vez de perguntar aos gerentes de linha sobre seu fluxo de valor e como planejam melhorá-lo.

-

Gerentes seniores tentando gerenciar com indicadores contraditórios que medem departamentos, funções e unidades do negócio verticais em vez do fluxo de valor horizontal (a única unidade organizacional com a qual os clientes se importam).

Sem contramedidas, essas mentalidades modernas de gestão rapidamente transformarão qualquer linha-modelo lean de volta a uma linha de produção em massa, um triste processo que já presenciei muitas vezes. Minha hipótese é a de que as melhores contramedidas focarão diretamente em criar mentalidades que sejam diferentes e lean para a equipe de gestão em todos os níveis.

Recomendo experimentos desse tipo para todo praticante lean – gerente de linha, coach ou consultor externo. Por favor, crie uma linha-modelo para pelo menos uma família de produtos – algo que já é maravilhoso. Mas use esse exercício como um método para diagnosticar os problemas da gestão moderna em sua organização e mostrar como é a gestão lean.

Acho que esse é o próximo passo em direção ao yokoten e espero que muitos praticantes tentem. Entretanto não estou preocupado com o futuro do pensamento lean se isso levar algum tempo e incluir algumas saídas falsas. Aqui está o porquê:

Não há falta de desperdício no mundo. Mas há uma falta de valor. As mentalidades e práticas lean, combinadas, fornecem a melhor forma conhecida para converter desperdício em valor. Então pode levar um tempo, mas o lean vencerá no final, quando gerentes modernos gradualmente se cansarem de experimentos mais fáceis que não funcionam ou forem substituídos por gerentes com mentalidade lean.

2040 marcará o 50º aniversário da Máquina, e acho que estarei por aqui por mais 25 anos (terei apenas 92 anos, e tanto o Dr. Deming quanto Eiji Toyoda viveram mais do que isso). O que espero ver? Uma mentalidade de gestão ao redor do mundo que seja lean (isto é, “gestão pós-moderna”, se você preferir), na qual as ferramentas e os métodos lean sejam consistente e sustentavelmente aplicados pelos gerentes de linha lean para reduzir o desperdício em cada atividade de criação de valor. Isso realmente será yokoten.