Recebi muitas perguntas on-line e off-line sobre a coluna passada referente ao fechamento iminente da NUMMI. Uma pergunta em particular apareceu muitas vezes: "O que você realmente fez para mudar a cultura tão drástica e rápido na NUMMI?" Uma coisa é dizer, de uma maneira mais ampla, "Instituímos os sistemas de produção e gestão da Toyota". Outra é descrever mais especificamente o que realmente fizemos que resultou nessa tremenda mudança cultural.

Vou explorar esse tópico mais profundamente essa semana da minha maneira usual - descrevendo o que aprendi e como. (Por falar nisso, essa é a razão pela qual escrevo essas colunas em primeira pessoa. Temos vieses inconscientes na nossa percepção e relato. Escrever na primeira pessoa ajuda você, o leitor, a ver e julgar meus vieses por si próprio.

Obrigado Mike por me lembrar de destacar esse ponto. Além disso, sempre tento deixar evidente quando estou fornecendo fatos versus uma interpretação ou opinião.) E, para fazer justiça a esse tópico importante, essa coluna é muito mais longa que o seu weblog típico. Portanto, considere-se alertado.

rabalhei para a Toyota, e não para a NUMMI ou GM, e estava baseado na matriz da empresa na Cidade Toyota, trabalhando com o pessoal da NUMMI e da GM quando eles visitavam o Japão, enquanto visitavam a própria NUMMI periodicamente.

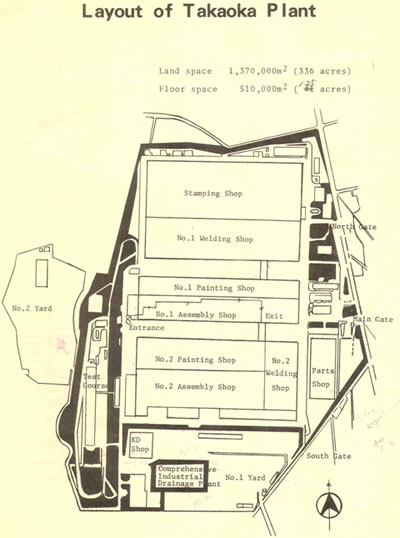

Esboço da fábrica de Takaoka, em meados de 1984. Ela produzia o Corolla desde a sua inauguração em 1967.

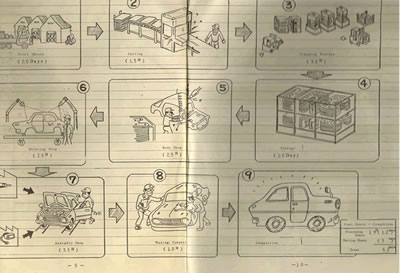

Como foi para muitos outros, a NUMMI representava uma incrível oportunidade de aprendizado para mim pessoalmente. Antes que eu pudesse ajudar a Toyota a ensinar a GM ou qualquer outra empresa, eles tiveram que me ensinar primeiro. Dessa forma, começando no final de 1983, a Toyota me colocou para trabalhar na matriz e na Fábrica de Takaoka (mostrada acima, como era em 1984), a "fábrica mãe" da NUMMI que produzia o Corolla. Eu trabalhei em todos os principais processos de uma fábrica de montagem de veículos (conforme ilustrado no gráfico simples abaixo, que eles usaram para me orientar sobre o que estava prestes a vivenciar). Então, trabalhando com meus colegas japoneses, ajudei a desenvolver um programa de treinamento para introduzir o sistema Toyota aos funcionários americanos da NUMMI.

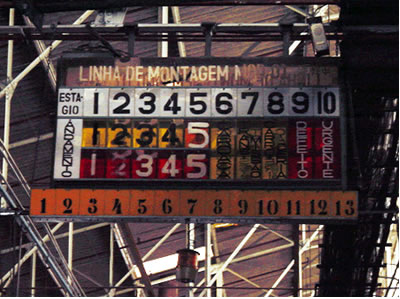

Fluxo de produção da Fábrica de Takaoka, em meados de 1984. Takaoka frequentemente era chamada de fábrica de montagem de veículos mais eficiente do mundo.

Para recapitular sucintamente a partir da semana passada, a GM estava buscando alguns poucos objetivos de negócio muito tangíveis com a NUMMI. Ela não sabia como produzir um carro pequeno de maneira lucrativa. A NUMMI também era a chance de colocar uma fábrica e mão-de-obra ociosa de volta ao trabalho. E, talvez o item de menor importância na época, mas ainda real, eles tinham ouvido um pouco sobre o sistema de produção da Toyota (Len Ricard e alguns outros estudaram a Isuzu minuciosamente, que tinha aprendido com a Toyota). Essa seria uma chance de ver as coisas de perto e de maneira pessoal, uma chance de aprender.

Do outro lado da cerca, a Toyota enfrentava pressões para produzir veículos nos EUA. Ela estava atrasada em trazer sua produção para os EUA. A Honda e a Nissan já estavam construindo carros em Ohio e Tennessee, respectivamente. Eles poderiam ter simplesmente optado por fazer isso sozinhos, o que teria sido mais simples e rápido. Mas o objetivo da Toyota era aprender, e aprender rapidamente. Havia maneira melhor do que começar com uma fábrica existente, e com sócios ajudando-os a navegar por águas desconhecidas?

A oportunidade de aprendizado da NUMMI para a Toyota

Naquela época, a força de trabalho na velha Fábrica de Fremont da GM era considerada extremamente "ruim". Muitos a consideravam a pior da GM. A força de trabalho tinha uma péssima reputação naquele período, entrando em greve com freqüência - até mesmo greves ilegais - registrando reclamação após reclamação, e até mesmo sabotando a qualidade. O absenteísmo rotineiramente ultrapassava os 20%. E, ah sim, a fábrica tinha produzido alguns dos veículos de pior qualidade no sistema GM. E lembre-se, isso foi no início da década de 1980. Sendo assim, ser o pior no sistema da GM naquela época significava que você tinha de fato que ser muito, mas muito ruim.

Portanto, a Toyota tinha muitas preocupações sobre transplantar talvez o aspecto mais importante do seu sistema de produção - sua maneira de cultivar o envolvimento dos funcionários - para começar. Como trabalhadores com uma reputação tão ruim nos apoiariam no desenvolvimento da qualidade? Como eles dariam apoio ao conceito e prática de trabalho em equipe?

E, como se constatou mais tarde, a força de trabalho "militante" não foi um grande obstáculo. Muitos problemas de fato surgiram, mas foram em última análise superados. De fato, o sindicato e os trabalhadores não apenas aceitaram o sistema da Toyota, como o abraçaram apaixonadamente. Levamos a qualidade da fábrica da GM da pior para a melhor da empresa - não apenas do ruim para o bom, do pior para o melhor - em apenas um ano. Exatamente os mesmos trabalhadores, incluindo os velhos causadores de problemas. A única coisa que mudou foi o sistema. O sistema de produção e gestão.

A força de trabalho

Cerca de 85% dos trabalhadores da NUMMI no início das atividades eram membros do UAW da velha fábrica de Fremont da GM. Outros 5% ou 10% eram da fábrica da Ford que ficava próxima, em Milpitas, e que também foi fechada. Um mito sobre a NUMMI no decorrer dos anos é que os velhos trabalhadores problemáticos da época da GM foram eliminados. Mesmo na GM, geralmente acreditava-se que o novo processo de avaliação de funcionários filtrou os radicais que causaram tantos problemas no passado. Isso não é verdade. Os velhos trabalhadores problema, os líderes de greves anteriores, ainda estavam lá. Mas não eram mais causadores de problemas. E o absenteísmo que regularmente atingia 20% ou mais? Imediatamente foi reduzido para um patamar constante de 2%.

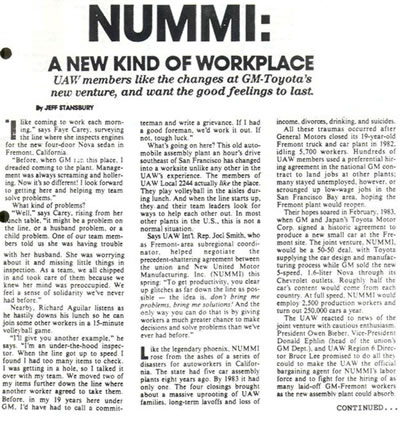

E veja esse artigo do verão de 1985. O aspecto significativo sobre ele é a publicação na qual ele foi publicado - "Solidarity."

Desculpas, desculpas

Desde o início houve aqueles que tentaram explicar o sucesso da NUMMI com desculpas. "Bem, a fábrica tinha sido fechada e a força de trabalho demitida, portanto, é claro que eles estavam motivados ..." "A NUMMI desenvolveu um processo de avaliação elaborado que eliminou todos os trabalhadores que causavam problemas. Somente 'trabalhadores cooperativos' dóceis foram recontratados".

Mas, se ser recontratado após ter sido demitido é suficiente para uma mudança bem sucedida, transformações de sucesso devem estar ocorrendo diariamente. E, de maneira realista, simplesmente não é verdade que os causadores de problemas foram cortados.

Outros tentam explicar o fracasso inicial da GM em implementar o TPS como o fracasso da Toyota em trazer a melhor e mais moderna tecnologia do TPS. A Toyota manteve as melhores coisas - o molho secreto - atrás de portas trancadas".

Bem, eu estava dentro das salas quando as portas foram trancadas. E posso assegurar que nada foi escondido.

Então, o que é cultura e como nós a mudamos na NUMMI?

Uma vez que os observadores aceitam a idéia de que a NUMMI foi, sem desculpas, alertas, ou qualificadores, uma transformação de sucesso, a questão surge: "Ok, então como vocês mudaram a cultura? O que vocês fizeram que transformou uma força de trabalho tão problemática em trabalhadores excelentes?"

Trata-se de uma ótima pergunta.

Uma coisa é dizer que a cultura mudou por que adotamos o TPS ou mudamos os gerentes ou o sistema de gestão, mas outra é definir exatamente o que realmente mudou a cultura.

O indivíduo que colocou o conceito de "cultura corporativa" na tela do nosso radar coletivo foi o Professor Edgar Schein do MIT. E, curiosamente, não há ninguém mais cético do que Schein sobre alegações de realização de mudanças "no atacado" fáceis em culturas corporativas. Embora Schein ensine que a cultura tem uma enorme importância, ele também argumenta que você não muda a cultura tentando mudá-la diretamente.

Venho utilizando há muito tempo uma pirâmide que mais tarde descobri ser quase a mesma do modelo de Schein. Tentando capturar o que aprendi sobre como a cultura foi modificada na NUMMI, desenvolvi esse modelo simples:

A abordagem ocidental típica para a mudança organizacional é começar de baixo, mudar a cultura ao tentar fazer com que todos pensem da maneira correta, de tal maneira que seus valores e atitudes vão mudar e eles começarão naturalmente a fazer as coisas certas. Isso estava representado pela seta do lado esquerdo, que vai de baixo para cima.

O que aprendi que era mais poderoso na NUMMI foi começar com os comportamentos, com o que fazemos. Definir as coisas que queremos fazer, as maneiras que queremos nos comportar e que queremos que cada um de nós se comporte, fornecer treinamento, e então fazer o que é necessário para reforçar esses comportamentos. A cultura vai mudar como uma consequência. Essa é a seta do lado direito, indo de cima para baixo.

Isso é o que significa: "É mais fácil conduzir sua maneira de agir para uma nova maneira de pensar do que conduzir sua maneira de pensar para uma nova maneira de agir".

José Ferro, do Lean Institute Brasil, estudou com Schein como um estudante de pós-graduação no MIT e, vendo minha pirâmide, afirmou que ela estava ligeiramente errada. Toda a pirâmide é a cultura; a base representa suas premissas básicas de como o mundo funciona. Isso fazia sentido para mim. Foi só então que aprendi que essas idéias tinham sido totalmente articuladas por Shein há muito tempo. (Essa foi apenas uma das muitas vezes que pensei que tive uma idéia brilhante apenas para descobrir que alguém mais esperto tinha pensado nela há muito tempo.)

Portanto, a pirâmide de Schein teria a seguinte aparência:

O próprio Schein descreve a cultura como, "O padrão de premissas básicas que um determinado grupo inventou, descobriu ou desenvolveu ao aprender a lidar com seus problemas de adaptação externa e integração interna e que funcionou bem o suficiente para ser considerado válido e, portanto, para ser ensinado a novos membros como a maneira correta de perceber, pensar e se sentir em relação a esses problemas".

Talvez essa definição do dicionário Chambers seja mais fácil, "Cultura: o estado de ser cultivado".

Então, a pergunta agora se torna: como é que mudamos a cultura na NUMMI ao mudar o comportamento?

O melhor exemplo de como a cultura foi alterada na NUMMI - há outros - é o famoso sistema andon stop-the-line (de parada da linha) na linha de montagem. (Vou descrever detalhadamente em uma próxima coluna como o líder da minha equipe me ajudava sempre que tinha problemas ao concluir meu trabalho padronizado na linha de montagem da Fábrica de Takaoka da Toyota no Japão.) Todo o pessoal da GM e da NUMMI que realizou treinamento no Japão vivenciou o aprendizado e trabalho com o sistema stop-the-line (ou alguma variação dele). Uma das decisões a serem tomadas no estabelecimento da produção na joint venture era instalar ou não o sistema stop-the-line. Para a Toyota, claro, isso não era uma decisão - era algo óbvio. O sistema andon exemplifica o foco, crença, investimento e compromisso da Toyota em desenvolver meios para dar apoio aos funcionários para trabalhar em harmonia com equipamentos e processos visando promover a qualidade.

A história do andon da Toyota remonta aos tempos do fundador do grupo, Sakichi Toyoda. Principalmente por meio de idéias de reengenharia, ele identificou algumas empresas têxteis no Reino Unido e nos Estados Unidos, desenvolveu um tear automático que parava sempre que um fio se rompesse. Além disso, desenvolveu um dispositivo de troca automática de lançadeiras que não apenas trocava a lançadeira dinamicamente (sem parar o tear, a inovação mais excepcional no seu tear - as outras peças existiam de uma forma ou de outra em outros teares), ele possuía um sensor simples que detectava que o fio estava prestes a acabar, e então trocava a lançadeira antes que ele terminasse.

Além disso, ele projetou um aparato andon simples que surgia para notificar o trabalhador sempre que um tear parava por algum motivo. A combinação de inovações permitia que um único trabalhador monitorasse várias dezenas de teares, resultando em um enorme aumento na produtividade E qualidade. E, criticamente, estabeleceu uma maneira das pessoas e máquinas trabalharem juntas em uma espécie de "harmonia", com as máquinas fazendo o que faziam de melhor, dando apoio às pessoas para fazerem o que faziam melhor (pensar) enquanto promoviam a qualidade na origem.

Até hoje, o princípio e prática incorporados no antigo tear de Sakichi representam um dos pilares da maneira Toyota de se trabalhar. (o andon e stop-the-line são elementos de um dos dois pilares do Sistema Toyota de Produção - o jidoka. Para maiores informações sobre o jidoka (e há muito mais), consulte o Capítulo 3 de Kaizen Express.

Um princípio básico do Respeito pelas Pessoas é a convicção de que todos os funcionários têm o direito de ter sucesso cada vez que realizam seu trabalho. Parte de realizar o seu trabalho é identificar problemas e fazer melhorias. Se nós, como administração, queremos que as pessoas sejam bem sucedidas, para identificar problemas, e fazer melhorias, temos a obrigação de fornecer os meios para fazer isso.

Mas alguns dos nossos colegas da GM questionavam a sabedoria de tentar instalar o andon na NUMMI. "Vocês pretendem dar a esses trabalhadores o direito de parar a linha?", perguntavam eles. Resposta da Toyota: "Não, pretendemos dar-lhes a obrigação de parar sempre que identificarem um problema".

Com o trabalho padronizado, cada trabalhador na linha de montagem sabe precisamente qual é a sua função. Ele recebe os conhecimentos e habilidades para saber quando encontrou um problema (uma anormalidade que o impede de concluir seu trabalho padronizado com sucesso), para saber o que fazer quando encontra tal problema, e sabe exatamente o que vai acontecer quando notificar. O líder da sua equipe surgirá para oferecer ajuda no seu ciclo de trabalho.

Um antigo quadro andon da fábrica de montagem (da Toyota do Brasil). Cada número representa uma área ao longo da linha de montagem. Quando um trabalhador puxa uma corda que está localizada diretamente acima, o número apropriado vai acender, sinalizando ao líder de equipe que um dos seus trabalhadores tinha enfrentando um problema. Observação: a linha na realidade não parava imediatamente, somente após ter atingido um determinado ponto (denominado “posição fixa”) a linha ia parar e somente após o Líder de Equipe ter tomado a decisão de deixá-la parar.

Isso se traduz em uma promessa da administração para a força de trabalho. "Sempre que você tem um problema para concluir seu trabalho padronizado, o líder da sua equipe virá lhe ajudar no seu ciclo de trabalho". Trata-se de uma grande promessa para uma força de trabalho com alguns milhares de trabalhadores cujo ciclo de trabalho é algo como um minuto. Mas a Toyota aprendeu que isso é necessário para permitir que os trabalhadores incorporem a qualidade e estejam engajados na resolução de problemas e em fazer melhorias.

Com a Maneira NUMMI era diferente da Maneira Antiga

Isso é o que mudou a cultura da NUMMI. Recebendo a oportunidade - e o desafio - de incorporar a qualidade, a nova-velha força de trabalho da NUMMI não poderia estar mais entusiasmada com a oportunidade de demonstrar que eles poderiam desenvolver a qualidade como qualquer força de trabalho no mundo. Qualidade, suporte, responsabilização - esses aspectos estavam integrados no projeto de cada trabalho.

Compare isso com minha primeira experiência observando o trabalho na linha de montagem de uma Big Three.

No início de 1995, em uma fábrica de montagem na periferia de Detroit, eu observei um trabalhador cometer um grande erro. Um processo automatizado regular foi paralisado por um dia, de maneira que o trabalhador estava se virando com uma solução alternativa. E com a solução alternativa, ele conseguiu por a peça errada em um carro. Ele rapidamente percebeu o erro, mas nesse ponto o veículo já tinha seguido em frente, fora da sua estação de trabalho. Então eu vi um fato extraordinário.

Não havia nada que o trabalhador pudesse fazer facilmente para corrigir seu erro! Apague a palavra "facilmente" da situação. Não havia NADA que ele pudesse fazer. Além do processo NUMMI/Toyota de fazê-lo: (1) para começar é difícil cometer um erro, e fácil realizar o trabalho corretamente, (2) fácil identificar um problema, para ver quando o erro ou outro problema ocorre, (3) fácil e no curso normal de realizar o trabalho notificar seu supervisor sobre o erro/problema, e (4) confortável com o conhecimento do que vai ocorrer em seguida, que é o fato de que o supervisor vai determinar rapidamente o que fazer a respeito da situação.

Mas para o trabalhador da linha de montagem da Big Three não havia, de maneira prática, NADA que ele pudesse fazer a respeito do erro que acabara de cometer. Nenhuma corda para puxar. Nenhum líder de equipe próximo para chamar. Um botão vermelho estava localizado a cerca de 30 passos de distância. Ele poderia andar até lá e apertar o botão, mais isso iria paralisar imediatamente toda a linha. Ele então de fato teria um supervisor surgindo para "ajudá-lo". Mas ele provavelmente não gostaria da "ajuda" que iria obter.

Dessa forma, ele não fez nada. Até hoje, ninguém sabe o que aconteceu por lá, exceto esse trabalhador e eu. (Uma boa alternativa seria simplesmente colocar uma etiqueta no veículo com o problema, para que ele pudesse ser solucionado posteriormente. Essa alternativa não estava disponível para ele ou ele não sabia dela ou optou por não utilizá-la.) Mas a comparação com o processo da NUMMI/Toyota não poderia ter sido mais dramática.

Então, o que mudou a cultura na NUMMI não foi as noções abstratas de "envolvimento dos funcionários" ou "organização de aprendizado", ou até mesmo "cultura". O que mudou a cultura foi dar aos funcionários os meios pelos quais eles pudessem realizar o seu trabalho com sucesso. Ao comunicar claramente quais eram as suas funções e fornecer o treinamento e ferramentas para lhes permitir realizá-las com sucesso. O desafio de incorporar a qualidade, combinado com o fornecimento dos habilitadores para fazer isso com sucesso transformou a nova-velha força de trabalho da NUMMI da pior na melhor. A força de trabalho transformada não podia esperar para mostrar ao mundo que podia gerar qualidade assim como qualquer um.

O processo andon stop-the-line é apenas um exemplo, mas ele é bom por dois motivos. Primeiro, relaciona-se diretamente a como as pessoas realizam seu trabalho NESSE MOMENTO. Para cada um de nós, cada dia, cada momento de trabalho surge à nossa frente. Como estamos preparados para responder? O sistema andon não é apenas um conjunto de manuais e princípios de treinamento - é como o trabalho é realizado.

Em segundo lugar, no âmbito prático, a "mudança cultural" mais importante e difícil que precisa ocorrer em uma transformação enxuta gira em torno do conceito amplo de problemas. Qual é a nossa atitude em relação a eles? Como pensamos sobre eles? O que fazemos quando os identificamos? O que fazemos quando alguém identifica e expõe um problema? O processo andon (e toda a base do jidoka) engloba desenvolver a qualidade por meio da exposição de problemas. Algumas vezes esses problemas são criados por nós. Eles podem ser uma questão muito pessoal e ameaçadora.

Nenhum problema é problema

Cada pessoa em uma função de supervisão, incluindo líderes de equipe, visitou a Cidade Toyota para duas ou mais semanas de treinamento na fábrica de Takaoka. O treinamento incluiu longas horas de palestras, mas, com maior importância, o treinamento prático on-the-job no qual eles trabalharam juntos com seus colegas para aprender qual seria seu trabalho ao voltarem para a Califórnia. No final de cada tour de treinamento, perguntamos aos treinandos o que mais desejariam levar de volta com eles para Fremont de tudo o que viram na Toyota. Sua resposta foi invariavelmente a mesma: "A capacidade de focar a resolução de problemas sem acusações e sem procurar colocar a culpa em alguém. Aqui é os 'cinco por quês'. Em nossa casa, estamos acostumados com os 'cinco quem'". Chamar a atenção para o problema para solucioná-lo, ou para o comportamento para alterá-lo, mas não para o indivíduo por estar apenas "errado". (Isso não significa que os instrutores de Takaoka não eram duros nos problemas. Eles eram. E se os problemas se repetem ou o mesmo indivíduo repete o mesmo erro, os indivíduos serão repreendidos de maneira veemente e clara.)

Os "problemas" eram de fato vistos de maneira completamente diferente. Os americanos gostam de responder "sem problemas" ("no problem") quando perguntados como as coisas estão indo. Uma frase conhecida e usada com entusiasmo por cada antigo membro da NUMMI era a palavra japonesa para "sem problemas", que proferida com o típico sotaque americano, soava bastante como "Segunda à noite" ("Monday night"). Portanto, quando os instrutores japoneses tentavam perguntar como determinados problemas estavam sendo enfrentados, era possível ouvir os funcionários americanos da NUMMI gritando alegremente "Segunda à noite!". A resposta para isso dos japoneses era, "Nenhum problema é problema". Há sempre problemas, ou questões que precisam de algum tipo de "contramedida", ou maneiras melhores de realizar uma determinada tarefa. E enxergar esses problemas é o ponto crucial do trabalho do gerente.

O primeiro caso que conheço de um gerente da Toyota proferindo a agora famosa citação "Nenhum problema é problema!" foi o Sr. Uchikawa (que também mencionei na semana passada). Como gerente geral de Controle de Produção—indiscutivelmente a área da Toyota de maior especialização operacional única - o Sr. Uchikawa tinha uma equipe de seis gerentes da GM de nível médio muito inteligentes trabalhando para ele. Sendo gerentes da GM jovens e muito inteligentes, eles tinham uma resposta pronta sempre que o Sr. Uchikawa lhes pedia para relatar como as coisas estavam indo - "Sem problemas". A última coisa que queriam era o seu chefe metendo o nariz nos seus problemas. Finalmente, o Sr. Uchikawa explodiu, "Nenhum problema é problema! O trabalho dos gerentes é enxergar problemas!"

As ferramentas famosas do Sistema Toyota de Produção são todas projetadas em torno de facilitar a identificação de problemas, facilitar a resolução de problemas, e facilitar o aprendizado com os erros. Facilitar o aprendizado com os erros significa mudar nossa atitude perante eles. ESSA é a mudança cultural lean.

Mas, perguntas permanecem

Mas, há de fato algumas perguntas sem reposta que continuam apesar do sucesso da NUMMI. Perguntas sobre como uma empresa, sua empresa, poderá realmente fazer isso.

A NUMMI era um empreendimento que misturava instalações antigas e totalmente novas. Ela ocupava edifícios antigos com uma força de trabalho antiga, mas a NUMMI foi verdadeiramente renovada, com um novo nome (o nome "NUMMI" para New United Motor Manufacturing, Inc. deveria soar graciosamente como "New Me"), chefes, sistema operacional e caráter. Mas o que acontece quando você entra em uma operação em andamento que possui suas próprias maneiras de fazer as coisas, tradições arraigadas, e talvez um ambiente instável e até mesmo caótico?

Treinamento - qualquer um que supervisionava alguém no início das atividades começou sua carreira na NUMMI com uma experiência na Cidade Toyota, seguindo um mentor, vendo em primeira mão como a Toyota faz isso, absorvendo a cultura e aprendendo seu trabalho, sua função. Nos primeiros anos, cerca de 600 indivíduos da NUMMI - qualquer um que supervisionava alguém - visitaram o Japão para pelo menos duas semanas de treinamento intensivo.

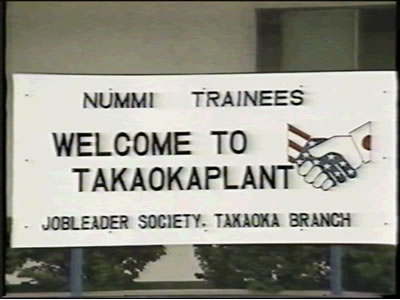

Essa foto é do primeiro grupo de supervisores de produção (Grupo e Líderes de Equipe) que visitou a Toyota no Japão para duas semanas de treinamento intensivo em junho de 1984.

Ele era combinado com certa de 400 tours de três meses dos instrutores da Toyota do Japão que iriam trabalhar lado a lado com seus colegas na NUMMI. Era um enorme investimento que poucos consideravam que poderiam arcar. É possível ter sucesso sem ESSE investimento tão grande? E se por acaso você não tivesse (como a NUMMI tinha) acesso a uma fábrica que era um modelo de produção enxuta para aprender com ela?

Os Líderes de Equipe da Toyota se organizaram informalmente em algo que chamaram de Sociedade de Líderes de Trabalho (Hanchokai). A chegada dos treinandos da NUMMI representava um grande evento cultural para a força de trabalho da Fábrica de Takaoka (e, no final das contas, para toda a Toyota), como era para o pessoal da NUMMI.

Produto e processo - toda a parte física. A verdade é que havia uma enorme diferença entre montar um Olds Ciera e um Corolla. Comparado aos produtos com os quais os trabalhadores da fábrica estavam acostumados, o Chevy Nova praticamente se montava sozinho. Acrescente os processos, layouts e rotinas de trabalho elaborados pela Toyota, e uma melhoria dramática no desempenho estava praticamente assegurada.

Gestão. Eu sempre destaquei, como fiz acima, que a força de trabalho da NUMMI era a mesma força de trabalho que esteve lá antes. Isso é verdade. O que algumas vezes não tenho tempo para acrescentar é que, sim os trabalhadores eram os mesmos, mas os gerentes ... todos os gerentes eram novos. Eles podiam ter vindo da GM, Toyota ou ter sido contratados externamente, mas eram novos na NUMMI.

E é o processo de gestão que realmente faz todo esse projeto de produtos e processos cuidadosamente desenhados funcionar bem.

A questão do gerenciamento

Se observarmos as batalhas constantes da GM e algumas das batalhas mais recentes da Toyota, temos que reconhecer que há muitas questões sobre gerenciamento que continuam sem resposta.

Eu saí da Toyota em 1994. Naquela época, a GM ainda não tinha aprendido a produzir um carro pequeno de maneira lucrativa. E também não tinha "aprendido" o Sistema Toyota de Produção. Muitos indivíduos da GM aprenderam o TPS muito bem, mas a GM como instituição ainda não sabia o que fazer com isso. Demorou até o final da década de 1990 para eles começarem a avançar.

O primeiro pessoal da GM que voltou foi rapidamente engolido pelo sistema GM. A empresa sabia que eles precisavam ser colocados juntos, como um grupo, para ter um impacto, mas geralmente eram espalhados pela organização. Mas a GM continuou enviando pessoas e elas continuaram aprendendo. No final da década de 1980, os graduados da NUMMI criaram uma versão GM do sistema Toyota - eles a batizaram de Produção Síncrona - e estavam ministrando treinamento para as pessoas em grande escala. Na década de 1990, a GM decidiu levar isso a sério e colocar todo o sistema em operação. Tomar essa decisão foi muito difícil nos EUA. Eles primeiro foram para a Europa, então para a América Latina e, após sentirem que realmente sabiam o que estavam fazendo, implementaram finalmente o sistema nos EUA. Atualmente a GM possui fábricas que indiscutivelmente são muito semelhantes às da Toyota em termos de qualidade e produtividade. Padrão mundial.

Olhando para trás, a GM levou cerca de 20 anos para fazer um progresso visível sério no seu aprendizado lean (essa é apenas a minha opinião - meus amigos da GM podem discordar dessa avaliação, mas certamente a empresa levou pelo menos 10 a 15 anos). Talvez esse seja o prazo necessário. Grande parte do progresso foi possibilitado pela mera perda de clientes para os concorrentes e massa crítica. Conforme um número cada vez maior de pessoas aprendia na NUMMI enquanto mais e mais funcionários antigos se aposentavam, no final das contas a situação mudou. Um momento de virada.

Ainda há questões sérias sobre o sucesso da GM em absorver totalmente todas as lições da NUMMI. A primeira refere-se às pessoas e gestão. As pessoas estão empenhadas, em todos os níveis, em expor problemas e fazer melhorias? Os gerentes estão empenhados em desenvolver subordinados e incentivar idéias dos mesmos? As novas fábricas de padrão mundial da GM continuam melhorando e se adaptando ou estão apenas operando de acordo com seu novo belo design? Não há situação constante, portanto, as coisas estão melhorando ou piorando. Qual é o caso? A maneira na qual a GM está abraçando o lado humano da mentalidade enxuta é a chave de como essas perguntas serão respondidas.

A segunda gira em torno de outro aspecto do papel da administração, definir e elaborar uma visão ou sentido de propósito que pode guiar a organização em um prazo mais longo.

Deming chamou isso de constância de propósito. Seu oposto é a destruição de todos os esforços de mudança, o POM, programa do mês. Pode haver alguma dúvida de que manter ambos os olhos nas avaliações de 90 dias de Wall Street - avaliações de 90 dias para um setor que opera em um ritmo mais próximo a quatro anos - é um motivo para o declínio de Detroit? E não é coincidência que a maioria dos CEOs de Detroit - e quase TODOS da GM - tem sido profissionais de finanças. Você não pode gerir uma empresa automobilística global com base em cálculos de Retorno sobre o Investimento de curto prazo. Tenho grande esperança no futuro da Nova GM, mas devo dizer que foi uma decepção o fato de cada pessoa que Obama nomeou para a Força Tarefa do Setor Automotivo ser um profissional de finanças que não sabe nada sobre o setor automotivo. E, agora, o novo chairman da GM é um cara da área de telefonia? Suas primeiras observações, conforme publicadas na imprensa, poderiam ser extraídas textualmente do playbook de Roger Smith do início da década de 1980. Ele enxergou o problema: A GM precisa de "sólidos gerentes de linha de produtos". Boa sorte Nova GM.

Propósito, Processo, Pessoas

Em uma coluna passada, "Sobreviver para ganhar dinheiro ou ganhar dinheiro para sobreviver?" Utilizei a estrutura Propósito, Processo, Pessoas do LEI para examinar o aprendizado da GM com a NUMMI. Ao contrário da opinião popular, a GM aprendeu MUITO com a NUMMI/Toyota sobre processo, com um nível de sucesso muito maior que a maioria dos observadores percebe. Suas fábricas agora possuem um padrão mundial de qualidade e produtividade. Mas gostaria de insinuar que a GM nunca foi longe o suficiente na parte das pessoas. Lembra-se da cena no ano passado em Washington do chairman do UAW sentado lado a lado com os CEOs das Três Grandes de Detroit? Pena que eles não tenham tentado trabalhar conjuntamente como fizeram há muitos, muitos anos.

Talvez, ainda mais importante, poderia ser que o sentido da GM do seu próprio propósito fosse totalmente diferente do da Toyota? A pergunta "O que estamos fazendo aqui?" é importante para uma organização, e que recebe uma atenção notoriamente inadequada. Sugiro que a diferença de propósito entre a GM e Toyota pode ser resumida de maneira simples: Estamos aqui para sobreviver para ganhar dinheiro ou para ganhar dinheiro para sobreviver?

Tanto a Toyota quanto a GM querem ganhar dinheiro. Claro. E ambas querem sobreviver. Mas a diferença entre um propósito corporativo de sobreviver para ganhar dinheiro versus ganhar dinheiro para sobreviver é aquela que faz uma grande diferença. E, se o aprendizado é o elemento essencial para julgar o impacto da NUMMI, pode ser apenas que o propósito não seja algo que você simplesmente aprenda.