A Estabilidade Produtiva é a situação onde o processo ou fluxo produtivo é mantido dentro do planejado, sob a visão do tempo Takt e do comportamento dos 4M’s. Existem muitas maneiras de mensurar se um processo ou fluxo está estável.

Este artigo tem como objetivo apontar os indicadores para acompanhar a instabilidade produtiva, as maneiras de medição, divulgação e intervenção para se reduzir os desperdícios e resolver os problemas. Apresentaremos a maneira como isso era feito na Toyota do Brasil (ver o artigo “Estabilidade na produção da Toyota do Brasil”) tanto com os indicadores de processo quanto no nível da planta.

1. MENSURAÇÃO E INDICADORES A NÍVEL DE PROCESSO

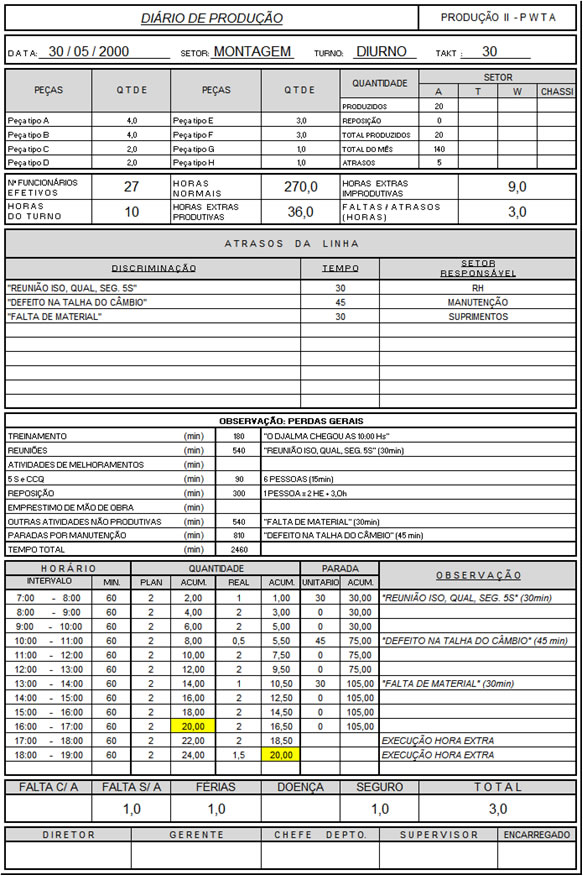

Para cada processo básico como estamparia, armação, usinagem, pintura, tratamento térmico, injeção etc, o supervisor e a chefia imediata elaboravam o “Relatório Diário de Produção” contendo 5 folhas de tamanho A4, e onde eram medidos basicamente os seguintes indicadores:

- Quantidade produzida (volume produzido de acordo com o plano de produção mensal);

- Cálculo da produtividade através do número de horas disponíveis em função da mão de obra que era destinada à produção do dia;

- “Downtime” (horas em que a produção parava por ocorrência de algum tipo de desperdício ou problema);

- Absenteísmo e capacitação (multi-funcionalidade);

- Qualidade.

Na primeira figura (ver figura 1), os dados básicos anotados eram a quantidade produzida, com o quadro de acompanhamento da produção reproduzido na parte inferior para a observação horária do aparecimento de irregularidades. Se os desperdícios ou problemas não aconteciam, a produção planejada era alcançada (ver quadro de acompanhamento dos problemas e as reações necessárias nos artigos: “A cadeia de ajuda” e “Como operar um andon”).

Figura 1: Diário de produção

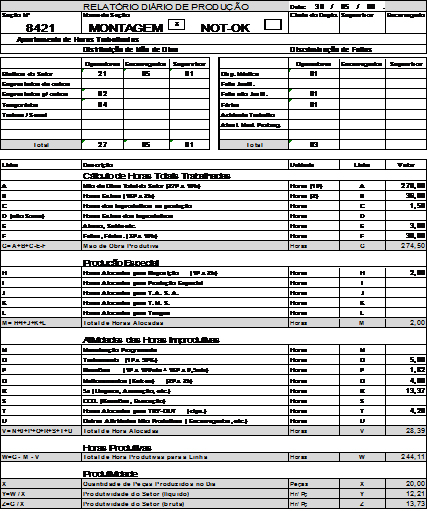

Na segunda folha (ver figura 2) calculávamos a produtividade conforme o exemplo abaixo, observando os dados da primeira folha:

(I) Volume produzido no dia: 20 peças

Retirado da primeira folha, com a possibilidade de se produzir frações de unidades, pois quando acabava o período produtivo a peça poderia estar parcialmente completada.

(II) Mão de obra produtiva:

(A) Total da Mão de obra do setor: exemplo, 27 pessoas x 10 horas = 270 horas

(B) Horas extras no período: 18 pessoas x 2 h = 36 horas

(C) Horas dos improdutivos no setor (supervisor ajudou): 1,5 h

(D) Horas extras dos improdutivos: 0 h (não soma)

(E) Atrasos e saídas da mão de obra (somadas): 3,0 h

(F) Faltas e férias da mão de obra (somadas): 8,4 horas

(G) Total = A + B – C – E – F = 274,5 horas

(III) Mão de obra para reposição de peças:

(H) Horas alocadas: 2,0 horas

- Observação: Havendo outros tipos de produção de peças especiais, os mesmos eram lançados como (I), (J), (K), (L)

(M) Total = (H) + (I) + (J) + (K) + (L) = 2,0 horas

(IV) Atividades improdutivas: tanto máquina quanto pessoas ficando paradas

(N) Manutenção:

(O) Treinamento: 5,0 horas

(P) Reuniões: 1,82 horas

(Q) Melhorias: 4,0 horas

(R) 5S: 13,37 horas

(S) CCQ:

(T) Try-out: 4,2 horas

(U) Outros:

(V) Total: = (N) + (O) + (P) + (Q) + (R) + (S) + (T) + (U) = 28,39 horas

(V) Horas produtivas:

(W) = (G) – (M) – (V) = 244,11 horas

(VI) Calculo da produtividade:

(X) Volume produzido = 20 peças

(Y) Produtividade liquida = (W) / (X) = 21,21 horas/peças

(Z) Produtividade bruta = (G) / (X) = 13,73 horas/peças

Desse modo, observando a diferença entre a produtividade bruta e a líquida, sabíamos que a diferença era a ociosidade (desperdício da mão de obra) e quantas horas eram gastas para se produzir uma unidade. Essa análise era feita por todos os setores diariamente.

Figura 2: Cálculo da produtividade bruta e líquida

Na terceira folha (ver figura 3) era analisado o “downtime” através da observação do quadro de acompanhamento da produção, e utilizando o “Gráfico de Ishikawa + 5 Por quês” o supervisor analisava os problemas detectados, identificava a causa raiz, e uma possível contra-medida era determinada pelo supervisor. Importante ressaltar que antes dessa fase (onde o problema já aconteceu), o líder da área era responsável por tomar as atitudes emergenciais.

Figura 3: Análise do downtime

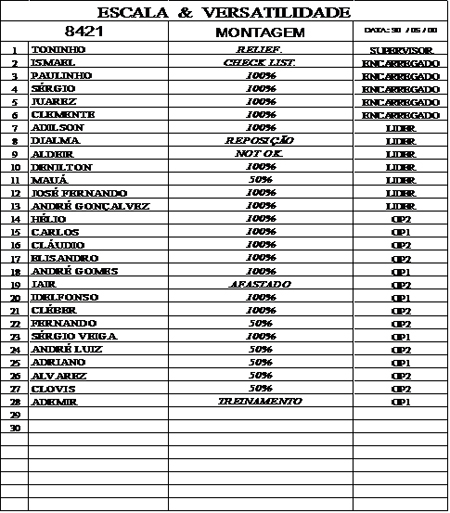

Na quarta folha (ver figura 4) era observado a análise do absenteísmo da área e o nível de treinamento (matriz de versatilidade). Ao executar a reunião diária de 5 minutos, o líder através do kanri-ban procedia com a escala das pessoas e apontava nessa folha as discrepâncias entre o que o posto de trabalho exigia e quem ocupou tal posto. Esse procedimento era realizado para se identificar com que freqüência tais problemas ocorriam e assim eliminar o problema com o treinamento adequado para o funcionário.

Figura 4: Análise da multi-funcionalidade

Na quinta folha (ver figura 5) eram anotadas as quantidades de peças defeituosas e qual o local e o tipo de problema que gerou o erro.

Figura 5: Análise dos defeitos da produção

Todos esses dados eram coletados diariamente e enviados para a Direção fazer a analise, voltando assinado e no mesmo dia feito o lançamento dos dados no sistema pelos responsáveis (supervisores) de cada área. Havendo erros ou revisões, os mesmos voltavam à chefia da área produtiva e retornavam para nova apreciação.

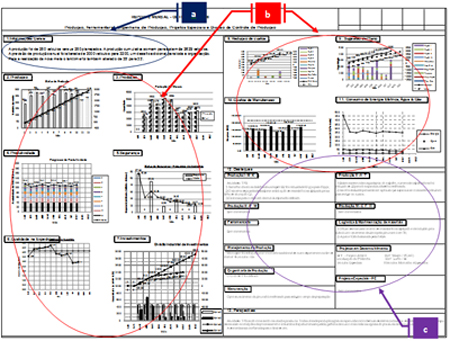

O Departamento do PCP, com base nos dados e indicadores de todas as áreas, elaborava um A3 mensal (ver figura 6), o qual era enviado para a matriz e para as diretorias envolvidas.

2. MENSURAÇÃO E INDICADORES A NIVEL DA PLANTA

m um formato A3 (ver figura 6), o Departamento do PCP elaborava o Relatório Mensal (“Monthly Report”), com os seguintes tópicos: Informações Gerais, Status da produção (indicadores), Pontos importantes e Perspectivas.

Figura 6: Indicadores de estabilidade

No campo “Informações Gerais” (ver figura 6 item “a”), era observado a produção planejada x real, o acumulado no ano, reajustes na programação da produção em função das mudanças de vendas e a necessidade de reajuste ou não do Takt Time.

No campo “Status da produção” (ver figura 6, item “b”), eram disponibilizados os indicadores medidos mensalmente tais como:

- Produção de veículos aprovados (unidades/mês),

- Produção das peças de reposição e de outras plantas (unidades/mês),

- Produtividade parcial de cada processo e o acumulado para o produto padrão ou maior volume(Hh/unidade),

- Níveis de acidentes (frequência), sendo que esses dados eram tratados pela área de Segurança em conjunto com a Produção, através dos formulários A4 preenchidos pela supervisão e liderança quando os mesmos aconteciam,

- Níveis de qualidade (médias de defeitos/unidade),

- Realização dos investimentos planejados e realizados, onde esses dados eram tratados por cada área responsável, através dos formulários A4 preenchidos pela supervisão e liderança quando os mesmos se realizavam ou não,

- Redução do custo por processos (valor/unidade), também através de formulários A4 emitidos pelas áreas responsáveis,

- Quantidade de sugestões implementadas (quantidade/mês),

- Custos de manutenção planejado e realizado,

- Acompanhamento do consumo energético e de água (valor/unidade).

Todos os indicadores acima tem suas metas estabelecidas pela direção (Hoshin) e informadas no ano anterior, para que cada área faça seu planejamento e apresente seu documento A3 informando como farão para alcançar os objetivos.

No campo “Pontos Importantes” (ver figura 6 item “c”), cada área produtiva precisava reportar as principais atividades ou kaizens realizados (ver figura 7) ou em andamento necessárias para se atingir as metas traçadas, e no campo “Perspectivas” o PCP colocava mensagens comentando todo o desempenho da planta em função das metas estipuladas.

Figura 7: Exemplos de kaizen

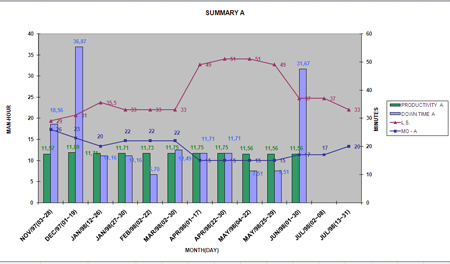

3. ACOMPANHAMENTO DOS INDICADORES

No nível do processo, os lideres, supervisores e chefes monitoravam cada um dos indicadores descritos através de gráficos atualizados diariamente (ver figura 8), e expostos em “quadros” para fazer a gestão visual (ver figura 9).

Figura 8: Gráfico de monitoramento da produtividade x downtime

Figura 9: Quadro para gestão visual dos indicadores

Fonte: Alcoa – II Forum Lean NE (2007)

Conforme a meta estabelecida no A3 Relatório mensal ( “Monthly Report”) e a analise diária dos indicadores a nível de processo, o não cumprimento do estabelecido também desencadeava a “cadeia de ajuda”, para se analisar os problemas ou desperdícios e agir conforme a urgência ou necessidade.

E no nível de planta, os indicadores eram acompanhados em reuniões mensais da direção e os indicadores abaixo da meta eram analisados e discutidos por todas as áreas presentes, para a interação de todos com as dificuldades e o compartilhamento de idéias ou novas ações.

4. CONCLUSÃO

Os indicadores para a estabilidade produtiva são fatores determinados pela direção para se verificar o andamento dos trabalhos dentro do que foi planejado, com o menor custo possível. Também são importantes orientadores para a liderança, pois sempre que estiverem abaixo das metas estabelecidas (hoshin) mostrarão que medidas devem ser tomadas com urgência.

Em nossa jornada lean fora da Toyota, temos visto que muitas empresas já colocaram quadros de gestão visual de indicadores para se monitorar a estabilidade, mas como nos exemplos dos quadros de acompanhamento da produção, os mesmos não tem a mesma eficácia pois não existe o hábito de se medir com freqüência, refletir e analisar para se entender os números, e quando necessário executar correções para se alcançar os objetivos.

Para tanto, a disciplina é importantíssima e deve ser mantida para termos a medição, a reflexão, e a discussão dos envolvidos sempre que houverem desvios, desencadeando em redirecionamentos para toda a empresa.

Ao observarmos o método cientifico do “PDCA”, a medição dos indicadores seria o “C” de “check” e a maioria das empresas que começam a jornada lean nem chegam a medir seus resultados, ou se enganam com indicadores que não representam a realidade. A maioria planeja (“P”), desenvolve (“D”) e param por ai. Se não houver a medição e conseqüente reação (“A”) de maneira contínua e repetida, o ciclo de melhoria não prossegue e podemos continuar a tomar decisões subjetivas e não as necessárias.

E uma ultima reflexão, a medição dos indicadores para muitos pode representar o final de um ciclo, mas para os pensadores lean é o inicio de um novo ciclo de melhorias, que se for sustentado pela padronização, trará grandes ganhos ao longo do tempo.