“Todos os males da organização aparecem no chão de fábrica.”

John Shook

Mary shelley ataca!

Como o novo gerente do local, eu estava tentando ser respeitoso com tudo que via. Aprendi que sempre há uma razão para as coisas serem do jeito que são. Talvez não um grande motivo, mas um motivo que fazia sentido na época. Então entrei na sala de produção. Ela havia sido instalada recentemente e foi apresentada como sendo muito lean. Na realidade, era um processo “Frankenstein” – um monte de conceitos lean costurados juntos.

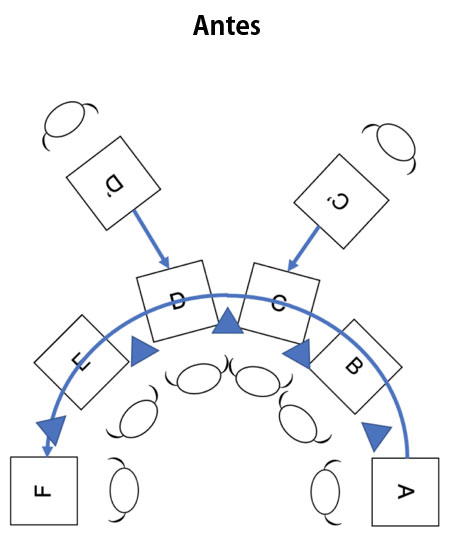

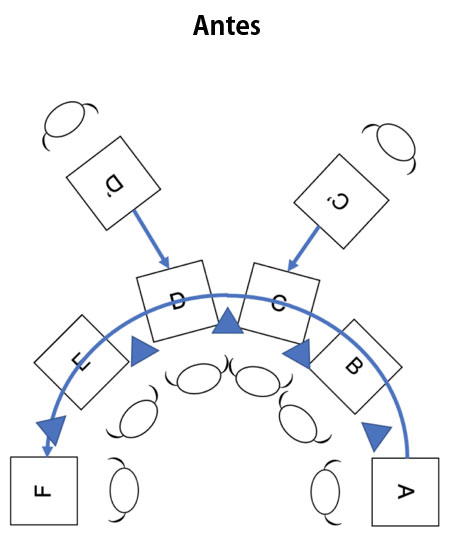

Era um fluxo de uma só peça até chegar aos buffers rotativos de seis peças entre cada estação, que se moviam em círculos em plataformas giratórias. Não tinha cadeiras, mas não havia tempo de máquina suficiente para permitir que os operadores passassem para outra operação. Eles tinham que ficar lá o dia todo como se estivessem de guarda no Palácio de Buckingham. A célula era em forma de U, mas era difícil tirar proveito dessa configuração – seu único impacto era tornar a entrega de material um desafio. E assim começou o trabalho de coleta de dados de movimento, dados de máquina e outras informações de processo para reconfigurar essa tentativa bem intencionada e transformá-la em algo melhor.

Lentes para enxergar melhor

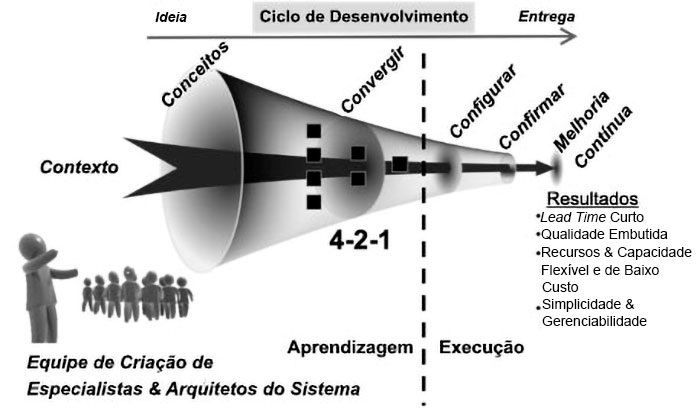

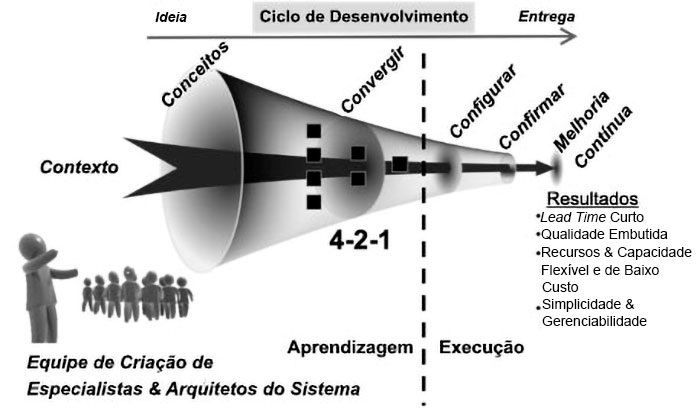

Nosso livro recente, “The Power of Process”, apresenta as estruturas específicas (6CON) para as pessoas olharem e projetarem adequadamente um novo processo enquanto otimizam os recursos de criação de valor. O enquadramento é aplicável à criação de qualquer processo que envolva pessoas, tecnologia ou equipamentos, seja a aplicação em manufatura, saúde, serviços, varejo ou qualquer outro setor. Essa estrutura pode resultar em uma melhoria de 30% a 50% em segurança, qualidade inicial, lead time do cliente, eficiência de capital, produtividade da mão de obra, espaço físico e muito mais, que pode somar milhões de dólares por ano e um retorno de até 10 vezes.

Modelo 6CON para a criação de um processo lean (The Power of Process, Zayko & Ethington, 2021)

Modelo 6CON para a criação de um processo lean (The Power of Process, Zayko & Ethington, 2021)

Nos próximos meses, lançaremos uma série de artigos focados nos seis quadros que compõem o modelo 6CON – Contexto, Conceitos, Convergir, Configurar, Confirmar e Melhoria Contínua. Este artigo inicial nos ajuda a falar sobre a importante integração do desenvolvimento de produtos e processos.

Modelo 6CON para a criação de um processo lean (The Power of Process, Zayko & Ethington, 2021)

Ao escrever o livro, discutimos a melhor forma de contar a história para compartilhar efetivamente a interação do sistema social e técnico que é necessária para alcançar uma criação de processo excepcional. Escolhemos um produto industrial (um interruptor de alta tensão) construído em um ambiente de fabricação e baseamos a história em um exemplo da vida real. Uma razão pela qual escolhemos o interruptor de alta tensão é que é um produto físico e tangível que é mais fácil para o leitor visualizar, mesmo que não seja de uma organização baseada em produtos ou manufatura. Seu “produto” pode ser um caminho clínico para o paciente, uma experiência do cliente de varejo ou outra atividade.

Matérias de fabricação

Uma razão mais importante pela qual escolhemos este exemplo é que a manufatura ainda é um enorme impulsionador do poder econômico, apesar de seu papel diminuído em muitos países desenvolvidos nas últimas décadas. Nos Estados Unidos, a indústria manufatureira sozinha representaria a 8ª maior economia do mundo. O gasto em Pesquisa e Desenvolvimento (P&D) nos EUA em fabricação e processos é de quase US$ 300 bilhões anualmente, com outros US$ 200 bilhões gastos em novos equipamentos de capital para fabricação e quase US$ 60 bilhões em instalações para todos os equipamentos. Mais de 12 milhões de pessoas estão empregadas na indústria de manufatura nos EUA, incluindo quase 1 milhão de engenheiros – 25% do total de engenheiros no país. A maioria das empresas em todo o mundo gasta na faixa de 3% a 15% de sua receita anual em investimentos em P&D. Além disso, a pandemia da Covid-19 e outros eventos mundiais nos lembraram de quão frágeis são nossas cadeias de suprimentos estendidas – uma percepção que pode anunciar uma grande onda de investimentos.

Apesar de todo o crescente investimento em pessoas e recursos de capital para processos de fabricação em todo o mundo, entretanto, a maioria das organizações não possui uma abordagem padrão para criar novos processos. Isso resulta em um gasto excessivo de capital e excesso de trabalho manual na faixa de 30-50% (com base em nossos mais de 25 anos de experiência, estimamos que menos de 10% das organizações têm uma abordagem padrão para o design de processos lean, que é integrado com o desenvolvimento de novos produtos).

Está nos detalhes

Quando nos aprofundamos, encontramos uma falta básica de compreensão por parte daqueles que projetam o novo processo. Às vezes, os tempos de ciclo e sua relação com um tempo takt foram calculados, mas na maioria das vezes não. Quando começamos a questionar os rendimentos projetados, os tempos de troca, o dimensionamento dos lotes, as trajetórias de movimento e as opções de balanceamento, as informações se tornam ainda mais obscuras. Essencialmente, a organização e seus gerentes estão dispostos a gastar dinheiro significativo em capital, mas têm apenas uma vaga compreensão do porquê. Mais uma vez, isso é normal e continuará sendo normal, porque ninguém nunca pergunta no final: “conseguimos o valor do nosso dinheiro ou alcançamos nosso objetivo?”. Um número financeiro abrangente pode ser examinado (ou talvez o momento do lançamento), mas com que frequência as causas reais de quaisquer variações são identificadas e compartilhadas para aprendizado? Geralmente nunca.

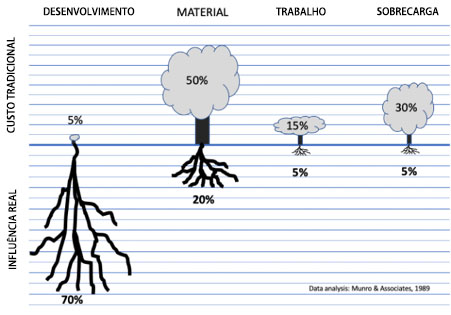

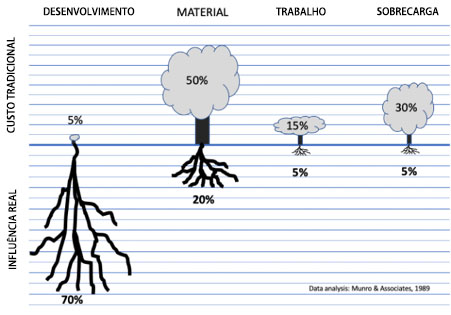

The Cost Forest: Development's Actual Influence on Cost (The Power of Process, Zayko & Ethington, 2021)

The Cost Forest: Development's Actual Influence on Cost (The Power of Process, Zayko & Ethington, 2021)

Dada essa atividade limitada de desenvolvimento de processos iniciais, há uma necessidade crítica de mudar a abordagem para criar novos fluxos e processos de valor, e uma ótima maneira de atender essa necessidade é através do poder da narrativa. Existem muitas pessoas bem-intencionadas e inteligentes que, ano após ano, criam processos carregados de problemas assim que são lançados. A 6CON é uma prática desenvolvida, e não um conjunto de ferramentas, para mover o desenvolvimento do processo de uma organização de decisões individuais para uma abordagem holística. E uma vez que 70% ou mais do custo de um produto ou serviço é normalmente bloqueado quando os projetos são selecionados, é uma enorme vantagem competitiva para as poucas empresas que perceberam isso.

The Cost Forest: Development's Actual Influence on Cost (The Power of Process, Zayko & Ethington, 2021)

The Power of Process foi escrito para conectar uma transformação realista com os desafios técnicos detalhados, bem como o engajamento das partes interessadas, cada uma com seus próprios preconceitos. Pontos-chave e ações obrigatórias são oferecidos ao longo do livro para reforçar o aprendizado do específico para o geral. No estudo de caso, uma equipe de trabalho capacitada é encarregada de desenvolver uma única linha de produção para um novo produto. À medida que a história se desenrola, eles criam um processo aprimorado que economiza US$ 5,6 milhões (retorno de 9x) no curto ciclo de vida do produto, além de outros benefícios mensuráveis em qualidade, ergonomia e entrega. Para um benefício ainda maior, eles estabelecem uma nova forma de trabalhar e engajar as pessoas que pode ser aplicada a todas as atividades futuras de criação de processos para minimizar o “touzen” pós-lançamento – o retrabalho que acontece com processos mal desenhados, que frequentemente estão disfarçado de kaizen.

Para fazer esse trabalho de desenvolvimento inicial corretamente e criar um processo lean sólido, é preciso enfrentar a complexidade da colaboração necessária e o ceticismo de melhoria contínua que as pessoas trarão para o projeto por causa de suas experiências passadas ruins. É nosso objetivo compartilhar o pensamento dentro de cada uma das estruturas 6CON e por trás dos conceitos para demonstrar a lógica pela qual cada uma pode derivar sua própria abordagem situacional, uma abordagem envolvente que aumentará o valor, evitando o desperdício em primeiro lugar.

Nosso chamado para o despertar

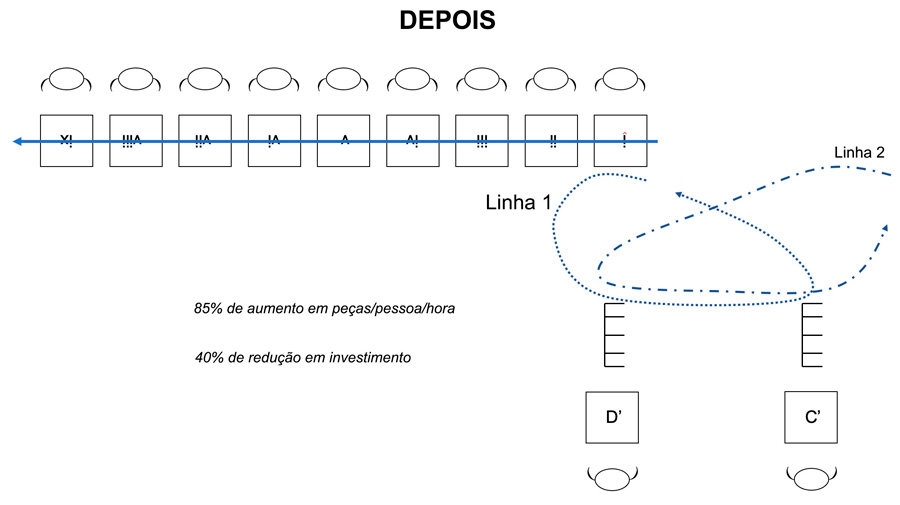

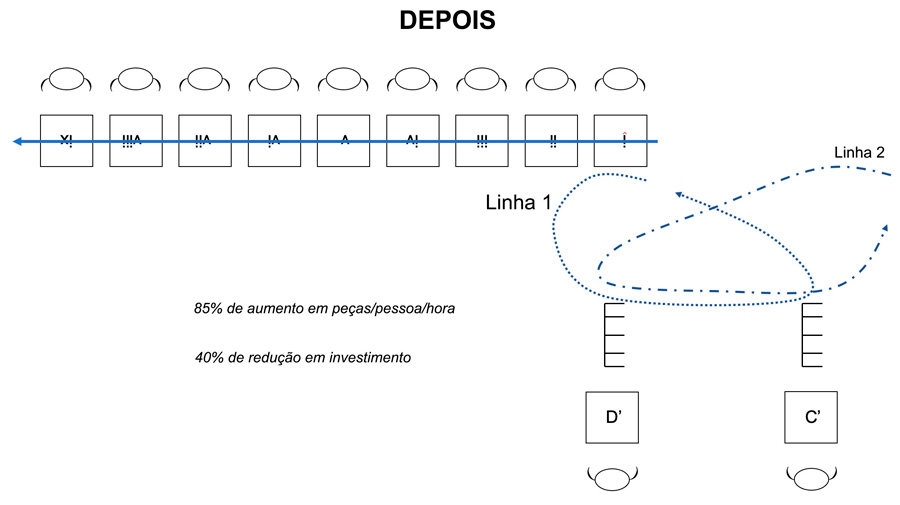

Para voltar à história que abriu este artigo, por favor, perceba que este não é um grande exemplo de criação de processo lean, mas um kaizen que não seria necessário se o processo certo tivesse sido projetado desde o começo. Com atenção aos detalhes do processo, a célula foi realmente reconfigurada de seis estações primárias para nove estações balanceadas dentro de um ou dois segundos de distância uma da outra. Isso significou que adicionamos três pessoas à operação, mas a produtividade, medida em peças por pessoa por hora, aumentou 85%. Dois processos de alimentação que estavam diretamente conectados à parte traseira da célula original foram desacoplados, e um pequeno supermercado foi estabelecido. Adicionamos estoque, mas com alguma simplificação das estações de submontagem, a equipe agora consegue alimentar duas células de montagem em vez de uma. O aumento da produtividade nos permitiu abrir mão da compra de mais uma célula, reduzindo o investimento em 40%.

Para citar Deming, “um sistema ruim sempre vencerá uma pessoa boa”. Grandes pessoas projetaram a primeira iteração desse processo, e ótimas pessoas aprenderam e redesenharam o processo aprimorado, mas se não tivéssemos refletido e perguntado como podemos evitar essa situação no futuro, teríamos continuado presos no jogo do retrabalho. Tivemos o nosso “despertar”. A próxima decisão foi nossa.