A jornada lean da Laerdal Medical é mais do que apenas melhorias de produtividade – trata-se de “ajudar a salvar vidas”. Ao longo das últimas três gerações, a família Laerdal liderou a empresa, com sede em Stavanger, Noruega, através da transformação de uma editora local de livros infantis e fabricante de brinquedos de plástico para uma organização global especializada em equipamentos e simuladores de treinamento médico – com fábricas na Noruega, na China, nos EUA e no México.

Desde o início dos anos 2000, a melhoria lean e contínua tem sido um dos pilares de sua estratégia de desenvolvimento e os ajudou a manter a produção de simuladores de ponta em uma região conhecida principalmente por sua indústria de petróleo e gás. Em outras palavras, eles foram capazes de prosperar em uma cidade de alto custo em um país de alto custo.

Como os praticantes lean estão muito familiarizados, manter a energia necessária para melhorar continuamente é provavelmente um dos maiores desafios que uma organização lean enfrenta, pois líderes, gerentes, operadores, ferramentas, métodos e modismos gerenciais vêm e vão enquanto a pressão de entrega é constante. Então, como manter e cultivar o espírito kaizen em uma organização que abrange três continentes e emprega algumas milhares de pessoas? Esta é uma pergunta que temos nos feito repetidamente nos últimos anos.

O início

A primeira vez que os gerentes e colaboradores da Laerdal Medical entraram em contato próximo com o pensamento lean foi durante uma implementação liderada por consultoria em 1998. No entanto, como costuma acontecer nesses casos, assim que os consultores saem, as ferramentas e os sistemas que haviam implantado começam a se desgastar, e no devido tempo, a empresa volta à estaca zero. Alguns anos depois, eles tentaram novamente. Dessa vez, eles se concentraram na implementação dos 5S. Seu primeiro avanço real, entretanto, veio quando a fábrica em Stavanger começou a experimentar com just-in-time e melhorias de qualidade. Ao longo de alguns anos, a equipe de liderança da fábrica conseguiu dobrar a produtividade e reduzir o custo de sucata em 75%, também interagindo com o departamento de desenvolvimento de produtos para corrigir problemas de design dos produtos que fabricavam em Stavanger na época. A última grande melhoria que eles fizeram foi reduzir pela metade os metros quadrados necessários para produzir sua linha de produtos de simuladores de ponta SimMan.

Na primavera de 2018, Torbjørn convidou um especialista lean para a fábrica e pediu uma avaliação honesta, e foi exatamente isso que ele recebeu. “É óbvio que você não se importa com a qualidade e não tem uma estratégia para as pessoas", foi o feedback direto, mas sincero que ele recebeu. A Laerdal sempre se preocupou com a qualidade de seus produtos e sempre foi um local de trabalho atraente, então não estava claro para eles o que o sensei estava dizendo.

Em termos lean, o cuidado com a qualidade é o ponto de partida para encontrar os problemas, que são a matéria-prima para o desenvolvimento das pessoas. Assim, a Laerdal iniciou um novo capítulo em sua jornada lean ao envolver as equipes de desenvolvimento de produtos em reuniões mensais na obeya para analisar e discutir a qualidade em conjunto. Defeitos, problemas de produção e problemas com peças fornecidas tornaram-se o foco dessas conversas.

Quando esse importante trabalho estava começando a dar frutos, Jon Åge Bergsagel-Larsen, líder do fluxo de valor das linhas de produtos com maior rotatividade e instigador de muitas iniciativas lean bem-sucedidas na fábrica de Stavanger, foi infelizmente diagnosticado com câncer; pouco depois, veio a Covid, obrigando todos a trabalhar remotamente e interrompendo efetivamente o trabalho colaborativo entre produção e desenvolvimento de produtos. Torbjørn e o outro líder de fluxo de valor, Hjarle Hagland, ficaram sobrecarregados com o trabalho relacionado à Covid, e os esforços de melhoria contínua começaram a se esgotar. O espírito kaizen estava lentamente se esvaindo.

Desenvolvimento de liderança com base no gemba

Determinados a reavivar o espírito, Torbjørn (que acabara de ser nomeado vice-presidente de manufatura e cadeia de suprimentos) e Hjarle (que substituiu Torbjørn como gerente de fábrica em Stavanger) ponderaram suas opções. No final, eles sentiram que o necessário para trazer o espírito kaizen de volta era um investimento nas pessoas e, mais especificamente, nos gerentes intermediários da fábrica.

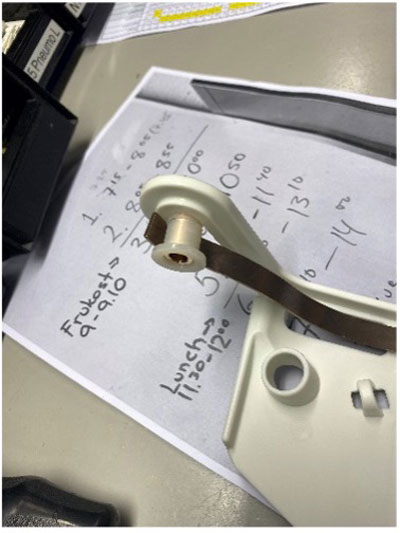

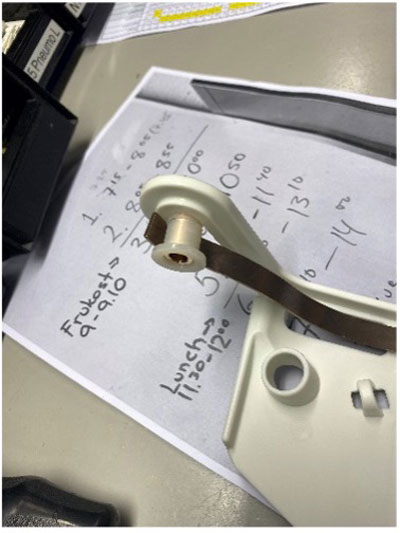

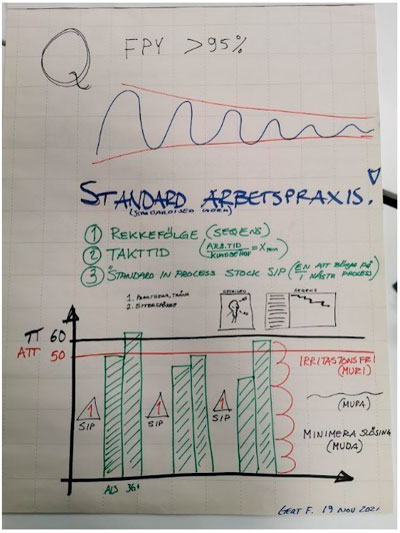

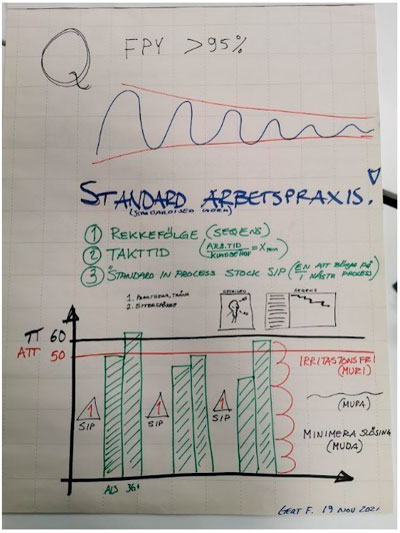

Depois de ler sobre o programa de desenvolvimento de liderança que Gert Frick havia desenvolvido na Volvo Cars, eles entraram em contato com Gert para perguntar se ele estaria interessado em executar um programa de treinamento semelhante em Stavanger. O objetivo foi lembrar às pessoas a importância do trabalho de melhoria, treinar a equipe de gestão da fábrica no Sistema Toyota de Produção e reacender o espírito kaizen em cada participante. Os primeiros alunos da lista eram os próprios Torbjørn e Hjarle. O objetivo era descobrir e corrigir problemas de qualidade para aumentar o rendimento da primeira passagem para 95%. Como o processo de montagem é quase totalmente manual, fazia sentido estudar a precisão do trabalho manual com as ferramentas clássicas do trabalho padronizado – o fundamento do STP.

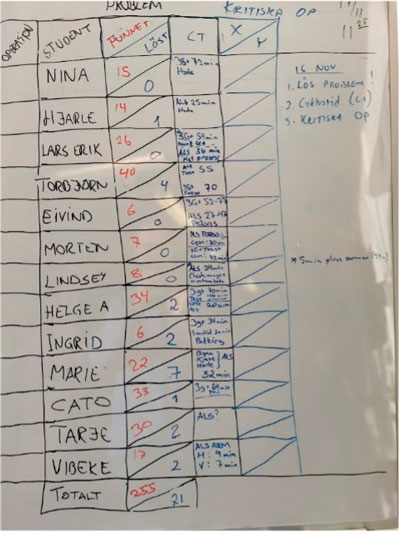

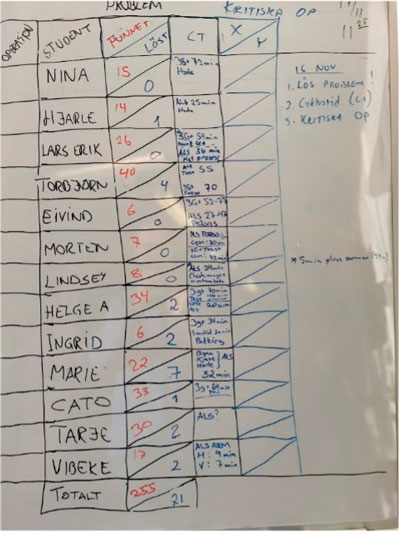

Dia 1 – Seja a mudança que você quer ver

“Para desenvolver os outros, primeiro é preciso desenvolver a si mesmo” soa como algo que Myagi-san diria. Mas para pessoas como Gert Frick, que treinaram e aprenderam diretamente com o sensei da Toyota, essa é a essência do lean. O lean é, antes de tudo, uma transformação da liderança. A transformação organizacional decorre da transformação pessoal dos líderes em uma organização. E como nosso sensei da Toyota nos ensinou, só se pode realmente aprender lean fazendo. Portanto, após uma breve introdução aos conceitos básicos do STP, os alunos – 12 gerentes da organização de Stavanger – fizeram parceria com um operador e foram enviados para estudar o trabalho de criação de valor no gemba. Depois de um tempo, os alunos foram solicitados a identificar instâncias de muri (sobrecarga) no processo, e um gráfico foi criado para rastrear os problemas encontrados, as contramedidas tomadas e os problemas resolvidos. O treinamento de observação continuou pelo resto do dia.

Dia 2 – Identificação de problemas, solução de problemas

Após uma reflexão matinal das atividades do primeiro dia junto aos operadores, os gerentes (ou alunos) voltaram ao chão de fábrica para continuar seu estudo sobre o trabalho de agregação de valor e com a tarefa de resolver o maior número possível de problemas para os operadores ao longo do caminho. Durante o dia, foram realizadas melhorias grandes e pequenas. Algumas foram implementadas imediatamente, e outras foram descartadas ou repensadas com base nas descobertas feitas durante os testes. Em outras palavras, os alunos estavam praticando o PDCA. Em um caso, um operador e um aluno reorganizaram a área de embalagem, livrando-se de uma cabine de solventes em desuso e movendo algumas máquinas pequenas para que o operador pudesse trabalhar em um fluxo mais suave. Até Gert e Eivind se envolveram quando uma pequena mesa de computador foi substituída por uma maior. Outras melhorias menores, como novas ferramentas e gabaritos, também foram testadas. Após o segundo dia, muitos novos problemas foram descobertos, e alguns foram resolvidos.

Dia 3 – Produção de takt, um salto de fé

O plano original era começar a produção de takt no dia quatro. Entretanto, isso foi adiantado em um dia para que pudessem executar a sequência completa de um takt tantas vezes quanto possível. Afinal, estamos falando de um tempo takt de 50 minutos. Uma falta de estoque prevista significava que só poderíamos produzir o mais fácil dos três modelos principais, e imediatamente veio à tona o quão desequilibrada era a produção. Depois de algumas repetições, Gert e os alunos, junto com Mattias, o líder da equipe, foram até a prancha Yamazumi para reequilibrar a linha. Voltando aos seus operadores especializados, os alunos continuaram a resolver problemas na linha. Eles também iniciaram uma discussão sobre as operações críticas dentro de cada submontagem (algo crítico para a qualidade e o alto nível de dificuldade) e quanto estoque padrão em processo era necessário no final de cada linha.

Dia 4 – Misturando

Reiniciando o treinamento às 7h da manhã (no mesmo horário em que os operadores vinham trabalhar), os alunos tiveram 15 minutos antes do primeiro takt começar para refletir sobre os aprendizados do dia anterior. Após algum trabalho em equipe inspirado pelas equipes de compra e distribuição, as peças foram adquiridas para que os alunos e operadores pudessem testar o produto mais avançado no takt. Como era esperado, a carga de trabalho em alguns dos subconjuntos significava que o tempo de ciclo ultrapassava o tempo takt em até 30 minutos. Não é algo que se pode simplesmente resolver com kaizen. Mais uma vez, isso levou a uma discussão sobre o equilíbrio entre Hjarle, gerente da fábrica e gerente interino do fluxo de valor, e Mattias, o líder da equipe. Os alunos continuaram seus esforços de solução de problemas e começaram a resumir seus aprendizados em grandes cartazes de papelão.

Dia 5 – O que vem a seguir?

O último dia da semana kaizen começou com uma breve rodada de reflexão e três execuções de produção em takt. Depois, todos se reuniram para uma rápida discussão final, durante a qual Gert falou sobre o potencial para o futuro. O dia terminou com cada aluno apresentando aos demais o que aprenderam e o que levariam para o futuro. Por fim, Gert e alguns alunos apresentaram suas descobertas aos outros gerentes seniores da Laerdal Medical.

Seguindo em frente

Indiscutivelmente, a parte mais difícil e elusiva do lean é cultivar o espírito kaizen e encontrar as pessoas que têm um brilho nos olhos quando se fala em melhorias. Contudo, este pode ser apenas um dos trabalhos mais importantes que os gerentes seniores são chamados a fazer: encontrar e promover pessoas que tenham energia para liderar melhorias e que possam apoiar o espírito kaizen. Outro problema importante de gestão, que sempre precisa ser abordado, é a participação real e voluntária em melhorias de qualidade. Isso, combinado com a solução crítica de problemas pela causa raiz, é como desenvolvemos as pessoas. Por fim, se você avançar para uma maior precisão com o tempo takt, você também deve pressionar a liderança para passar da cadeia de comando tradicional para uma cadeia de ajuda. Se você não estiver pronto para dar esse passo crucial de apoio verdadeiro, você nunca conseguirá uma mudança tão grande; em vez disso, as flutuações da variação normal continuarão agindo como liberação de pressão para a linha de produção. Se você seguir esse caminho do espírito kaizen, descobrirá problemas e oportunidades de negócios que nem sabia que tinha. Você está pronto para dar o próximo passo?