Como você cria uma cultura lean?

Bem, vamos começar com uma definição simples de cultura empresarial. Os principais pensadores de gestão, como Edgar Schein, definem a cultura de uma empresa como um conjunto compartilhado de valores, objetivos, atitudes e práticas que caracterizam uma organização. Uma cultura empresarial de sucesso é aquela que pode ser adquirida desde o mais novo colaborador de meio período até o CEO.

Sempre penso na cultura da empresa como sendo “a maneira como fazemos as coisas aqui”, o que pode ser um pouco simplista para alguns. Mas o que quero dizer é que, com o tempo, a maioria das empresas desenvolve alguma forma de cultura que aponta o caminho de como as coisas são feitas. A cultura de uma empresa pode conter elementos de estratégia na área de objetivos da empresa, mas é mais sobre as atitudes e práticas que respondem a pergunta “como é trabalhar aqui?”.

A pergunta “como você cria uma cultura lean?” indica que você está mudando de uma empresa tradicionalmente administrada por “lotes”. Essa transformação não é pequena: uma empresa lean pensa quase exatamente o oposto de uma empresa administrada tradicionalmente quando se trata de abordagens operacionais e atitudes e práticas subjacentes. As empresas tradicionais são construídas em torno de departamentos funcionais que as forçam a produzir em lote. Em contraste, as empresas lean são construídas em torno de fluxos de valor que permitem que o valor flua no ritmo da demanda do cliente.

Agora, se você alinhar uma amostra de 100 empresas administradas tradicionalmente, não haverá duas que tenham a mesma cultura. Mesmo assim, devido a suas organizações funcionais e abordagem de produção em lote, você encontraria elementos culturais semelhantes em todas elas. Por exemplo, considere a atitude delas em relação aos problemas: o primeiro instinto é perguntar “quem?”, “quem fez isso?”. Mas como essas empresas valorizam seus colaboradores? Elas dão a eles os meios para fazerem seu trabalho? Ou existe um grande foco interno em “fechar o mês?”. A lista de peculiaridades de empresas tradicionalmente administradas é enorme, e para se tornar lean, tudo que a empresa tradicional faz deve mudar. Por isso, o desafio também é enorme. Você não pode criar uma cultura lean sem primeiro criar uma empresa lean.

Você não pode simplesmente fazer essa mudança massiva da noite para o dia. Essa nova cultura também não pode vir de baixo para cima: ela deve ser liderada pelo proprietário ou CEO. E a conversão para o lean tem tudo a ver com pessoas. Não estou falando em substituir seus colaboradores atuais por novos, mas em ajudar sua força de trabalho atual a adotar uma forma radicalmente nova de pensar e agir. Você tem que ajudá-los a enxergar o desperdício e as oportunidades que sempre existiram para que a mudança comece a se enraizar.

Então, por onde começar?

Lidere de cima

Esse trabalho começa pelo líder, que não precisa ser um especialista em lean, mas deve se comprometer em se tornar um. Eles devem ter familiaridade suficiente com os princípios lean para entender por que todos devem fazer essa conversão e o que pode ser esperado como resultado. O líder deve se dedicar a essa abordagem, pois seu sucesso ou fracasso será determinado por suas ações e envolvimento.

Você não pode gerenciar a mudança para o lean ou delegá-la. O líder precisa ser prático, liderando o caminho. Você não pode simplesmente dizer o que fazer. As pessoas podem obedecer às ordens de um gerente de cima para baixo, mas a mera obediência não mudará a cultura. As pessoas que optam por seguir o comportamento de seu líder assumirão a responsabilidade pela mudança da empresa e de sua cultura.

Comunique-se

Em seguida, comunique-se. Reúna toda a sua equipe e explique POR QUE você deseja fazer a mudança para o lean, QUE tipo de resultados você espera, QUANDO isso vai começar e COMO você planeja fazer isso (dica: kaizen, kaizen, kaizen). Essa mensagem precisa vir direto do líder – não é permitido delegar nada. Certifique-se de também comunicar à sua equipe o que eles podem esperar de vantagem pessoal – o que eles ganham com isso. Uma mudança tão grande deixará todos nervosos; portanto, desde o início, diga à sua equipe que não haverá demissões ocasionadas pelas atividade kaizen. Esse pensamento será um grande salto para o gerente tradicional, que associa redução de custos à redução do número de colaboradores.

Defina as metas de excelência operacional

Defina e comunique as metas de excelência operacional que, quando alcançadas, irão diferenciar sua empresa de seus concorrentes. Evidencie qual é a sua resposta para a pergunta: “O que estamos tentando fazer aqui?”. Essas metas servirão como diretrizes para todos na empresa daqui para frente. E elas precisam ser metas ambiciosas, ou seja, expandir e se concentrar na mudança de seus processos, e não em seus resultados. Se você mudar seus processos, os resultados melhorarão à medida que você abordar essas metas.

Na Wiremold, essas eram nossas metas de excelência operacional:

- Atendimento 100% pontual ao cliente.

- Redução de 50% em defeitos anualmente.

- 20% de ganho de produtividade anualmente.

- 20x giros de estoque.

- Controle visual e 5S em todos os lugares.

Essas eram todas metas exageradas. Por exemplo, quando começamos, estávamos em 3x giros de estoque – mas esse era o ponto principal. Se você quiser mudar a cultura, deve mudar a conversa e como toda a empresa pensa sobre o que está tentando fazer. A maneira mais fácil de mudar a forma de pensar das pessoas é, primeiro, mudando a forma de agir, e as metas de excelência operacional orientam todas as ações da empresa no futuro.

No início, essas metas foram um grande choque para todos. Mas eles rapidamente começaram a definir nossa nova cultura de esforço para nos tornarmos uma empresa lean. As pessoas aderiram, e o que poderia ter sido visto como um alvo ridículo em empresas tradicionalmente administradas logo foi considerado adequado como parte do pensamento “esta é a maneira como fazemos as coisas aqui”.

Kaizen

Melhoria contínua de todo um fluxo de valor ou de um processo individual para criar mais valor com menos desperdício.

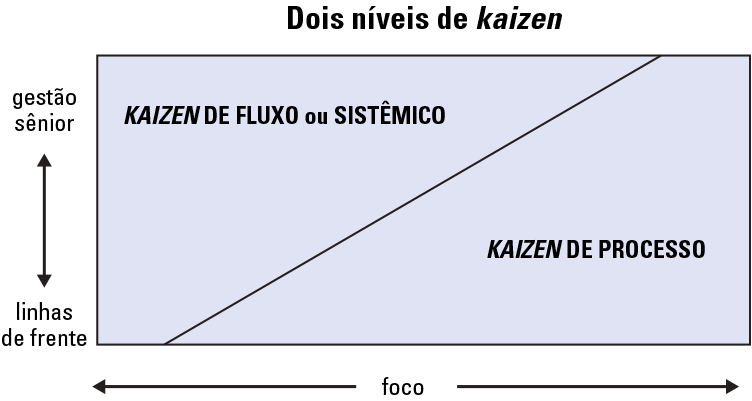

Existem dois níveis de kaizen (Rother, Mike, and Shook, John. 1999, p. 8. Learning to See. Lean Enterprise Institute, Inc.):

- Kaizen de fluxo ou sistêmico ou com foco no fluxo de valor geral. Este é o kaizen para a gestão.

- Kaizen de processo com foco em processos individuais. Este é o kaizen para as equipes de trabalho e os líderes de equipe.

O mapeamento do fluxo de valor é uma ferramenta excelente para identificar todo um fluxo de valor e determinar onde o fluxo e o kaizen do processo são apropriados.

Mude a estrutura para dar uma chance ao lean

Mas apenas estabelecer metas e o caminho a seguir não é suficiente. Se você quiser mudar a cultura, deve fazer as mudanças organizacionais necessárias para dar a si mesmo a chance de atingir esses objetivos. Não se esqueça de que, para se tornar lean, você está mudando de uma abordagem lote-e-empurrada para uma operação de fluxo e puxada. E essa transição significa que você precisa mudar sua estrutura organizacional física desde o início, mudando de departamentos funcionais baseados no mesmo tipo de equipamento para equipes de fluxo de valor. Em nosso caso, baseamos nossas equipes de fluxo de valor em famílias de produtos e demos a cada líder de fluxo de valor todos os equipamentos necessários para construir essa família, desde a matéria-prima até a embalagem.

Para fazer essa mudança, tivemos que mover a maior parte de nosso equipamento para perto dos líderes das equipes de cada família de produto, que estavam posicionados no chão de fábrica ao lado de seus equipamentos e pessoal. Embora tenha sido difícil, isso enviou uma mensagem clara de que as coisas estavam mudando e que estávamos falando sério sobre atingir as metas de excelência operacional. Além disso, a reorganização eliminou a cultura anterior associada aos departamentos funcionais. Embora essa mudança por si só não tenha estabelecido uma nova cultura lean, ela quebrou as barreiras necessárias para chegar lá. Acima de tudo, deu a todos os nossos colaboradores os meios para realizar seu trabalho com sucesso e o suporte organizacional para resolver problemas e eliminar desperdícios.

Estabeleça um escritório de promoção kaizen forte

Como parte da mudança para uma organização de fluxo de valor, criamos um escritório interno de promoção kaizen muito forte, cujo trabalho em tempo integral era organizar, administrar e acompanhar a atividade kaizen. Essas pessoas eram todas colaboradores existentes, aprendendo com nossos consultores japoneses externos (todos ex-especialistas da Toyota) à medida que avançavam. Estabelecer essa estrutura inteiramente nova foi uma mudança radical e ajudou nossa força de trabalho a fazer seu trabalho de maneira melhor, mais fácil e segura. Por si só, isso já sinalizou uma grande mudança cultural. Transferimos alguns de nossos colaboradores de maior potencial para o escritório kaizen, o que raramente se vê acontecer em uma empresa tradicional.

Estávamos constantemente realizando eventos com a equipe kaizen (em média, quase dois por semana por instalação), o que realmente nos levou a uma cultura kaizen, ou lean. Todos estavam envolvidos no kaizen, independentemente de trabalharem no escritório ou na fábrica, ou de serem horistas ou assalariados. Uma equipe kaizen típica era composta de oito a dez pessoas, que tirávamos de seus trabalhos para se concentrarem na atividade de melhoria em uma área específica por uma semana. As equipes eram compostas igualmente por horistas e assalariados, então todos estavam envolvidos. O lean tem tudo a ver com “aprender fazendo”, e as equipes kaizen eram onde o aprendizado ocorria. As metas de cada equipe eram todas ambiciosas, mas os resultados também eram.

Resultados típicos de uma semana kaizen:

- Redução dos prazos de entrega em 90%.

- Redução da equipe de 10 para 5.

- Redução do estoque em 70%.

- Redução do espaço físico em 50%.

- Redução dos defeitos em 60%.

- Redução da distância percorrida pelos colaboradores em 90%.

- Redução do tempo de configuração em 90%.

- Conexão do cliente ao chão de fábrica.

Isso sim é uma mudança de cultura. Resultados como esses (semana após semana, equipe kaizen após equipe kaizen) abriram os olhos de todos para a oportunidade diante de nós. É difícil fazer parte de uma equipe assim e não ficar empolgado com o trabalho. As melhores ideias para eliminar desperdícios vinham das pessoas que estavam fazendo o trabalho; portanto, conseguimos muito apoio, o que ajudou a manter as mudanças. As pessoas queriam estar na próxima equipe kaizen. Como você pode perceber, essa foi uma grande mudança cultural da atitude anterior de “venha fazer o trabalho que lhe foi atribuído e vá para casa”. A razão para isso é que todos estavam aprendendo algo novo a cada dia, usando as ferramentas kaizen para entender como enxergar e eliminar desperdícios. Passo a passo, criamos a cultura lean.

Alguns exemplos podem ajudá-lo a entender melhor a mudança nas atitudes dos colaboradores, comparando o que eles estavam fazendo e como eles passaram a agir depois. O primeiro envolve uma puncionadeira de 150 toneladas alimentada por bobina com uma grande matriz progressiva. Historicamente, ela levava três horas e dez minutos para ser configurada, e os operadores estavam praticamente por conta própria, com pouco suporte da gestão. Como resultado, eles sempre faziam isso da mesma maneira, e não havia pressão para reduzir esse tempo, pois a fábrica fazia tudo em lotes enormes.

Organizamos o primeiro kaizen pensando nessa máquina, e após a primeira semana, a equipe reduziu o tempo de configuração para dezenove minutos. Com nossa cultura anterior, teríamos dito “Nossa, isso é ótimo!” e pararíamos por aí. Em vez disso, continuamos com kaizens adicionais, e em pouco tempo, os operadores horistas assumiram o comando com suas ideias de melhoria. Eles eventualmente reduziram o tempo de configuração para um minuto. Quando você dá suporte a um operador e permite que ele reduza o trabalho realizado em uma única configuração em três horas e nove minutos, a maneira como eles pensam mudará.

Um desafio maior (e talvez um exemplo melhor) envolvia a sala de ferramentas. Tínhamos uma sala de ferramentas com 60 pessoas, o que nos permitia construir nossas próprias matrizes de puncionadeira e que víamos como uma vantagem competitiva. Naquela época, a maioria das empresas como a nossa eliminou suas salas de ferramentas e terceirizou o trabalho para reduzir suas despesas gerais. Como resultado, tínhamos um grupo talentoso de fabricantes de ferramentas com o qual era um pouco difícil de lidar, pois eles se viam acima do restante de nossa força de trabalho e eram bastante insistentes quanto às suas maneiras de fazer as coisas. Eles faziam ótimas ferramentas, mas levavam quase três meses para fazer uma matriz progressiva de cinco estações. Eles participaram de quase todas as nossas equipes de kaizen, mas estavam relutantes em fazer o kaizen na sala de ferramentas.

Eventualmente, nós os persuadimos com o desafio de fazer uma matriz progressiva em menos de um mês. Muita reclamação ocorreu inicialmente, mas no final das contas, eles conseguiram fazer a matriz em 28 dias. Eles ficaram muito animados! Muitos de seus amigos de fora da empresa também eram fabricantes de ferramentas em outras empresas locais, então, é claro, eles se gabavam disso. Quando seus amigos diziam: “De jeito nenhum você consegue fazer isso”, eles apenas respondiam: “Você está errado. É assim que fazemos as coisas na Wiremold”. Depois disso, não tinha mais como pará-los; eles só queriam continuar reduzindo o tempo.

Entenda o que é importante

Ao começar, tentamos ver as coisas da forma mais simples possível. Por exemplo, sabíamos que todas as empresas nada mais são do que (1) um grupo de pessoas e (2) um conjunto de processos (3) tentando entregar valor a um conjunto de clientes. A lógica nos dizia que, para ter sucesso, precisamos nos concentrar em melhorar nossos processos, e não em nossos resultados.

Logo no início, estabelecemos um conjunto de valores essenciais que poderíamos usar para guiar todos adiante. Nunca pensamos que apenas escrever nossos valores essenciais mudaria magicamente o comportamento das pessoas ou resultaria em uma mudança em nossa cultura. Tínhamos que viver os valores para mostrar a todos os nossos associados que estávamos falando sério.

Valores essenciais da Wiremold

Divulgamos esses valores em toda a empresa, imprimindo-os em um papel de carta e garantindo que todos entendessem esses compromissos simples.

Nosso primeiro foco estava em nosso pessoal. Mudar para o lean requer trabalho em equipe, e queríamos que todos sentissem que eram uma parte igual da equipe. Todos receberam treinamento sobre os princípios lean. Colocamos todos em uma equipe kaizen o mais rapidamente possível e pedimos a muitos deles para liderar ou coliderar essas equipes. Encorajamos todos a falarem sobre problemas ou fazerem perguntas. Começamos a reconhecer as pessoas por suas contribuições, e não por seus cargos. As melhores ideias para remover os desperdícios invariavelmente vêm de quem faz o trabalho; portanto, a gestão apoiava e incentivava esse comportamento. Concordamos que uma das maiores responsabilidades da gestão era desenvolver e ampliar o conjunto de habilidades de nosso pessoal.

As equipes kaizen foram outro foco importante, porque aprender fazendo era um elo fundamental entre nosso pessoal e nossa capacidade de entregar valor aos clientes. Sabíamos, por exemplo, que não poderíamos ser a empresa que queríamos com nossos prazos de entrega habituais de quatro a seis semanas. Mas, depois de muitos kaizens e das contribuições de todo o nosso pessoal, reduzimos os prazos de entrega para um a dois dias, enquanto aumentamos os giros de estoque de 3x para 18x. Essas melhorias por si só criaram um valor enorme para nossos clientes.

Claro, tudo que fizemos foi focado em nossos clientes. Como podemos agregar mais valor a eles? Fizemos as coisas tradicionais, como encurtar nossos prazos de entrega, reduzir nossos custos, melhorar nossa qualidade e ser mais responsivos. Mas também implementamos outras iniciativas quando vimos oportunidades de ajudar nossos clientes. Por exemplo, iniciamos rotas de entrega semanais em horários definidos para nossos distribuidores. Mudamos nossos termos de vendas para suavizar seus padrões de pedido e pedimos que carregassem 75% menos de nosso estoque para liberar dinheiro e espaço para eles. Também envolvemos nossos clientes desde o início em todos os designs de nossos novos produtos. Dizíamos: “Nós o projetamos com nossos ouvidos”, escutando o que o cliente deseja.

Esclareça o comportamento que você espera

Definir objetivos claros, amplos e de excelência operacional indicou a todos o que estávamos tentando fazer. Nossa declaração de valores centrais mostravam como atingiríamos as metas e como a gestão se comportaria. Mas o que esperávamos de nossos associados quando eles iam trabalhar todos os dias? Para resolver isso, tentamos novamente manter as coisas simples e fáceis de entender. Nosso código de conduta fez as duas coisas.

Código de Conduta da Wiremold

- Respeite os outros

- Diga a verdade

- Seja justo

- Experimente novas ideias

- Pergunte por quê

- Cumpra suas promessas

Faça sua parte

Mais uma vez, definimos um código ambicioso, compartilhando esse conjunto de valores com todos. Colocamos isso em todos os lugares, comunicando constantemente e até dando a todos um pequeno cartão laminado que eles poderiam carregar na carteira. Como tudo o mais que fizemos, não esperávamos que apenas escrever isso mudasse nossa cultura. Era simplesmente mais uma peça importante na transição “como fazemos as coisas aqui”. A lista incorporava os valores tradicionais da maioria das empresas, mas se mesclava a alguns de nossos valores lean mais recentes, como respeitar os outros, experimentar novas ideias e perguntar por quê.

Como sempre, dizer algo é uma coisa, mas é a forma como a gestão se comporta para dar apoio que determina como as pessoas agem. Nesse caso, uma das obrigações da gestão era remover as pessoas mal intencionadas que não conseguiam se conformar. Todas elas tiveram uma segunda ou terceira chance, pois não queríamos perder ninguém. É claro que o fato de termos um sindicato fez com que demorasse um pouco mais, mas em todos os casos, a reação de nossos associados mais próximos de alguém que tínhamos que deixar ir foi a mesma: “Nossa, por que você demorou tanto para deixá-los ir?”.

Junte tudo

Para nos tornarmos uma empresa com uma cultura lean, precisávamos que todos estivessem ansiosos para atingir nossos objetivos de excelência operacional. A empresa de lote tradicional com uma cultura de “fechar o mês” está sempre olhando para trás, para algo que já aconteceu. Qual é o objetivo disso? Você não pode fazer nada sobre algo que já aconteceu.

Portanto, mudamos a forma como administrávamos a empresa. Implementamos metas de excelência operacional para os líderes de equipe, e eles relatavam o progresso que estavam fazendo à minha equipe sênior e a mim uma vez por semana. Cada um deles tinha dez minutos para nos contar seu progresso nas cinco metas e quais melhorias (kaizen) eles estavam planejando para a próxima semana. A gestão não estava lá para criticar, mas para apoiar as equipes. Como tínhamos todos os nossos líderes seniores presentes, podíamos tomar decisões muito rapidamente.

Como a maioria de nossos associados fazia parte de uma dessas equipes de fluxo de valor, a maior parte de nossos colaboradores sempre se concentrava em atingir as metas de excelência operacional. Tínhamos todos olhando para frente, focados em nossos processos, e não em nossos resultados, o que mudou a forma como as pessoas pensavam no dia a dia. Elas não vinham mais apenas trabalhar para fazer o mesmo trabalho de sempre, dia após dia. Todas elas faziam parte da seção “qual kaizen você planeja executar na próxima semana” da revisão gerencial semanal. Eles sabiam que suas ideias seriam ouvidas e implementadas. Com todos focados na próxima ideia de melhoria, “a maneira como fazemos as coisas aqui” realmente mudou para melhor. Não apenas estávamos convertendo para o lean, mas também construindo uma cultura lean, mudando a maneira como fazíamos negócios.

Fizemos outras coisas, como iniciar um programa de sugestões e uma pesquisa anual com os colaboradores. Ainda assim, os principais motivadores na criação de uma cultura lean resultaram da mudança da estrutura funcional para o fluxo de valor, das metas de excelência operacional, da declaração de valores essenciais, do código de conduta, das revisões semanais sobre o progresso em nossas metas de excelência operacional e do aprendizado constante por meio de nossos esforços kaizen.

Aprendemos através de todo esse processo que as culturas kaizen são difíceis de vencer. Para a Wiremold, em pouco menos de dez anos, mais do que quadruplicamos as vendas, ganhamos treze pontos de margem bruta, fizemos os giros de estoque subirem de 3x para 18x, melhoramos o EBITDA de 6% para 21% e aumentamos o valor da empresa em quase 2.500%.