Alguns críticos do pensamento lean aplicado ao supply chain insistem em lembrar da ruptura da cadeia da Toyota ocorrida com um fornecedor de válvulas no ano de 1997, para colocar sob suspeita a prática do just-in-time e todo o sistema lean de gestão. Mais recentemente, o assunto voltou aos holofotes em função de rupturas de cadeias de suprimento globais, tendo como principal protagonista o fornecimento de chips microeletrônicos. Este artigo discute os enganos por trás dessas críticas superficiais, que desconhecem o verdadeiro sentido do sistema de gestão lean na cadeia de suprimentos, e aproveita para apresentar as bases de uma construção de um lean supply chain calcado em princípios de gestão que na verdade reforçam a resiliência através do incremento de capacidades operativas de agilidade, alinhamento e adaptabilidade, e não de um foco estreito e limitado de apenas avaliar isoladamente a quantidade de estoques. Na verdade, o pensamento lean considera o inventário como consequência ou sintoma de decisões mais profundas sobre o balanço de quatro fatores na cadeia de suprimento: variedade, velocidade, variabilidade e visibilidade, os chamados 4Vs da gestão lean do supply chain.

Recordando os fatos que servem aos críticos do just-in-time, em fevereiro de 1997, um incêndio emergiu no fornecedor Aisin Seiki, na cidade de Kariya, a sudoeste de Tóquio, destruindo a linha de produção que fornecia a chamada válvula P para a Toyota, usada na montagem do sistema de freio com a função de modular a pressão de frenagem e evitar derrapagens. O problema era que a fábrica da Aisin Seiki era a fornecedora exclusiva daquela peça. Assim fora designada porque era um fornecedor com ótimo histórico de relacionamento, excelente nível de qualidade, máquinas dedicadas para aquele fornecimento e toda uma equipe alinhada. Entretanto, aquele incêndio era uma ruptura daquele fluxo de excelência. Com a produção e entregas otimizadas por uma série de kaizens ao longo da trajetória de relacionamentos com aquele fornecedor, adotou-se como consequência dos bons resultados e confiança nos processos a prática do just-in-time, em que o estoque daquela peça foi sendo gradativamente reduzido até alcançar o inventário de apenas 1 dia. Afinal, o alinhamento e a agilidade alcançados naquele fluxo logístico permitiam que as válvulas fossem produzidas e entregues de acordo com a demanda da linha de montagem. A paralisação da produção de quase trinta e três mil válvulas por dia, na época, colocava toda a empresa em risco: sem estoque no depósito, havia válvulas suficientes para durar apenas um dia. A produção de todos os veículos da Toyota estava prestes a parar. Assim, os críticos passaram a usar o fato para declarar “Esta é a fragilidade do JIT: um acontecimento surpresa pode paralisar redes inteiras e até indústrias”, causando rupturas e, portanto, concluindo por uma baixa resiliência do sistema.

O engano da crítica apressada está em dois pontos. Primeiro, criticar todo o sistema de gestão usando para tal fim a adoção de uma ferramenta gerencial do sistema puxado, o just-in-time, precursor dos modernos sistemas de demand driven supply chain, quando na verdade o sistema lean supply chain é mais do que o uso isolado de uma técnica específica. Segundo, porque os críticos não prosseguem na análise e nada aprofundam no entendimento daquilo que propiciou a reação rápida frente ao acontecimento de ruptura, o que revelaria a verdadeira condição de resiliência do sistema de gestão lean supply chain: em apenas 3 dias, iniciou-se o fornecimento de novas peças com fornecimentos alternativos para a Toyota, seguindo num crescente até alcançar a recuperação total dos fornecimentos no final daquele mês de fevereiro.

O fornecedor Aisin Seiki alcançou a normalização ainda no mês seguinte, em março de 1997. Claro que as consequências não são desprezíveis: cerca de 70 mil veículos deixaram de ser montados, uma parcela que embora seja muito pequena diante dos milhões produzidos anualmente, sem dúvida representa uma perda. Por outro lado, é essa perda proporcionalmente muito pequena diante do grave acontecimento que revela os verdadeiros princípios do lean supply chain, com resultados muito além de qualquer ferramenta gerencial isolada ou de fazer previsões de estoques estratégicos em toda cadeia, porque são tais princípios que permitem capacitar a cadeia com reações rápidas, ágeis e alinhadas, permitindo sua adaptabilidade aos eventos críticos e não previstos.

Por mais que tentemos prognosticar rupturas, não serão quantidades determinadas de inventários que nos manterão sempre seguros. A reação rápida no caso Toyota foi propiciada pelos próprios princípios que permitiram a escolha de uma dada prática de just-in-time, porque ambos são fruto da capacitação da rede de fornecedores em competências lean, estas sim os verdadeiros alicerces de uma resiliência que pode e deve ser aperfeiçoada continuamente com o aprendizado dos acontecimentos.

É assim que os acontecimentos daquele ano de 1997 foram superados – como também as atuais rupturas em tempos de pandemia podem vir a ser corrigidos de forma ágil e definitiva – com a aplicação dos princípios lean para o supply chain: fornecedores da cadeia compartilhavam dos mesmos processos de abordagem norteados pelos princípios dos sistema lean (variedade para escolhas) e tinham um trabalho padronizado único em resolver problemas que permitiram o desenvolvimento de várias soluções sem perder o foco ou desviar do problema central (variabilidade do tamanho certo), a rede de fornecedores era dotada de flexibilidade no ajuste de seus equipamentos e linhas de produção (velocidade de ação), e todos compartilhavam entre si um fluxo de informações e conhecimento aberto sem entraves burocráticos (visibilidade de ações e recursos).

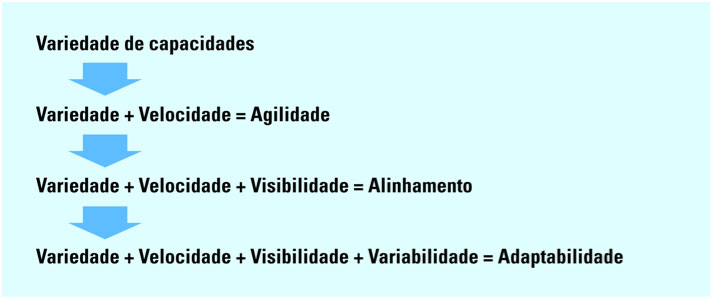

Vejamos tais princípios, os 4Vs do lean supply chain em sua essência conceitual – variedade, variabilidade, velocidade e visibilidade (1) –, para entender suas extensões e em que medida cada contexto da rede de suprimentos deve trabalhar para combiná-los no balanço mais adequado, visando alcançar a resiliência através das competências de agilidade, alinhamento e adaptabilidade propiciadas por tais princípios.

Variedade – a variedade no desenho da rede do lean supply chain não é entendida como apenas uma quantidade superior de fontes para cada categoria de insumo ou componentes. Na verdade, é a variedade em capacidade de fornecimento, o que não significa necessariamente variedade na quantidade de fornecedores. O que se pretende na verdade com esse princípio é equilibrar a variedade de fontes com a variedade da capacidade de fornecer continuamente, tornando esse princípio um elemento chave para o desenho das camadas de abastecimento. Assim, a variedade em termos de muitos e vários fornecedores diferentes pode ser uma falsa medida, ocultando uma limitada possibilidade de escolhas em regimes e alternativas de fornecimento porque seus agentes podem não ter a base lean de adaptar-se rapidamente às situações diversas de demanda e ajustar seu takt time, inclusive em situações de ruptura. Nada garante que um evento de ruptura possa ser mais facilmente superado por um conjunto de fornecedores, se forem dotados de linhas rígidas e equipes sem polivalência, do que um fornecedor único com alta capacidade de adaptação através de linhas versáteis, equipes multifuncionais e, portanto, com alta variedade de escolhas e opções, conferindo capacidade dinâmica. Em termos de ferramentas lean, isso significa aplicar não só o just-in-time, mal compreendido por críticos que não entendem todo sistema, mas de empregá-lo ao lado de processos desenvolvidos com o método 3P (Production Preparation Process) ou LPPD (Lean Product and Process Development) (2), desenvolvendo as linhas de produção e produtos junto com fornecedores para dotá-las de características como simplicidade, investimento mínimo, one-piece-flow, setup rápido, dentre outras práticas que capacitam o sistema produtivo de toda rede de suprimentos com uma robusta capacidade de reconfigurar.

Portanto, a variedade entendida como fator que se expressa em termos de capacidade dinâmica representa um olhar diferenciado para compor a cadeia de suprimentos com escolha de participantes que se alinhem com essa questão chave. Por ser intrinsecamente uma capacidade expressa em competências, e não apenas em indicadores quantitativos ou números, exige uma constante avaliação quanto às condições atuais e objetivas do fornecedor e do mercado. Sendo assim, nesse elemento de variedade é que os recursos de aprendizagem do processo enxuto devem ser exercidos no ciclo constante do PDCA junto aos fornecedores, avaliando continuamente os riscos que rondam tal capacidade dinâmica.

A recuperação da Toyota do incêndio na fábrica de Aisin em 1997, por exemplo, é uma história de triunfo dessa capacidade, mas também é um aprendizado sobre o equilíbrio que devemos tomar com relação às ferramentas, não apostando tudo em uma só alternativa de rápida resposta ou readequação, sem avaliar com segurança o tempo de reação e considerá-lo na proteção do just-in-time. Foi assim que os executivos da empresa perceberam o valor da avaliação de risco para equilibrar o tempo de recuperação com os estoques mínimos operados com just-in-time. Seguiram o que o sistema lean tem difundido no sentido do estoque de sistemas puxados espelhar não só os desperdícios como também proteção aos tempos necessários para superar possíveis interrupções, não no sentido de aceitar tais potenciais riscos, mas de tê-los sob vigilância e controle até que os kaizens possam reduzi-los a números mínimos. Assim, a Toyota modificou seu sistema de vigilância de riscos criando um banco de dados chamado de Rescue System, com dezenas de empresas organizadas em camadas, seus riscos avaliados regularmente em condições de adversidade e as capacidades de reação.

O Rescue System, fruto de kaizens, é um banco de dados para visualizar as redes de abastecimento de acordo com cada componente. No caso de retrovisores de automóveis, por exemplo, fornecedores de espelhos e empresas responsáveis pela injeção, tratamento dos espelhos, materiais plásticos, tintas e até circuitos eletrônicos de ajuste são representados em diagrama junto com o acompanhamento de informações sobre suas instalações e localização.

No caso de fornecedores únicos de componentes exclusivos, a variedade de reações ainda é obtida compartilhando informações sobre projetos e especificações de equipamentos entre suas instalações de produção e fornecedores de categorias similares.

A empresa ainda mantém comunicação constante com seus fornecedores e treina funcionários para operar durante desastres, com avaliação contínua do risco para toda a empresa se os elos da rede falharem. A Toyota e nenhuma empresa lean é verdadeiramente à prova de desastres, mas ao cultivar redes de confiança mútua, o lean supply chain desenvolve a resiliência. Portanto, a resiliência não é simplesmente uma questão de ter suprimentos à mão; a segurança de fornecimento não assume apenas a forma de um estoque. Em vez disso, o lean supply chain amplia o conceito e a prática de buscar a resiliência nas capacidades de adaptação, agilidade e alinhamento constantes (fig. 1).

O que o lean supply chain busca medir, modelar e estabelecer é a capacidade de reagir construindo alternativas quando surge uma crise. E isso envolve tanto capital humano quanto físico. A verdadeira variedade envolve variedade de talento, versatilidade e execução.

Fig. 1 – OS 4Vs do lean supply chain e a origem das capacidades dinâmicas

Velocidade – a velocidade nos fluxos da cadeia de suprimentos não deve ser entendida no sentido de sempre privilegiar a maior velocidade possível, mas a capacidade de rapidamente identificar e ajustar a velocidade de cada fluxo à velocidade mais adequada e sincronizada com cada tipo de demanda. Se a demanda não é do produto, mas de uma informação, e ela é urgente, a velocidade deve ser de acordo com essa urgência. Se for um produto e a demanda cair, então a velocidade deve ser reduzida para diminuir custos. Essa é a extensão do elemento velocidade quando compreendemos o valor do takt time, não só para peças, mas também para o amplo fluxo de materiais e informações que atravessam as redes de suprimento. É esse fator que, junto ao elemento variedade, permite alcançar a agilidade. Um corpo ágil é aquele que imprime velocidades adequadas às diversas possibilidades ou escolhas de movimento. Assim, uma rede ágil pressupõe que as diversas escolhas de fornecimento sejam feitas com a velocidade que a demanda exige. Nesse sentido, técnicas de reconfiguração de plantas operacionais e equipamentos são tributárias do seu preconizador no setup rápido, sendo aprofundado no desenho de redes que rapidamente se reconfiguram diante da demanda necessária com a velocidade necessária. A recente crise dos chips vista na ruptura de seu fornecimento para a indústria automobilística mundial, com a especificidade de ativos que as fábricas produtoras apresentam, configura-se num curioso paradoxo no fornecimento de componentes que possibilitam processamentos velozes, porém sem a velocidade adequada para redirecionar para uma variedade também inexistente de escolhas produtivas, de tal sorte que ambos elementos não presentes na rede restringem a capacidade de agilidade em obter novas fontes.

Neste sentido, o emprego da análise do elemento variedade em capacidade produtiva poderia ter indicado que não haveria muitas escolhas disponíveis para dado chip entre os participantes da cadeia, de tal sorte que não haveria velocidade de readequação, um problema também de falta de visibilidade que impediu o alinhamento entre fornecedores de chips e montadoras por ocasião da paralisação com a pandemia e a posterior retomada. Essa combinação com o terceiro elemento, a visibilidade, é discutida no próximo tópico para alcançar a adaptabilidade.

David Simchi-Levi, professor do MIT que estuda cadeia de suprimentos, recentemente declarou em entrevista ao articulista do New Yorker Magazine no ano passado que “o custo é fácil de medir, mas a resiliência é muito mais difícil”. A constatação de Simchi nos indica a necessidade de considerar a eficiência e a velocidade, não só nas rotinas, mas também com relação à recuperação de fragilidades. Com base nas discussões de Simchi, propomos duas perguntas com relação à velocidade que podem servir como base de duas métricas de agilidade para alcançar a resiliência:

(i) Qual é a velocidade de esgotamento? Ou quanto tempo uma operação empresarial pode durar quando há uma escassez repentina de algum bem crítico?

(ii) Qual é a velocidade de recuperação? Ou em quanto tempo podemos restaurar o suprimento de algum bem crítico por meio de alguma alternativa?

Ao quantificar cada variável em diferentes cenários, uma empresa pode modelar a capacidade de recuperação da sua cadeia diante de uma causa de ruptura, um desastre, por exemplo. No caso dos chips, as empresas podem expandir a variedade de capacidades produtivas no futuro próximo por meio de novos desenhos de produtos e compartilhar especificações de ativos específicos, contribuindo para uma maior velocidade de recuperação. Alinhado com a velocidade de esgotamento, os estoques de proteção do just-in-time precisam exceder o tempo de recuperação, sendo também alvo de kaizens na cadeia para sua minimização.

Visibilidade – a visibilidade de todos os processos de fornecimento na cadeia é assegurada pelo compartilhamento de indicadores alinhados entre os agentes e pela comunicação estreita de fatos e dados entre especialistas que também se visitam em períodos estabelecidos ou, na impossibilidade de encontros presenciais, mantêm conferências regulares à distância. Nelas, não são discutidos só os problemas da rotina, mas também um entendimento mútuo da situação atual e futura dos fluxos. Não apenas as metas de curto prazo são visíveis, mas toda estrutura do fluxo, de tal sorte que sejam conhecidos os gargalos, as especificidades de ativos e os eventuais riscos. Dessa forma, as ações e respostas são compartilhadas, atingindo consenso, e o efeito delas é discutido regularmente, levando a ajustes ou padronizações quando necessário. A visibilidade possibilita o aprendizado contínuo dos fornecedores em suas várias camadas, levando ao conhecimento da variedade de capacidades e das velocidades para cada tipo de demanda, que combinados com a visibilidade possibilitam o alinhamento de toda cadeia. São compartilhados riscos, especificações e conhecimento, e emprega-se a cultura da ajuda. Esses processos vão além de contratos firmados, superam as cláusulas contratuais e atingem o relacionamento parceiro e estratégico quando necessário através da visibilidade da criticidade avaliada quanto às limitações de variedade e de velocidade.

São estabelecidas rotinas de troca de informações, permitindo a melhoria contínua no atendimento da cadeia. Em cada setor específico, são expostos os pontos fortes, mas também as fragilidades que pelos indicadores podem estar ocultas, de forma latente a explodir e virar uma ruptura. Essa visibilidade atuando em um mapeamento contínuo tem o desafio de ser consolidado em redes com milhares de transações e ativos que possam ser vistas em dashboards. A tecnologia aqui tem papel importante para que tais informações sejam incorporadas em banco de dados, mas não fiquem ocultas em códigos, e sim sejam expostas de forma visível para o acompanhamento em torres de controle, possibilitando apresentar a situação consolidada do andamento e da situação atual e futura frente às adversidades.

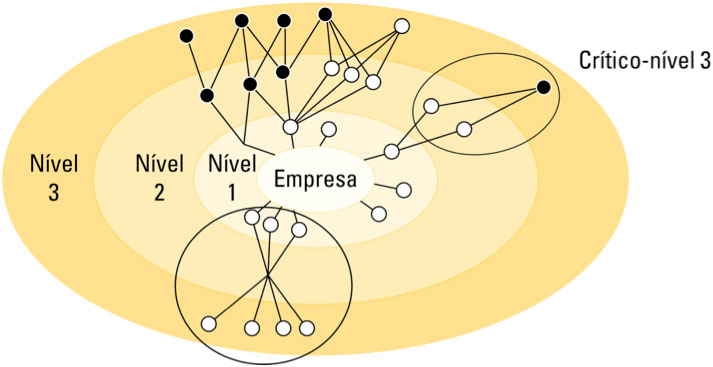

Salas obeya com tecnologia de visualização podem contribuir sobremaneira para a construção de uma maneira lean de estabelecer tais torres de controle (fig. 2), acompanhando as relações em cada parte da cadeia para posterior consolidação em mapas ou diagramas.

Fig. 2 – salas obeya

Tais formas de representação por meio de mapas, conforme ilustrado pelo diagrama de multicamadas (fig. 3), permitem a fácil identificação dos nós críticos das camadas de abastecimento, mas precisam ser alimentados por aquelas rotinas de compartilhamento, estabelecendo um fundamental alinhamento entre as partes graças ao acréscimo do elemento da visibilidade.

Fig. 3 – Diagrama com a visibilidade dos pontos críticos da cadeia

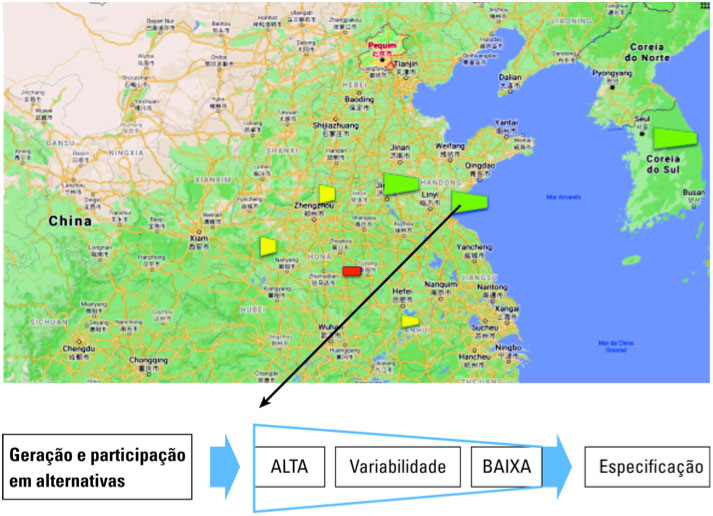

Variabilidade – a variabilidade é o elemento de desenho da cadeia vinculado com a identificação das diversas variações que ora emergem nos processos e ora são provocadas por outros processos, seguindo sua classificação quanto ao papel de benefício ou de desperdício para a cadeia, podendo, assim, ser gerida sua maximização ou eliminação. Trata-se de buscar graus de variabilidade do tamanho certo conforme a situação e localização específica no lean supply chain. Se a situação se refere ao padrão de qualidade que flui na cadeia, a variabilidade deve ser a mínima possível ou dentro das especificações prescritas para o produto, bem ou serviço. Por outro lado, se tratamos do resultado de processos dedicados à solução de problemas, uma maior variabilidade na geração de alternativas de solução é desejável, porque permite maiores chances de conceber, comparar e escolher a melhor alternativa, como demonstrado nas experiências com o set-based no LPPD e métodos de solução de problemas.

O design do lean supply chain deve especificar os graus de variabilidade necessários em cada situação de relacionamento na cadeia, definindo em cada ponto as transições entre fontes de alta variação de alternativas para baixa variabilidade na execução. Define-se um funil de variabilidade, partindo de uma abertura ampla para participação com ideias, propostas e experimentos até atingir a especificação padronizada e estável de baixa variabilidade. A figura 4 exemplifica esse movimento da variabilidade, que é designado para cada relacionamento na cadeia.

Fig. 4 – distribuição da variabilidade na cadeia

Esse é o movimento da variabilidade. Juntamente com os outros elementos, permite o alcance da capacidade dinâmica de adaptabilidade. De um lado, a alta variabilidade incentivada na geração do set-based de ideias, alternativas e experimentos permite uma maior possibilidade de escolha da melhor solução de adaptação para novas situações do mercado, o que, uma vez alcançado, migra rapidamente para a estabilidade daquela solução em uma execução de baixa variabilidade, de forma padrão e precisa. Funciona como um gerador de busca da melhor forma de adaptação, que, uma vez escolhida, é padronizada em todo o fluxo com aquela forma e especificação.

A alta variabilidade em uma ponta garante a redundância necessária na criação de novas oportunidades e inovações, e, do outro lado, a baixa variabilidade na execução do padrão escolhido é que garante em cada processo o desdobramento da especificação e permite que todos os fluxos da cadeia de suprimentos rapidamente aprendam e operem na qualidade e no nível de serviço necessários.

Naquele ano de 1997, muitas alternativas foram dadas por outros fornecedores da Toyota para resolver o problema: reaproveitamento de máquinas diferentes, dispositivos diversos, muitas propostas para conversão de processos para fabricar a válvula P etc. Algumas tiveram sucesso, e outras, não, em uma ampla variabilidade de ações no início. Ao final, elas garantiram a baixa variabilidade da especificação no retorno da fabricação da válvula P, um exemplo em adaptabilidade.

Por fim, o lean supply chain persegue o equilíbrio intrincado desses elementos em toda a cadeia de suprimentos, com a combinação dos 4Vs permitindo alcançar as capacidades dinâmicas de agilidade, alinhamento e adaptabilidade, as quais irão conferir maior competitividade e resiliência à cadeia. Trabalhamos neste artigo os conceitos, ilustrados pelo caso clássico de ruptura na empresa Toyota em 1997, e o mais geral e recente, com as automobilísticas, por conta dos chips durante a pandemia. Estruturar o desenho da cadeia com os 4Vs é tarefa contínua e complexa que exige o concurso de tecnologias digitais para reunião de dados quantitativos e qualitativos no caso de grandes redes. Pode-se iniciar com alguns pontos da cadeia e depois prosseguir na ampliação até atingir o ponto em que o conjunto de dados será de tal magnitude que exigirá naturalmente sua conversão digital para sua visualização e acompanhamento, nada distante das atuais tecnologias disponíveis. Entretanto, antes da tecnologia, o conceito dos 4Vs precisa ser, de fato, compreendido e experimentado no trabalho de gestão da cadeia. Esperamos com este artigo ter contribuído para a reflexão inicial do leitor e quem sabe os primeiros passos para o desenho do lean supply chain da sua empresa.

NOTAS

(1) O desenvolvimento desses princípios é uma releitura dos 4Vs que aparecem no trabalho de IYER, SESHADRI e VASHER. Toyota Supply Chain Management, New York: McGraw Hill, 2009. Eles foram ressignificados a partir de reflexões e práticas comparativas com as estratégicas baseadas em capacidades dinâmicas. O leitor que estiver interessado em aprofundar pode consultar o estudo de caso em A. Davies, M. Dodgson, D. Gann.Dynamic capabilities in complex projects: the case of London Heathrow Terminal 5. Project Management Journal, 47 (2) (2016 April), pp. 26-46 ou David Hansen and Niels Møller. Conceptualizing Dynamic Capabilities in Lean Production: What are They and How Do They Develop? In Engineering Management 28(4):194-208, 2016.

(2) Para entender o LPPD e algumas de suas aplicações numa variedade de agentes de cadeias de suprimento, o leitor poderá consultar artigos em TORRES JR., Alvair S. e GAMA, Claudia. Lean development e lean startup: perspectivas brasileiras. São Paulo: Liberars, 2020.

Veja mais sobre lean supply chain em: Construindo o Fluxo de Atendimento Lean