Quando a Halfway Toyota adquiriu a Ngami em 2013, nosso pessoal estava com medo e zangado: os mesmos donos administravam a concessionária de automóveis, e de repente, uma grande mudança estava no horizonte.

Eu já tinha visto aquisições antes, com pessoas lutando contra e querendo apenas manter seus velhos hábitos. Isso nunca funcionou. A Halfway queria que introduzíssemos o pensamento lean, e eu estava determinada a dar o nosso melhor para tentar mudar.

No início, houve desconfiança e militância: as pessoas se sentiram decepcionadas e não entenderam o novo sistema que estávamos tentando implantar. O contexto ao nosso redor certamente não ajudava. A vida em Botswana é difícil: muitas pessoas no nosso distrito vivem na pobreza; os que têm melhores condições cuidam (trabalhando) de até oito membros da família – um papel importante na sociedade de Botswana e uma parte de nossa cultura de respeito. As pessoas costumam morar em casas com somente um cômodo, sem luz ou água. Muitos têm familiares doentes para cuidar (nosso país está enfrentando uma grave epidemia de HIV / Aids, com a terceira maior taxa de prevalência de HIV entre adultos no mundo).

Tudo parecia estar contra nós, e foi preciso muito trabalho, dor e lágrimas para superar os obstáculos que enfrentávamos. Entretanto, foi reconhecendo que a vida é difícil que encontramos a chave para nossa transformação.

Superando a resistência

Quando Terry O'Donoghue, COO da Halfway e ex-vice-presidente da Toyota na África do Sul, e Dave Brunt, CEO da Lean Enterprise Academy, vieram pela primeira vez a Maun para nos ajudar a iniciar a transformação da concessionária, a Ngami era muito difícil de controlar. Costumo compará-la a um dragão, que gera muito ouro, mas não o libera de boa vontade. A gestão anterior estava convencida de que a única maneira de domar a fera era ser assertiva e dizer “não”.

Decidimos tentar uma abordagem diferente, uma que reconhecesse a dificuldade que as pessoas estavam enfrentando no trabalho e em casa – uma abordagem que tornasse seu trabalho mais fácil de entender e realizar. O trabalho não precisa ser complicado. Queremos que nosso pessoal seja capaz de fazer isso nos dias ruins com a mesma facilidade que nos bons, mesmo quando os retrovirais que tomam estão dando efeitos colaterais ou quando passam a noite inteira acordados cuidando de um parente doente. Eles precisam do trabalho e precisam fazê-lo direito, não importa como se sintam.

A verdadeira transformação na Ngami começou quando começamos a respeitar tudo pelo que nosso pessoal passava. Por que iríamos querer tornar o trabalho e a vida de alguém mais difíceis do que já são?

Desesperados para ter nosso pessoal a bordo, decidimos ter conversas individuais com cada um deles; cada um desses 86 indivíduos é valioso para nós em suas particularidades, e não somente como uma “força de trabalho”. Descobrimos que suas reclamações também eram individuais. Demorou semanas para explicar a eles o que queríamos fazer, mas ouvir suas preocupações e problemas – um a um – criou confiança entre nós e, por fim, convenceu todos a tentarem o lean.

Apresentando o pensamento e a prática lean na Ngami

O tempo que levamos para estabelecer a base para a mudança fez uma grande diferença na resistência à implementação. Sabíamos desde o início que a Ngami seria diferente – e realmente foi. Como os livros nos dizem, a implementação do lean é situacional. Nossa cultura na orla do Kalahari é única, e a introdução de ferramentas e princípios lean exigia uma abordagem única baseada na simplicidade e na diversão.

O tempo, por exemplo, parece ter um significado diferente na África, então tivemos que trabalhar muito para explicar ao nosso pessoal que um serviço rápido e eficiente é algo que nossos clientes valorizam. Para mostrar a eles a importância do tempo no planejamento do nosso workshop, usamos um ábaco, atribuindo 10 minutos para as contas brancas e 60 minutos para as vermelhas. Nós o tornamos o mais visual possível.

O gargalo que estávamos experimentando na estação de lavagem tornou-se visível para todos quando começamos a usar pequenos modelos de carros em duas prateleiras com pedaços de papel ilustrando intervalos de meia hora. Ao mesmo tempo, começamos a mapear o movimento do veículo na concessionária usando uma placa de controle de veículos com chips magnéticos.

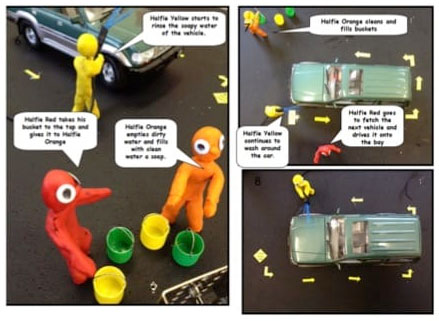

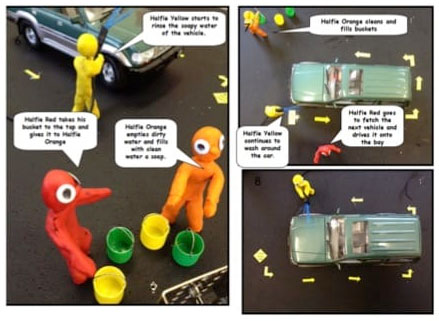

Os líderes da Ngami usaram homenzinhos feitos de Play-Doh e modelos de carros para tornar os processos de trabalho visíveis, o que ajudou a equipe a enxergar e entender os gargalos e eliminá-los.

Os líderes da Ngami usaram homenzinhos feitos de Play-Doh e modelos de carros para tornar os processos de trabalho visíveis, o que ajudou a equipe a enxergar e entender os gargalos e eliminá-los.

Depois que eles compreenderam o mecanismo fundamental do processo, introduzimos o trabalho padronizado para criar qualidade em nossos serviços – outra maneira significativa de fornecer valor aos clientes. Por exemplo, usamos pequenos homens feitos em Play-Doh vermelho, laranja e amarelo (que apelidamos de Halfie Vermelho, Halfie Laranja e Halfie Amarelo) e modelos de carros para dividir o trabalho em nossa estação de lavagem e atribuir tarefas específicas para cada uma das pessoas de lá. Você pode ver um exemplo disso na história em quadrinhos abaixo (em inglês).

Os líderes da Ngami usaram homenzinhos feitos de Play-Doh e modelos de carros para tornar os processos de trabalho visíveis, o que ajudou a equipe a enxergar e entender os gargalos e eliminá-los.

Os líderes da Ngami usaram homenzinhos feitos de Play-Doh e modelos de carros para tornar os processos de trabalho visíveis, o que ajudou a equipe a enxergar e entender os gargalos e eliminá-los.

É tudo uma questão de se comunicar de uma forma que as pessoas possam entender: usar brinquedos para explicar o propósito, o movimento e as direções fez toda a diferença para as pessoas que não estão familiarizadas com diagramas e esquemas. Isso também desencadeou sua criatividade e capacidade de resolver problemas. Depois que as pessoas foram autorizadas e habilitadas a participar, a energia e o engajamento explodiram. Os membros da equipe passaram a explicar o pensamento e as mudanças para outros membros da equipe, assumindo uma dimensão completamente diferente ao usar os brinquedos.

Fazemos muito pouco treinamento em sala de aula na Ngami, focando mais em aprender no gemba. O que as pessoas veem em uma apresentação de slides do PowerPoint elas esquecem; o que eles aprendem com os brinquedos permanecerá com eles para sempre. Quando você fala com as pessoas da maneira certa, o desejo de aprender é quase irresistível.

Logo após o trabalho padronizado, introduzimos o conceito de kaizen, cientes de que ele só pode ser feito após observar e compreender totalmente o trabalho. Com o tempo, Dave filmou dezenas de horas (é tão fácil com os telefones hoje em dia): os vídeos nos permitem enxergar juntos, aprender juntos e agir juntos. Quando você pode enxergar o trabalho, o aprendizado real acontece. Assistir à lavagem de um carro, por exemplo, destaca problemas no processo, e uma vez que sabemos qual é o problema, podemos começar a pensar em possíveis contramedidas.

A equipe da Ngami descobriu que as soluções para os problemas podem ser simples; no exemplo da foto, eles usaram calhas de plástico para drenar os filtros de óleo.

A equipe da Ngami descobriu que as soluções para os problemas podem ser simples; no exemplo da foto, eles usaram calhas de plástico para drenar os filtros de óleo.

Melhorar não é tão difícil, e o kaizen pode ser tão simples (e barato) quanto usar calhas de plástico para drenar os filtros de óleo, conforme mostrado na imagem abaixo. Você quer outro exemplo? Costumávamos embalar os rolamentos de roda manualmente, mas depois que começamos a usar o lean, nossa equipe projetou nossa própria ferramenta (usando suprimentos de encanamento) para embalá-los, o que resultou em uma economia de 20 minutos no tempo necessário para concluir o processo. A lição crítica que aprendemos aqui é que o kaizen deve ser feito pelas pessoas que fazem o trabalho: quando estão envolvidas, elas prosperam; quando não estão, simplesmente acenam com a cabeça e continuam fazendo as coisas à sua maneira.

A equipe da Ngami descobriu que as soluções para os problemas podem ser simples; no exemplo da foto, eles usaram calhas de plástico para drenar os filtros de óleo.

A equipe da Ngami descobriu que as soluções para os problemas podem ser simples; no exemplo da foto, eles usaram calhas de plástico para drenar os filtros de óleo.

Mais tarde, ensinamos a eles sobre fluxo, introduzindo mudanças importantes na maneira como trabalhamos. Com a lógica de lote que empregávamos há tanto tempo, demorávamos em média 31 minutos para lavar um veículo, e a qualidade do serviço era ruim. Hoje, lavamos carros em uma única faixa ao redor da estação de lavagem, completando uma lavagem a cada 16 minutos com qualidade consistente. Aprendemos que uma automação simples pode tirar um tempo precioso do processo quando construímos uma estação de água e sabão drive-through (usando componentes baratos comprados em uma loja de ferragens), o que nos economiza cinco minutos para cada veículo que lavamos.

Ainda tem mais. Para lidar com o trabalho imprevisível que muitas vezes interrompia o fluxo em nossos processos de serviço e reparo, criamos um pré-diagnóstico, onde inspecionamos os veículos antes do início do processo formal. Os veículos saem da estação com uma lista de verificação que indica todos os problemas detectados, o que nos permite garantir orçamentos, peças e aprovações com antecedência. Como resultado, eliminamos toda a estagnação que ocorria anteriormente nos elevadores; os técnicos agora podem fazer o trabalho do início ao fim, sem qualquer interrupção ou atraso; além disso, observamos uma melhoria de eficiência de 20% em toda a oficina. Não conhecemos nenhum outro revendedor que tenha tentado, mas isso melhorou drasticamente a produtividade de nossa operação.

Nossos experimentos com fluxo trouxeram enormes benefícios para a Ngami, mas nos deparamos com um obstáculo quando atingimos o marco de 30 veículos por dia. O motivo? A administração não conseguiu acompanhar o aumento do volume de veículos. Assim, começamos a mapear o nível de habilidade de nosso pessoal no escritório e, para cada veículo, atribuímos tarefas às pessoas certas com base em seus conhecimentos e no tempo necessário para concluir cada tarefa. Depois disso, conseguimos colocar o trabalho administrativo em um fluxo de via única (não consigo enfatizar quão importante foram os 5S) – o que teve um impacto imediato. Como resultado, agora podemos processar até 50 carros em um dia sem queda.

Nossa maneira tradicional de trabalhar significava que poderíamos esperar, na melhor das hipóteses, não mais do que quatro ou cinco lavagens por dia em um elevador. Com a introdução de lean e fluxo, podemos produzir até cinco vezes esse número com um único elevador. O impacto no nosso desempenho financeiro também foi notável: entre 2013 e 2015, o nosso volume de negócios médio mensal subiu 57%, o nosso lucro médio mensal aumentou 111%, e o nosso caixa cresceu 161%.

Liderar com respeito é essencial para o sucesso

Apesar de ter iniciado sua jornada lean três anos depois da maioria das outras concessionárias Halfway (a maioria delas está localizada na África do Sul), a Ngami alcançou e até ultrapassou muitas delas em menos de dois anos. Estamos muito orgulhosos do que conquistamos.

O sucesso da Ngami não seria possível sem a participação ativa de nosso pessoal, o que, por sua vez, não poderíamos alcançar sem mostrar respeito. Pensando enquanto líder, o pensamento lean parecia uma maneira natural de abordar a mudança, provavelmente porque eu também sofro para lidar com grandes quantidades de informações. Não sou uma pensadora particularmente rápida e preciso classificar e organizar as informações. Logo no início, algo me ocorreu: como poderia esperar que meu pessoal entendesse o trabalho se eu não o entendia?

Aprendi que o lean muitas vezes trata de transformar nossas fraquezas em pontos fortes, mas para fazer isso, devemos primeiro ser humildes o suficiente para reconhecer que todos temos nossos limites. Infelizmente, isso não é fácil no mundo tradicional dos negócios (em Botswana e em outros lugares), que premia os líderes por mostrarem como são inteligentes, em vez de tornar o trabalho o mais fácil possível para seu pessoal.

Não somos nada sem nosso pessoal. Faça do cuidado por eles o seu foco, e o lean irá honrá-los e recompensá-los. Na Ngami, sempre vemos exemplos do impacto significativo de proporcionar empregos. Um exemplo recente: uma colaboradora recém-contratada passou recentemente pelo período probatório e tornou-se permanente, o que significava que ela podia pagar para trazer o filho para morar com ela, já que antes ele morava com a avó, que mora a 500 km de distância. Isso, em minha opinião, é o tipo de coisa que realmente importa.