O lean foi introduzido na construção quase ao mesmo tempo que na manufatura. Entretanto, décadas após seu primeiro aparecimento, a indústria da construção continua atrasada em indicadores-chave, como segurança e produtividade.

Por que isso acontece? Ao longo dos anos, importantes ferramentas e métodos foram introduzidos no setor (por exemplo, o Last Planner System), trazendo maior estabilidade aos projetos de construção. Infelizmente, não tem havido foco suficiente em estudar e melhorar o trabalho da linha de frente, que é quem agrega o valor.

Uma razão por trás disso pode ser a forma como a própria indústria está estruturada: na maioria dos projetos de construção, o trabalho real não é executado pelo empreiteiro geral, mas por subempreiteiros. Os empreiteiros gerais planejam, coordenam e projetam, mas não participam fisicamente da construção real do edifício. Por não estarem fazendo o trabalho, parecem ter perdido a capacidade de melhorá-lo. Dessa forma, os subcontratados normalmente se tornam muito mais experientes do que os empreiteiros gerais na execução do trabalho diário – o que os torna mais difíceis de coordenar. Cria-se uma desconexão entre as partes, o que passou a representar um dos problemas mais comuns do setor.

Para lidar com essa situação, precisamos nos concentrar no seguinte:

- Apoiar os proprietários no desenvolvimento de contratos nos quais o lean é necessário como estratégia de projeto e reunir o proprietário, o empreiteiro geral e os subcontratados para compartilhar a responsabilidade do trabalho.

- Apoiar os proprietários na aprendizagem de como entender e avaliar as capacidades lean reais dos contratantes em geral.

- Ajudar empreiteiros gerais a entender que uma transformação lean requer abordar as cinco dimensões do Lean Transformation Framework (passar de uma abordagem orientada para ferramentas para uma abordagem orientada para a cultura).

- Colocar no centro da construção lean a melhoria do trabalho de criação de valor por meio do engajamento dos colaboradores da linha de frente.

Categorizando corretamente o trabalho

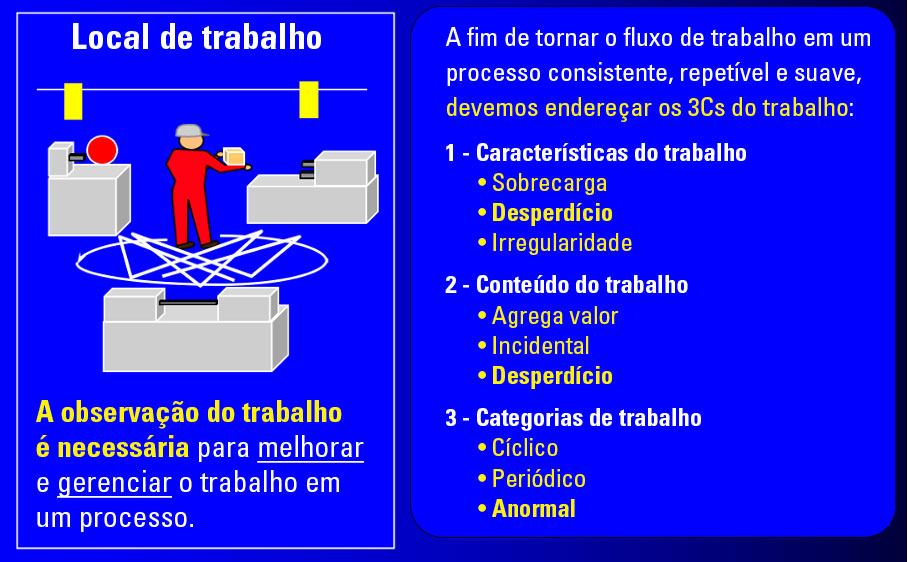

Antes de discutirmos como melhorar o trabalho da linha de frente, acreditamos ser útil usar algumas palavras para falar sobre como isso deve ser categorizado e estudado. Descobrimos que, no lean, o foco do estudo do trabalho pode ser dividido em algo que chamamos de “3Cs do Trabalho”. Tradicionalmente, as empresas do setor de construção não estudam o trabalho usando essa estrutura, mas sim as que a valorizam.

Primeiro, examinamos as “características” do trabalho. Enquanto o membro da equipe faz o trabalho, ele ou ela experimenta alguma sobrecarga? O trabalho é difícil de fazer fisicamente? Existe desperdício no trabalho da pessoa? Existe irregularidade (eles estão muito ocupados em um momento, e nem tanto em outro)? No pensamento lean, normalmente nos referimos a isso como os 3Ms – muri, muda, mura. O motivo pelo qual nos concentramos nas características da obra primeiro é que a indústria da construção tradicionalmente ignora a sobrecarga: é uma crença comum que o trabalho de construção deve ser difícil.

O segundo C refere-se ao “conteúdo” da obra. Como pensadores lean, todos estamos familiarizados com isso. Esse trabalho é desperdício, incidental ou agrega valor? Bater no prego com o martelo agrega valor. Balançar o martelo é incidental. Andar por aí procurando o martelo é um desperdício.

O último C são as “categorias” de trabalho. Nesse caso, queremos entender qual é o trabalho cíclico do membro da equipe (como bater um prego ou instalar uma drywall), qual é o seu trabalho periódico (como ir buscar suprimentos) e qual é o seu trabalho anormal (tarefas que causam problemas e os tiram de seu ciclo).

Ao categorizar o trabalho dessa forma, podemos criar um fluxo de trabalho, tornando o trabalho consistente, repetível e suave. Este é o primeiro passo para aprimorar o trabalho.

Melhorando o trabalho de criação de valor

O trabalho na construção é normalmente organizado em torno de “fazer o trabalho” para cumprir o cronograma, muitas vezes com muito pouca consideração com a segurança e a qualidade. Sempre que ocorre um problema, a “solução” implementada é simplesmente aumentar a mão de obra, adicionar horas extras, usar mais equipamentos ou alterar as especificações de trabalho.

Se quisermos transformar a indústria da construção, devemos encontrar uma forma de desafiar essa abordagem e provar que o exato oposto é verdadeiro: é facilitando o trabalho, reduzindo o trabalho difícil (em todas as suas formas) e aumentando a segurança e a qualidade fazendo “certo da primeira vez” que podemos ter as melhorias de produtividade e tempo de entrega que buscamos. À medida que nos tornamos mais produtivos, torna-se claro que seremos capazes de reduzir a duração de nossos projetos também.

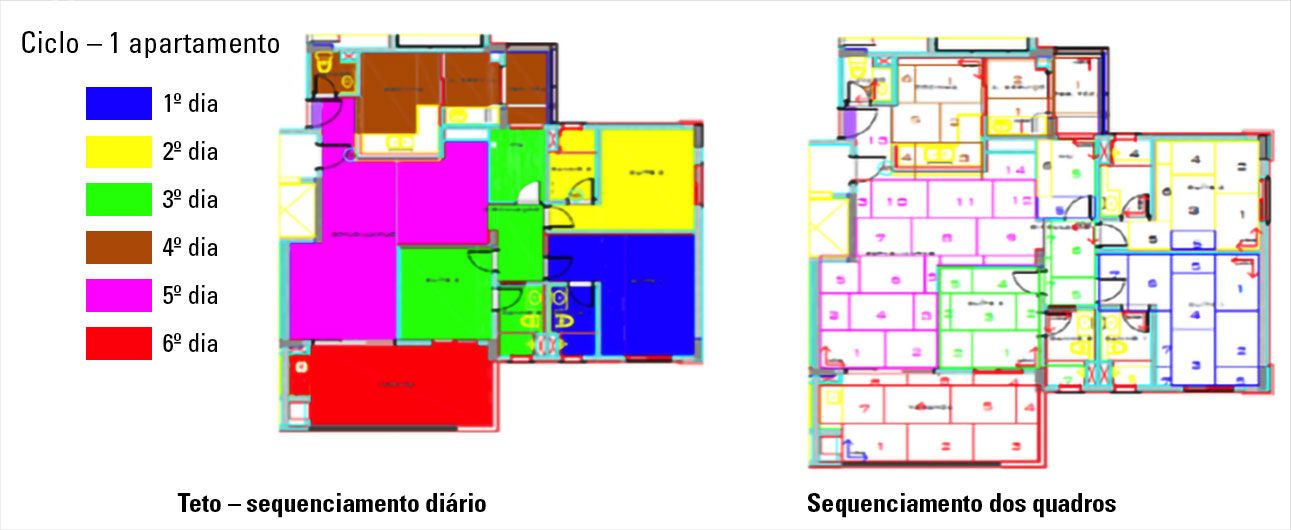

A construtora Habiarte, sediada no Brasil, por exemplo, conseguiu aproveitar a força do pensamento lean para atingir a estabilidade básica necessária para estabelecer um trabalho padronizado e, assim, uma estrutura para melhorias. Isso permitiu à empresa aumentar a produtividade de seus projetos de 15% a 30%, eliminando desvios de custo e tempo. Como resultado, a Habiarte agora é capaz de concluir projetos dentro do orçamento e em menos tempo (em média, 6% mais rápido do que antes). A padronização passou a fazer parte da cultura da empresa: hoje, 30 dias antes do início de cada trade, a empresa cria um trabalho padronizado envolvendo a equipe do local e os subcontratados.

Precisamos engajar as pessoas na melhoria do trabalho ou melhorar o trabalho para engajar as pessoas? A resposta para a questão do ovo e da galinha é encontrada na maneira como a melhoria funciona no gemba. Reunir o proprietário, o empreiteiro geral e os subcontratados repetidamente no local para observar e melhorar o trabalho ativa um processo que desenvolve engajamento ao mesmo tempo em que permite melhorias adicionais. Engajamento e melhorias são, nesse sentido, as duas faces da mesma moeda.

Às vezes, o processo de melhoria começa com uma pergunta muito simples que podemos fazer aos colaboradores: “O que podemos fazer para tornar o seu dia melhor?”. Criar um ambiente no qual eles possam compartilhar suas experiências e os problemas que eles enxergam é um poderoso facilitador de mudança. A partir daí, acreditamos que o processo de melhoria do trabalho deve ser padronizado e conter os seguintes pontos-chave:

- Vá ao gemba, observe o trabalho, estude o projeto.

- Como um empreiteiro geral, certifique-se de envolver o proprietário, os subcontratados e a equipe de segurança.

- Obtenha o apoio das pessoas explicando que melhorar o trabalho da linha de frente é a chave para o seu próprio sucesso, e não apenas o do projeto.

- Inclua controle de qualidade em qualquer método de trabalho.

- Organize as medidas de controle para que os colaboradores da linha de frente possam realizar as verificações, e os problemas (desvios) possam ser visualizados e discutidos diretamente no local.

- Ensine e use a solução de problemas diretamente no local para corrigir problemas e melhorar os padrões.

O papel da liderança

O início da melhoria do trabalho da linha de frente começa pela gestão. Os líderes devem desenvolver sua capacidade de viabilizar esse processo e se concentrar em três aspectos principais.

Primeiro, eles devem moldar comportamentos. As pessoas muitas vezes se orgulham de trabalhar duro, em vez de fazer um trabalho que agrega valor, e essa mentalidade precisa mudar: um trabalho mais fácil, seguro e de qualidade na primeira vez é o que devemos buscar. Uma vez que as pessoas da linha de frente entendam que este é o objetivo principal de uma transformação lean, elas se dispõem a contribuir. Para que isso aconteça, entretanto, os gerentes precisam estar no gemba, atuando como líderes servidores e observando cuidadosamente o trabalho.

Em segundo lugar, o coaching precisa acontecer no gemba, onde o problema ocorre. Mostrar respeito, um princípio fundamental do pensamento lean, significa conversar com as pessoas, ouvir seus problemas, desafiá-las a sempre se aprofundar em sua análise do trabalho para encontrar soluções cada vez melhores e dar-lhes apoio para seguirem os padrões de trabalho que foram criados. Em outras palavras, usar o coaching para mostrar respeito de um lado e ajudar as pessoas a desenvolver suas habilidades de solução de problemas do outro.

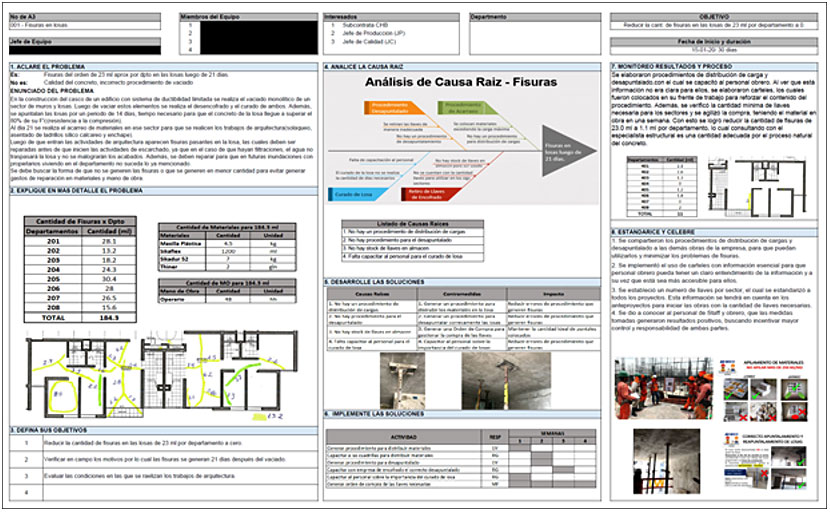

Por fim, os gerentes precisam incentivar o uso do pensamento A3 no site. Envolver a gestão no trabalho de melhoria pode ser desafiador (é difícil mudar hábitos profundamente enraizados), mas sua orientação pode ser extremamente útil – especialmente ao lidar com exercícios complexos de solução de problemas. O Instituto Lean Management, da Espanha, treinou vários gestores e os orientou no pensamento A3 com ótimos resultados: o A3 a seguir mostra como uma construtora foi capaz de reduzir os problemas de qualidade do concreto (fissuras superficiais) em impressionantes 95%.

Desenvolver pessoas é crucial

Antes de dar o pontapé inicial em qualquer atividade de melhoria, precisamos garantir que as pessoas recebam o conhecimento e as ferramentas de que precisarão para fazer isso com sucesso. Por isso, o treinamento e o desenvolvimento de pessoas representam uma etapa que uma construtora realmente não pode pular se quiser criar um contexto em que novos comportamentos possam tomar forma.

Os colaboradores devem aprender o pensamento lean, como ele se aplica à construção e como ele pode levar à criação de uma cultura diferente. Eles também precisam ser ensinados a reconhecer e eliminar o desperdício que existe no processo e o padrão que deve ser seguido para melhorar o trabalho no gemba (melhorar não é apenas uma questão de vontade, mas também de método).

Melhorar o trabalho é criar padrões e conhecimento prático para a organização. Nesse sentido, os gestores devem promover o desenvolvimento de matrizes de competências para entender quais competências a empresa considera importantes e mapear sua real presença e busca dentro da empresa. O objetivo de qualquer iniciativa de treinamento deve ser criar uma base de conhecimento compartilhada que apoiará o processo de melhoria em toda a empresa.

Melhorando a forma de trabalho

Lean significa criar as condições e o ambiente adequados para os colaboradores produzirem valor para o cliente final. O que eles estão experimentando em termos de trabalho árduo e segurança deve sempre estar no centro de qualquer atividade de melhoria. Quando o pensamento lean se torna uma resposta às necessidades do colaborador e o ajuda em seu trabalho diário, os efeitos positivos serão sentidos naturalmente em todo o processo.

Diversas construtoras estão implementando ferramentas de gestão lean – como puxada, planejamento de fluxo e gestão diária e semanal – muitas vezes com resultados muito bons. O próximo passo lógico é mergulhar mais fundo em como o trabalho é feito, com foco na melhoria da produtividade, da qualidade e da segurança com a participação de subcontratados e colaboradores da linha de frente. Isso é necessário para progredir em uma transformação, para sustentar resultados e melhorar continuamente.

O Grupo de trabalho de construção lean da Rede Global Lean tem como objetivo contribuir para o desenvolvimento da indústria. Temos testemunhado e apoiado vários experimentos em construção lean e acreditamos que nossa experiência global e multissetorial pode contribuir com ideias e conceitos que até agora não receberam a atenção que mereciam.