Um ano após o início da pandemia da Covid, a Toyota anunciou resultados inesperadamente bons, surpreendendo os analistas mais uma vez quando afirmou que sua produção não seria significativamente prejudicada pela escassez de chips que está paralisando seus concorrentes. A empresa tem estocado chips, que estão presentes em diversos componentes dos carros modernos, de segurança a sistemas de entretenimento e manutenção.

Os especialistas, como de costume, aproveitaram a notícia para alegar que a Toyota está abandonando seu princípio de just-in-time e sua política de “estoque zero”, como argumentam toda vez que a indústria automobilística enfrenta um colapso na cadeia de suprimentos. Poucos se preocuparam em realmente entender o just-in-time para perceber que ele sempre teve o objetivo de ser um mecanismo de coordenação, concebido por Kiichiro Toyoda, para fazer com que equipamentos e pessoas cooperassem melhor.

Como Eiji Toyoda explicou (instruído por Kiichiro na época): “O que Kiichiro tinha em mente era produzir a quantidade necessária de peças todos os dias. Para tornar isso uma realidade, todas as etapas da operação, gostemos ou não, tiveram que ser convertidas para seu sistema de produção em fluxo. Kiichiro se referiu a isso com o conceito “just-in-time”. Com isso, ele quis dizer: “Faça o que é necessário, mas não faça muito”.

Desde as catástrofes de 2011 (terremoto, tsunami e colapso de Fukushima), a Toyota tem trabalhado constantemente com seus vários níveis de fornecedores para garantir uma melhor coordenação em toda a sua cadeia de valor – não apenas na cadeia de suprimentos de primeiro nível. A empresa construiu relacionamentos mais fortes e permitiu tomadas de decisões mais sábias por causa do just-in-time, e não apesar dele.

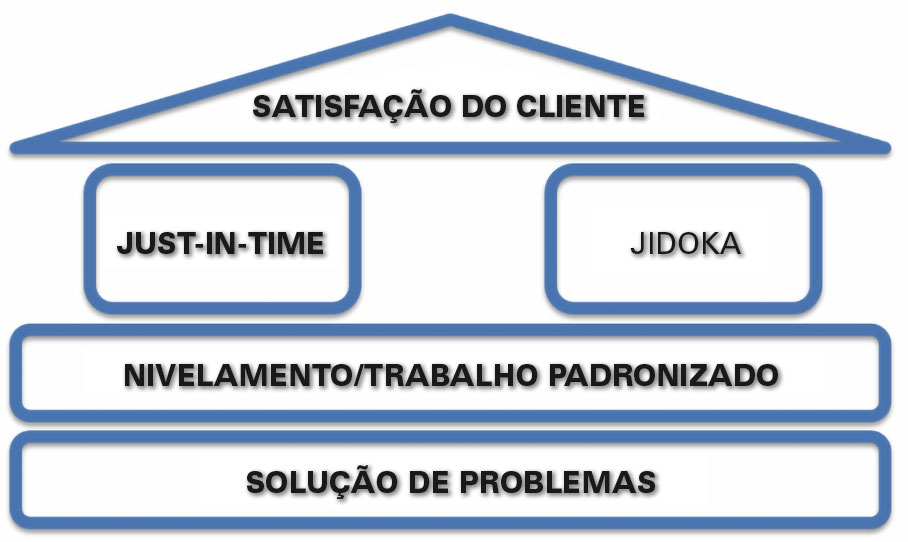

De muitas maneiras, entretanto, o foco no just-in-time revela um mal-entendido mais profundo. Os praticantes lean sabem que o just-in-time é apenas um dos pilares do Sistema Toyota de Produção, junto com satisfação do cliente, jidoka (o pilar menos conhecido de “nunca passar um defeito adiante”), satisfação dos colaboradores (por meio de nivelamento da carga de trabalho, treinamento de acordo com os padrões e envolvimento no kaizen) e a base mais ampla de estabilidade básica e confiança mútua. É muito fácil ver esse “sistema” como um método para organizar melhor a produção – mas isso significaria perder o foco.

O Sistema Toyota de Produção também era descrito pelos executivos como o “Sistema de Pessoas Pensantes”. O objetivo não é aplicar o STP, mas ensiná-lo. O sistema não é um método para organizar a produção, mas para pensar sobre como você produz – independentemente do que você faça e de onde esteja. Voltando ao JIT, toda operação funciona em um determinado nível de “just-in-time”: o tempo de espera entre o pedido e a entrega. A pergunta feita pelo STP é: como podemos encurtar esse prazo de entrega? Primeiro, como você reduz a variação nos prazos de entrega resolvendo problemas imediatos? Depois, como você reduz os próprios tempos de entrega à medida que entende as questões mais profundas?

Experimente você mesmo. Olhe para o seu próprio trabalho, seja ele qual for, e pergunte-se “Será que…”:

- Eu poderia satisfazer melhor meus clientes? Entenda melhor o que eles desejam, o desempenho e o estilo que procuram e ofereça maior segurança, qualidade, prazo de entrega, custo e respeito ao meio ambiente.

- Eu consigo reduzir o meu prazo de entrega? Qual é o meu tempo takt? Existe uma maneira de se aproximar do fluxo contínuo? Eu devolvo os resultados de acordo com o calendário de eventos de um cliente ou empurro-os agendando o trabalho de uma maneira conveniente (para mim)?

- Eu consigo garantir melhor a qualidade? Eu identifico os defeitos exatamente onde eles são criados ou mais adiante no processo? As pessoas e as máquinas estão equipadas com os meios para sinalizar problemas e interromper a produção, em vez de fabricar defeitos? Eu separo o trabalho humano do trabalho da máquina?

- Eu conseguiria envolver mais meus colaboradores em sua satisfação no trabalho? Como posso lidar bem com os altos e baixos da carga de trabalho e as condições de emprego? Quanto devo investir no treinamento de todas as pessoas de acordo com os padrões todos os dias? Com que persistência (e paciência) tento envolver as pessoas em pequenas melhorias autodirigidas em seus próprios processos de trabalho?

- Existe uma maneira de criar confiança por meio de melhores condições de trabalho? Todas as equipes aprendem os 5S e são incentivadas a assumir a responsabilidade por seu local de trabalho? Todas as pessoas são treinadas para resolver problemas de forma cuidadosa? Quão bom é o meu programa de manutenção? Meus sistemas ajudam ou atrapalham o trabalho das pessoas?

A questão é que o STP não é um sistema que você pode simplesmente implementar. Se você quer uma transformação real com resultados reais, você precisa ser o mentor das pessoas para que elas aprendam o todo – de modo que, por sua vez, elas sejam mentoras de outras pessoas. Os resultados surgem de cada pessoa aplicando o STP em seu próprio trabalho e chegando a novas respostas para os problemas que enfrentam. Para fazer isso, elas precisam aprender e ensinar a si mesmas.

O sistema vincula o propósito da empresa – beneficiar os clientes e a sociedade – e seu centro inabalável – a confiança das pessoas em si mesmas, em suas ferramentas e em seus gestores. Ele cria uma “linha de visão” – como disse Tracey Richardson – para que todas as atividades possam sempre estar relacionadas ao valor para o cliente. Qualquer grupo treinado nessa forma de pensar consegue enfrentar qualquer desafio com segurança – e serenamente –, desde falhas na cadeia de suprimentos relacionadas à Covid até questões relacionadas às mudanças climáticas em grande escala. O sistema ensina que qualquer problema pode ser atacado por meio de contramedidas locais e reunindo energias positivas para inventar, copiar e melhorar – formando respostas adaptativas gerais.

Nenhuma das cinco perguntas acima tem respostas fáceis, mas cada uma delas pode ser feita a qualquer dia em qualquer lugar. Na teoria da aprendizagem, esses problemas sempre estarão lá – o que leva a conceitos iniciais e momentos “aha”, com um antes (nada disso faz sentido) e um depois (como eu não entendia antes?).

O insight fundamental do STP é que, para fazer bem os produtos (monozukuri), primeiro você precisa desenvolver as pessoas (hitozukuri) e, inversamente, para desenvolver as pessoas, você primeiro precisa ensiná-las a resolver problemas para fazer produtos melhores. Essa é uma dinâmica de aprendizagem central.

Como muitos praticantes lean descobriram, aplicar o STP a qualquer situação de trabalho redesenhando o processo para torná-lo “mais enxuto” simplesmente não funciona. Isso falha todas as vezes. Os consultores podem apresentar resultados, mas o esforço sempre irá retroceder e retornar às condições anteriores de trabalho.

O sistema não foi feito para funcionar dessa maneira. Desde o início, Eiji Toyoda estava procurando sistemas de aprendizagem que ensinassem as pessoas a pensar de forma diferente sobre o que e como estavam fazendo, começando por onde estavam. Em seus livros, Taiichi Ohno discute o pensamento sobre a produção, e não as técnicas reais de produção – seja observando o círculo de Ohno, perguntando por que cinco vezes, aprendendo a reconhecer quando você está errado ou usando cartões kanban para visualizar a lacuna entre a demanda real do cliente e a produção em lote.

O lean é o único método de gestão que olha para como as pessoas pensam, em vez de tentar controlar como as pessoas se comportam. É uma questão de orientação e suporte, e não de comando e controle. A suposição óbvia é que as pessoas fazem o que acreditam ser certo, e não o que lhes é dito, e geralmente têm razões válidas para pensar o que pensam e saber o que sabem. Nesse sentido, a cooperação requer mais observação conjunta, uma discussão mais profunda e uma melhor resolução colaborativa de problemas.

À medida que enfrentamos problemas cada vez mais difíceis, como a recuperação frente à pandemia e o combate à mudança climática, precisamos de um método robusto que vá além deste ou daquele líder e dos seus truques. O Sistema de Pessoas Pensantes fornece exatamente isso. Ele foi elaborado por dezenas de engenheiros, testado e adaptado em dezenas de indústrias e milhares de empresas.

Para colher seus benefícios, entretanto, precisamos abandonar de uma vez por todas o equívoco de que essas são técnicas organizacionais que podemos simplesmente implementar em outras empresas. Em vez disso, precisamos adotar a perspectiva de um sistema que nos ajuda a aprender e ensinar até que a organização toda se transforme, todas as pessoas a todo o tempo. Fazer isso significa estabelecer linhas de orientação sobre o STP em toda a empresa, uma pessoa de cada vez.