Em muitas ocasiões durante nosso trabalho de apoiar as organizações em seus esforços lean, enfrentamos o desafio de ter que representar visualmente processos que não podemos observar em ação – por exemplo, porque eles representam um estado futuro que ainda não existe. Em tais circunstâncias, sem a orientação do gemba, pode ser difícil entender como realizar um processo.

As situações em que podemos encontrar esse problema incluem:

- Processos desestruturados ou mal definidos, nos quais cada pessoa que contribui para o

processo faz o trabalho de forma diferente. Isso é particularmente comum em ambientes

administrativos, onde vemos a personalização da execução do processo e sua adaptação ao

conjunto de habilidades ou requisitos dos donos do processo. Nesse caso, os resultados

tendem a ser mais importantes do que o processo em si.

- Processos necessários para a introdução de um novo produto ou serviço (talvez proveniente de

outra parte do negócio) ou para fins de diversificação. Os processos podem existir, mas

não no contexto do nosso negócio, como no exemplo de uma organização introduzindo em uma

fábrica um produto que era anteriormente produzido em outro local.

- Atividades de desenvolvimento de produtos ou processos e gestão de projetos em geral, nas

quais a singularidade de cada processo (eles estão ligados a inovação e criatividade) as

torna difíceis de definir.

- Reestruturação completa de processos.

Lembro-me de me encontrar em uma dessas situações quando participei de um mapeamento de processos para gestão de reclamações de clientes em uma empresa que projetava e produzia componentes para outros fabricantes. A complexidade do sistema, devido a vários departamentos trabalhando de forma desconectada e ao uso de diferentes plataformas de TI (CRM, MRP, planejamento de produção, controle de qualidade e assim por diante) levou a um processo complicado, difícil de monitorar e, aos olhos do cliente, excessivamente lento. “Ajustar” o processo para que atendesse melhor às necessidades do cliente parecia impossível, e a equipe decidiu reprojetá-lo totalmente mantendo os requisitos do cliente como o foco principal – ao invés de focar nos recursos disponíveis e no modus operandi da empresa. Como resultado, houve uma redução de 35% nas atividades necessárias para a execução do processo e uma redução de 70% no lead time (recebemos também alguns telefonemas de clientes preocupados perguntando se algo “estranho” estava acontecendo no negócio).

Essa situação é tão comum que vale a pena identificar uma maneira estruturada de lidar com ela. Não estou afirmando que a abordagem que descreverei neste artigo seja a melhor para abordar esse problema, mas devo admitir que todas as vezes que a usei, vi resultados positivos tanto para o processo em si quanto para o aprendizado daqueles envolvidos.

É claro que, como nos ensina o pensamento lean, qualquer iniciativa de solução de problemas precisa começar com a definição do valor esperado ou exigido pelo cliente (e, de fato, a identificação dos próprios clientes) e, em seguida, com a sequência de atividades que permitem a criação desse valor. Precisamos, então, encontrar uma maneira de estabelecer o fluxo contínuo e a puxada do cliente, entrando assim em um ciclo de melhoria contínua que busca a excelência do processo. Isso é o que Dan Jones e Jim Womack escreveram em "A Mentalidade Enxuta nas Empresas". No âmbito do Controle da Qualidade Total (TQC), existe uma ferramenta que conecta todos esses aspectos, conhecida como SIPOC.

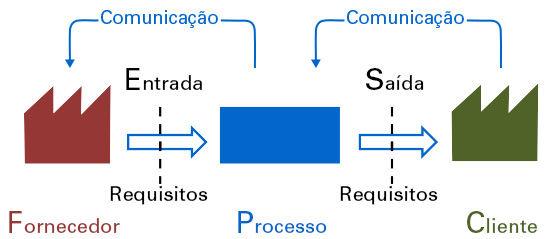

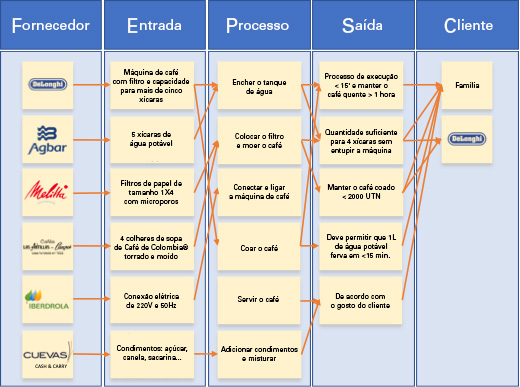

O SIPOC permite definir e estudar um processo através da identificação dos elementos-chave necessários para o executar. Significa “Fornecedor (Supplier) – Entrada (Input) – Processo (Process) – Saída (Output) – Cliente (Customer)”.

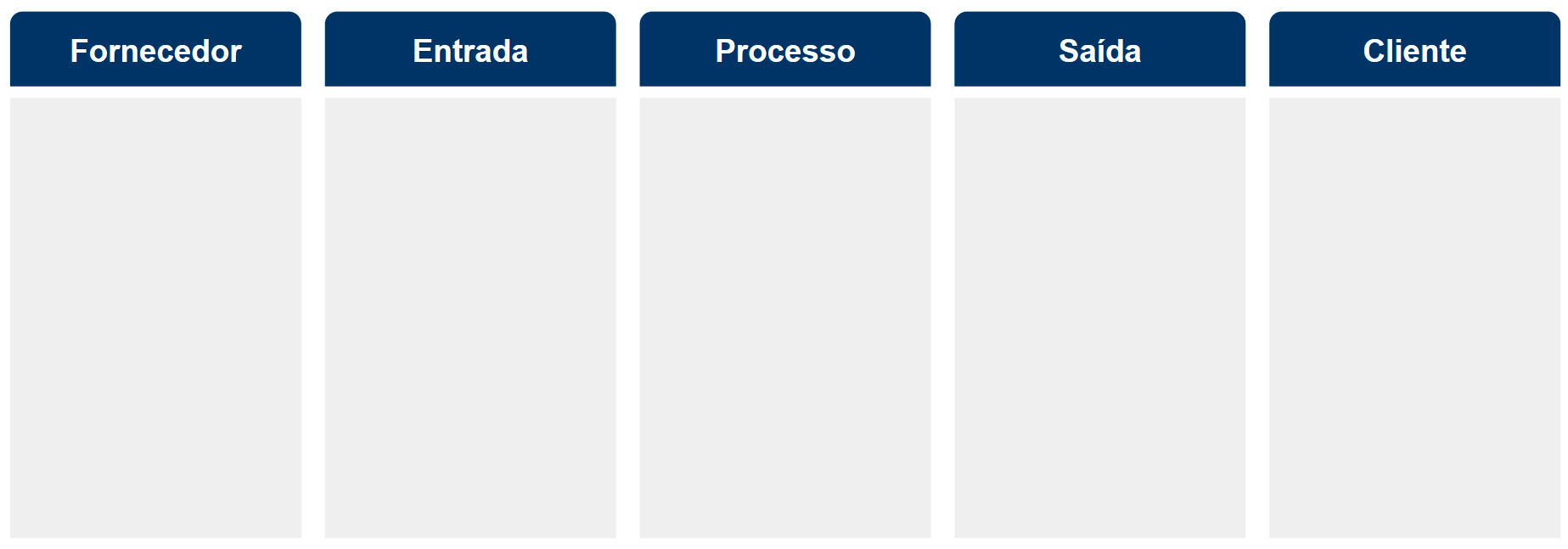

Essa ferramenta, que é mais comumente usada no mundo dos Seis Sigma e na gestão de projetos, é simples, mas muito poderosa. Começa pela definição do início e do fim do processo. Posteriormente, podemos desenhar cinco colunas – uma para cada um dos cinco elementos da ferramenta – em uma folha de papel.

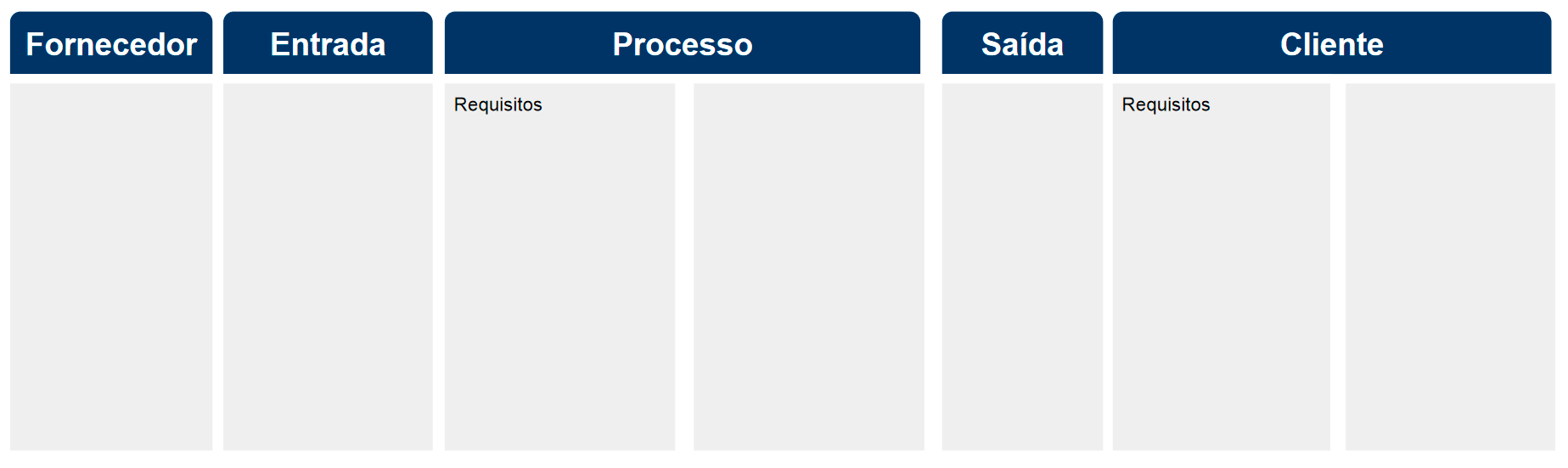

Em uma versão diferente da ferramenta, duas colunas extras são incluídas, referentes aos requisitos específicos das entradas necessárias para executar o processo e as saídas necessárias para satisfazer o cliente. Isso nos ajudará a definir o processo com ainda mais clareza.

Por fim, preenchemos as colunas indicando as relações entre os diferentes elementos da tabela. Na abordagem tradicional, POCIS é a ordem seguida:

Na verdade, uma variante da ferramenta está se tornando cada vez mais popular, que muda a ordem de execução e corresponde à sigla COPIS. Essa é uma forma de enfatizar a importância do cliente na definição do processo.

Então, começamos identificando os clientes do processo – e isso inclui os usuários, o comprador e o cliente interno. Em certos casos, precisamos até mesmo refletir as necessidades de clientes como a administração pública ou até mesmo a sociedade toda (por exemplo, para atividades perigosas, insalubres ou potencialmente prejudiciais que podem ter um impacto social). Se pudermos identificar todos os clientes que precisamos atender, será muito mais fácil entender quais são suas expectativas.

Os clientes diferentes podem esperar coisas diferentes do processo. Por exemplo, para um produto como um sanduíche, o usuário se concentrará em coisas como segurança alimentar, qualidade e preço, enquanto o dono do processo (o vendedor, neste caso) olhará para as margens, os preços de venda e a capacidade de conquistar um grande market share. Uma boa caracterização do processo deve levar em consideração os dois tipos de clientes para garantir que possamos continuar sendo seus fornecedores favoritos. Portanto, precisamos especificar os resultados exigidos por esses clientes – o valor que eles esperam. Temos que traduzi-los em aspectos mensuráveis e objetivos claros para garantir que a execução do processo responda aos parâmetros certos.

Para efetivamente definir o valor para o cliente, dispomos de inúmeras ferramentas, como a VOC (Voz do Cliente – do inglês, Voice of the Customer), pesquisas, relatórios de estudos de mercado e, em muitos casos, uma análise rigorosa das reclamações dos clientes e do funil de vendas. No momento de incluir um item de valor, é importante conectá-lo ao cliente ao qual se destina e a o que esse cliente espera dele. Dessa forma, teremos mais controle sobre o sistema e poderemos verificar se os requisitos estão sendo atendidos (não se esqueça de que estamos vivendo em um ambiente de grande volatilidade, incerteza, complexidade e ambiguidade – VUCA –, no qual os requisitos do cliente mudam o tempo todo).

Agora é hora de definir o processo. Para fazer isso, começamos com o produto final e vamos identificando cada uma das atividades necessárias para alcançar a proposição da coluna “Saída”. Nesse ponto, é uma boa ideia não ser muito detalhado na definição das atividades, para evitar complicar sua representação visual e limitar a eficácia dessa ferramenta. De qualquer forma, começamos a conectar as atividades umas às outras, em sequência, até que possamos garantir o cumprimento de todas as saídas identificadas no SIPOC.

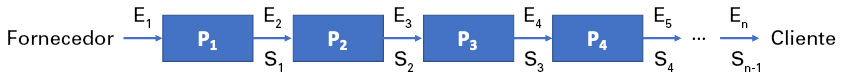

Aqui, vale a pena ter em mente o que iremos encontrar (este gráfico se refere a um processo simplificado, é claro):

A interconexão de atividades cria um cenário no qual uma determinada atividade (digamos, P3) é simultaneamente parte do processo (uma das etapas em que consiste), do cliente (da atividade P2, com os requisitos específicos I3, que, por sua vez, fazem parte do O2) e do fornecedor da atividade P4. É muito comum que apareçam saídas intermediárias, requeridas por clientes internos (a próxima etapa do processo), sem terem sido identificadas no estudo preliminar dos clientes do processo global. No SIPOC, essa situação se traduzirá no aparecimento de saídas em certas atividades que se tornarão entradas nas etapas seguintes. É exatamente por isso que recomendo realizar esse processo passo a passo, do final ao início do processo, utilizando notas adesivas em um pedaço de papel marrom pendurado na parede para permitir uma fácil atualização do resultado.

Nessa fase, para cada atividade incluída no processo, é necessário identificar os requisitos específicos para garantir o alcance do resultado operacional definido pelas entradas (ou pelo menos minimizar o risco de variação dos resultados).

Por fim, para cada entrada proveniente de fora do sistema (que não seja a saída de uma etapa anterior), precisamos identificar o melhor fornecedor que pode fornecê-la nas condições definidas nos requisitos.

A imagem a seguir mostra um exemplo simplificado do exercício SIPOC para a preparação de café para o café da manhã de uma família usando uma máquina de café de filtro.

Vale ressaltar que o próprio mecanismo de execução dessa ferramenta facilita o trabalho em equipe e a participação de todos, pois as pessoas são chamadas a colocar Post-its em um quadro e discutir à medida que a tabela é preenchida.

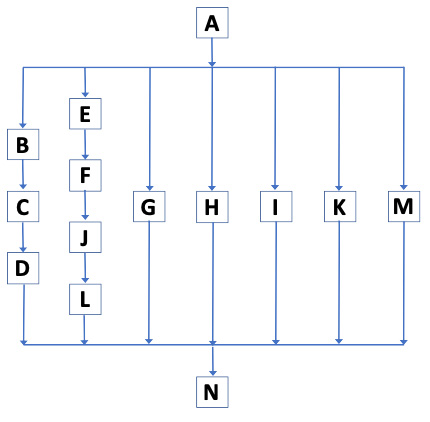

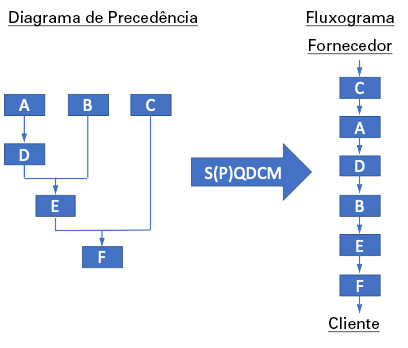

Os processos com que normalmente trabalhamos na vida real, entretanto, são muito mais complicados do que os descritos até agora. Uma das maiores dificuldades que apresentam é a identificação da sequência de atividades. Não há apenas uma que leva ao resultado desejado, então qual devemos usar? Como sabemos que escolhemos o caminho certo? Para responder a essas perguntas, podemos contar com outra ferramenta popular de gestão de projetos: o diagrama de precedência. Essa ferramenta gráfica permite representar todas as formas possíveis de conclusão de um processo a partir de diferentes sequências possíveis.

Por exemplo, vamos imaginar um processo muito simples que todos conhecemos intimamente – acordar de manhã e se preparar para o trabalho. Esse processo começa quando o alarme dispara e termina quando saímos de casa, com o objetivo de nos prepararmos e chegarmos no horário. Estas são as atividades que precisamos realizar:

- A: Acordar

- B: Preparar o café da manhã

- C: Tomar o café da manhã

- D: Arrumar a cozinha

- E: Tomar banho

- F: Secar o cabelo

- G: Ir ao banheiro

- H: Escovar os dentes

- I: Ver o relatório do trânsito

- J: Vestir-se

- K: Pegar a mochila e as chaves do carro

- L: Colocar o sapato e uma jaqueta

- M: Arrumar a cama

- N: Sair de casa

Essa sequência não é a única possível, nem necessariamente a melhor para todos nós. O diagrama de precedência visualiza as interdependências entre as atividades para nos dizer quais precisam ser realizadas antes. Precisamos fazer o café da manhã antes de comê-lo!

Podemos classificar as dependências como:

- Necessárias – elas são inerentes à natureza da atividade, e não podemos alterá-las.

- Discricionárias – sem quaisquer obrigações, elas respondem a uma sequência preferencial decorrente de diferentes critérios situacionais.

- Externas – elas derivam de determinantes externos sobre os quais normalmente não atuamos, como a disponibilidade de determinado tipo de recurso.

Recomendo começar pelas necessárias, uma vez que as outras podem depender de decisões infundadas (“sempre fiz assim!”) e não podem ser postas em prática sem um profundo conhecimento do processo. Assim, obtemos este diagrama:

O que o diagrama mostra é que o processo sempre tem que começar por “acordar”. A partir desse momento, temos opções: podemos “preparar o café da manhã”, “tomar banho”, “ir ao banheiro”, “escovar os dentes”, “ver o relatório do trânsito” ou “arrumar a cama”, mas não podemos “tomar café da manhã”, porque precisamos prepará-lo primeiro. E assim continua. Usando o diagrama, podemos obter as diferentes sequências possíveis de atividades com base no que queremos alcançar. Por exemplo, só vou pegar minha mochila e as chaves do carro como a penúltima atividade antes de sair de casa, porque se eu fizer isso em qualquer outro momento vai ficar mais difícil realizar as outras etapas.

Portanto, para limitar a quantidade de movimentos desnecessários, quando entrarmos no banheiro, devemos completar todas as tarefas que podem ser realizadas lá. Da mesma forma, posso evitar tempo ocioso se eu arrumar a cama enquanto a máquina de café prepara o café. Em ambos os casos, estaríamos atuando no tempo de entrega e no custo do processo. Com um diagrama de precedência, podemos controlar como realizamos um processo e nos adaptarmos às mudanças de circunstâncias com facilidade e rapidez.

Uma vez que definimos a sequência de tarefas de que precisamos para obter o resultado desejado, podemos traduzi-la para nosso mapa de fluxo de valor para continuar com nossa análise e melhoria do processo geral – a única condição é que, sem acesso a um gemba, todos os dados relacionados a operações e trabalho em andamento precisam vir de uma estimativa (mas isso é outra história).

Ao combinar o SIPOC com diagramas de precedência e análise de valor, seremos capazes de projetar um processo que podemos melhorar e obter o máximo dele, enquanto desenvolvemos conhecimento sobre o trabalho para entregar consistentemente o máximo valor aos clientes com o mínimo de uso de recursos.