Recentemente, trabalhei com uma empresa do ramo de importações de carros. Eles contataram o Lean Institute Brasil porque, apesar de estarem vivendo um bom momento de crescimento nas vendas, isso fazia com que os acionistas tivessem de despender grandes aportes para abastecer os estoques e para atender a crescente demanda dos clientes. Esse parecia ser um projeto diferente, já que, na maioria das vezes, começamos a aplicar o lean a partir de uma crise. Lá não havia nenhuma crise; pelo contrário, a empresa ia muito bem e com alta lucratividade.

Pensando nos quatro tipos de problemas que Art Smalley define em seu livro, entendemos que não estaríamos lidando com problemas do tipo 1 (aquele que busca conter rapidamente um os sintomas imediatos com respostas rápidas) ou do tipo 2 (aquele que busca solucionar o problema de maneira estruturada, por meio de análises profundas e em busca de causas raízes, para um problema existente), mas sim com problemas do tipo 3 (aquele que melhora continuamente e que vai além de um processo já estável, eliminando possíveis desperdícios e sobrecargas) e do tipo 4 (aquele que busca soluções inovadoras, identificando novos problemas e oportunidades).

Então, estaríamos lidando com um problema criado. A empresa não queria mais se utilizar do aporte dos acionistas; queria contar com um processo autossustentável, em que os próprios recursos internos fossem suficientes para a aquisição dos veículos para estoque e, consequentemente, capazes de atender a nova demanda.

Nesse cenário promissor e desafiador, como podemos garantir o crescimento das vendas de uma empresa desse tipo e, ao mesmo tempo, reduzir os gastos com os estoques provenientes dessas novas demandas? Nossa experiência nos ensinou que a utilização dos conceitos lean pode ser a chave para se resolver problemas desse tipo, desde que sigamos alguns passos fundamentais.

1ª Dica: Mapeie sua cadeia de suprimentos

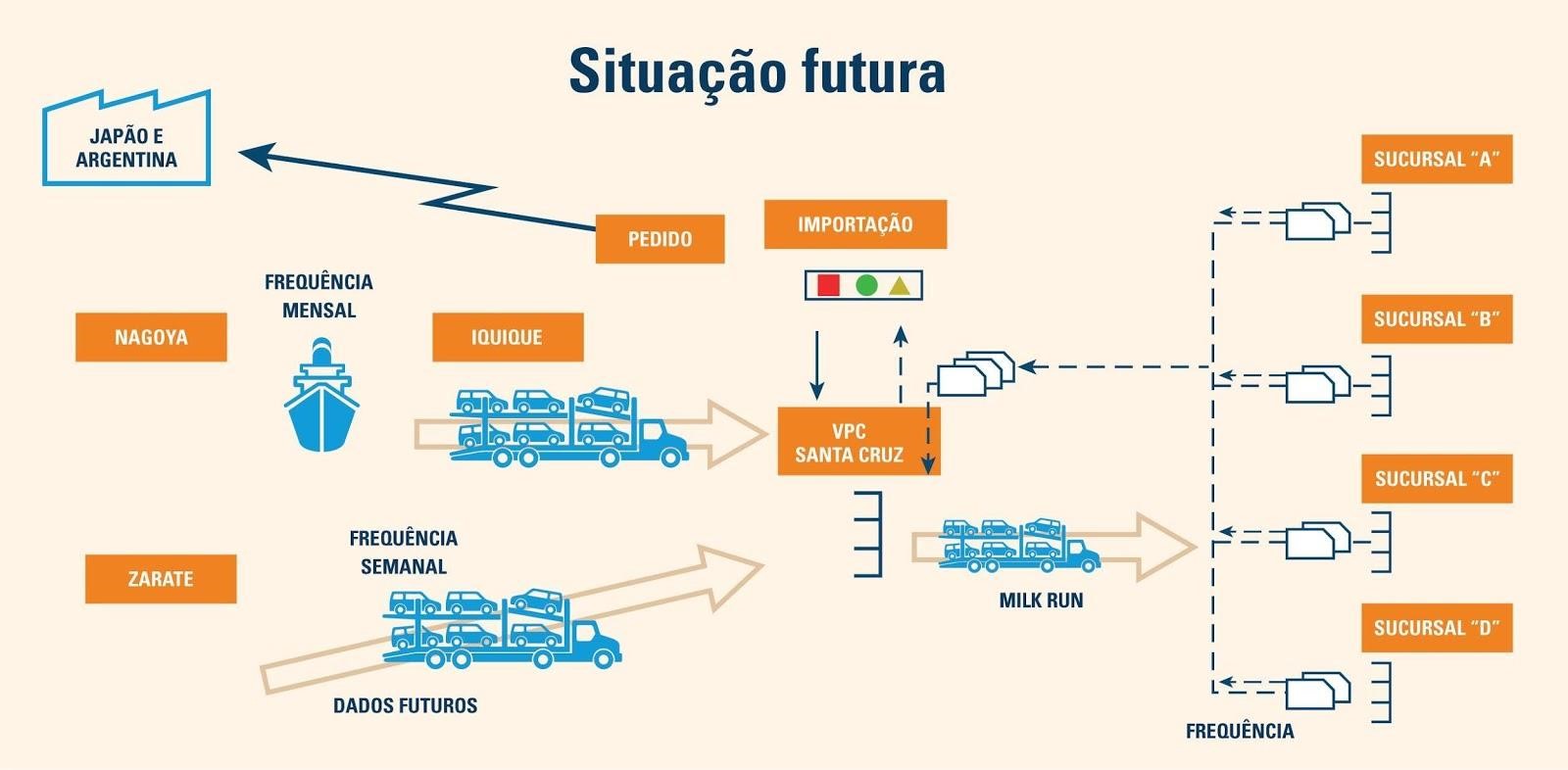

O projeto com a empresa de importação de veículos se iniciou com a criação de um time multifuncional, seguindo as recomendações do livro “Construindo o Fluxo de Atendimento Lean”, com integrantes das áreas de Suprimentos, Logística, Planejamento, Vendas e Recursos Humanos. Este time se reuniu para desenhar o fluxo macro de valor da cadeia de suprimentos, desde a origem, o fabricante, até a entrega ao cliente da concessionária. Para isso, os gestores selecionaram uma família de produto, que era composta de 400 modelos diferentes e que eram fabricados em quatro países diferentes em plantas da mesma montadora.

Ao desenhar o macro mapa de fluxo de valor, ficou evidente a complexidade da cadeia de suprimentos como um todo. Um dos primeiros pontos que chamou a atenção foi o fato de que a empresa fazia o pagamento ao fabricante 25 dias antes da fabricação do veículo, o que gerava um gasto antecipado de recursos. Identificamos também que o fluxo de documentação para importação era diferente para cada país de origem, fato que poderia atrasar o recebimento e desembaraço do produto no porto do país.

A equipe identificou também uma quantidade excessiva de produtos no pátio do CD, 4000 unidades – o que representava sete meses de estoque –, além de mais 1000 nas concessionárias e 2000 em trânsito, totalizando 7000 itens, o equivalente a US$70.000. Esse número impressionou todos na equipe, pois não haviam observado os estoques dessa forma, considerando como estoque somente o que estava no pátio da empresa.

Outro ponto que ficou claro ao desenhar o mapa, foi que o responsável pela compra dos produtos não recebia a demanda dos gerentes de vendas, que estavam na ponta da cadeia de suprimentos, em contato direto com os clientes. Essa desconexão refletia no estoque de produtos que não tinham saída para vendas.

Ao coletarem os dados de pagamento para o desenho do mapa, o responsável financeiro também percebeu que os prazos de pagamento estavam muito elevados, chegando a 90 dias em alguns casos, o que demonstrava que a concessionária usava esse fator para financiar o negócio, ou seja, usava o dinheiro da empresa para financiar as vendas ao invés de usar um financiamento bancário.

Figura 1: Cadeia de suprimentos do importador de veículos

Para entender como sua supply chain funciona e conseguir enxergar cada passo do processo e o processo como um todo, é preciso mapeá-lo e colocá-lo de forma visível a todos os envolvidos que, em algum momento, façam parte desse processo. É importante que todas as pessoas participem da construção desse mapa macro de maneira colaborativa e coletiva. Isso fará com que todos se sintam parte do processo e enxerguem o valor de suas atividades para o sucesso de todo o processo ao final.

2ª Dica: Reduza a complexidade

A equipe também ficou surpresa ao constatar que o número de SKUs era bem elevado, ficando na casa dos 400 enquanto as vendas eram de 600 carros por mês. Em função disso, o time se aprofundou na análise desses modelos e descobriu que alguns deles eram iguais, com a única diferença sendo o polimento da roda. Produtos semelhantes que apresentavam a cor do teto como única diferença sofreram alteração no processo de pintura. Antigamente, a montadora cobrava 600 dólares para pintá-lo, mas a equipe descobriu que conseguiria fazer isso internamente gastando apenas 300 dólares.

A partir daí, foi necessário fazer uma análise mais profunda em relação a cada modelo, inclusive em termos de margem e de venda. Ao fazer isso, eles descobriram que alguns produtos tinham margem negativa, e outros tinham uma venda muito baixa, em alguns casos, vendia apenas um modelo a cada dois meses.

A equipe também foi até as concessionárias para perguntar aos vendedores, foram ao Gemba para ouvir quem vive o dia a dia, o que eles achavam a respeito do número de SKUs desse produto em questão. A resposta foi unânime: o número de SKUs eram tantos que, às vezes, ficavam perdidos na frente do cliente com a quantidade de modelos disponíveis.

Após algumas análises, os gestores reduziram o número de SKUs para compra de 400 para 110. Essa decisão não foi fácil. Algumas pessoas acreditavam que, com essa medida, as vendas seriam reduzidas, mas, ao final, a equipe decidiu seguir em frente. A principal iniciativa foi identificar os itens que tinham similaridades dentro de cada modelo e unificá-los, além de fazer algumas atividades de customização dentro da empresa, como exemplo dado anteriormente da pintura do teto.

Reduzir a complexidade faz com que você consiga simplificar e ter maior agilidade nos processos internos, o que, consequentemente, traz maior agilidade também no atendimento ao cliente.

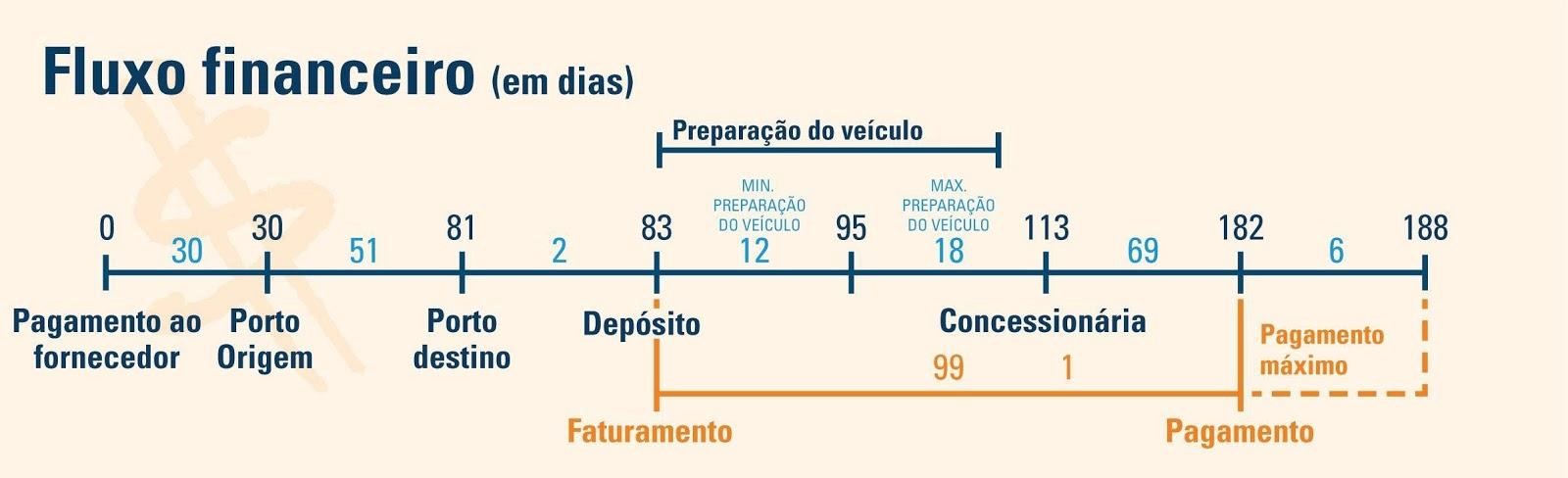

3ª Dica: Repense seu fluxo financeiro

Uma das medidas tomadas para melhorar o fluxo financeiro da importadora foi rever com o fornecedor o prazo para pagamento. Antes da melhoria, o pagamento era feito com a antecedência de 20 dias da data de saída do veículo da fábrica; hoje o veículo é pago apenas quando realmente sai do fornecedor. E isso possibilitou a redução no fluxo de caixa da empresa.

Outra iniciativa foi conversar com os clientes, os donos das concessionárias, sobre a possibilidade de alterar o prazo de pagamento, que antes era feito até 30 dias após a entrega do veículo, para o pagamento à vista, uma vez que os clientes finais ou as financiadoras pagavam à vista para as concessionárias. Havia uma expectativa de que essa iniciativa fosse gerar desconforto com as concessionárias, mas não foi o que aconteceu – dentre todas, apenas uma não aceitou a mudança.

Figura 2: Fluxo Financeiro desde pagamento ao fornecedor até o recebimento da concessionária

Na ânsia de melhorar o processo, muitas vezes, não percebemos que a forma como pagamos e recebemos de nossos fornecedores e clientes pode afetar, e muito, o resultado final. Além disso, a necessidade de mais recursos financeiros para que o negócio funcione afeta diretamente o EBITDA da empresa.

4ª Dica: Implemente um sistema puxado

Visando reduzir os estoques na cadeia de suprimentos, a empresa decidiu implementar o sistema puxado entre o CD e as concessionárias. Foram realizados os cálculos de dimensionamento de supermercados, estoque de ciclo, estoque pulmão e estoque de segurança.

O estoque de ciclo foi calculado de acordo com a reposição e o consumo. Para aquelas concessionárias que ficavam próximas ao CD, consideramos uma semana de estoque que atende a demanda média, e para o estoque pulmão, consideramos 2 dias de estoque, que atende a um eventual pico de demanda, e de segurança mais 2 dias de estoque, que nos protege caso haja algum atraso na entrega do CD.

Nesse caso, implementamos o kanban eletrônico para facilitar a gestão do dia a dia. Foi utilizado o sistema que já existia na empresa com uma pequena adaptação.

Figura 3: Sistema puxado

No caso do estoque no CD, cerca de 4000 veículos, o time criou uma sistemática de planejamento em conjunto com as áreas de Vendas e Compras, através de um S&OP que permitiu aumentar a eficácia do planejamento. Estabelecemos também uma quantidade máxima e mínima para cada SKU, de forma que a demanda seja atendida e, ao mesmo tempo, que o excesso de estoque no CD seja evitado.

Para iniciar essa estratégia, a empresa teve que fazer uma política de venda especial para os produtos que estavam em excesso, de forma que o estoque pudesse se adequar, pois os pedidos são colocados com 90 dias de antecedência. O resultado dessa iniciativa levou pelo menos 3 meses para ser sentido no estoque. Outro benefício indireto alcançado foi a redução do aluguel da área de armazenagem, que chegou a quatro milhões de dólares por ano.

Implementar o sistema puxado pode ser uma peça fundamental para se atingir resultados significativos de redução de estoque com aumento no nível de atendimento ao cliente, o que quebra o paradigma de que quanto maior o estoque melhor o nível de atendimento ao cliente.

5ª Dica: Realize kaizen continuamente

A equipe realizou atividades kaizen com o intuito de dar mais agilidade ao processo de importação. Inicialmente, eles criaram um GD para acompanhar o trâmite do processo documental diariamente, o que possibilitou, como consequência, que os problemas fossem tratados mais rapidamente. Implementaram também a cadeia de ajuda, na qual a pessoa responsável pelos documentos pode acionar a chefia imediatamente após a identificação de um problema específico que não tinha condições de resolver.

A área de vendas também iniciou seu processo de melhoria na conexão com o cliente, identificando que muitas vezes os documentos do cliente vinham incompletos para o CD preparar o veículo. Então, fizeram um mapeamento do fluxo e descobriram que o checklist existente não era preenchido, bem como descobriram que alguns campos eram desnecessários. Com o apoio da equipe de vendas, o time de implementação revisou o checklist e criou um eletrônico, que permite o envio da documentação sem ter que esperar o documento via motoboy.

Foi estabelecida também uma sistemática de trabalho entre o CD e a área de Vendas. Antes, um produto era pedido mesmo que não fosse prioritário, e o CD preparava o veículo, que ficava até 15 dias exposto ao tempo, acumulando sujeira e exigindo uma nova lavagem. Agora, com a gestão diária, somente são preparados os carros que serão entregues no dia seguinte, eliminando uma área no CD que estava cheia de veículos que esperavam dias para serem entregues aos clientes.

Melhorar continuamente é o lema central do lean. Apesar de buscar a perfeição todos os dias, nunca chegaremos lá, pois nossos objetivos serão mudados sempre. E isso é algo extremamente positivo. Por isso os kaizen se fazem tão necessários em todo e qualquer tipo de negócio ou setor, em especial na supply chain, a qual lida com uma série de estratégias que podem ser pensadas e repensadas sempre buscando a melhor forma de atender o cliente e da maneira mais ágil e eficiente possível.

Considerações finais

Os resultados do trabalho da importadora de veículos da qual falamos neste artigo não demoraram a aparecer. Logo nos meses seguintes, os processos administrativos já apresentavam uma melhoria de agilidade. Entretanto, os resultados mais impactantes foram em relação à redução de estoque, que recebeu cortes de mais de 40 milhões de dólares na cadeia. Com isso, a empresa obteve uma economia expressiva de fluxo de caixa, possibilitando novos investimentos na busca pelo crescimento.

Outro benefício atingiu o cliente final, que passou a receber o produto com mais agilidade, uma vez que o processo de documentação foi melhorado e simplificado. Além disso, o processo de venda também foi simplificado, uma vez que o número de SKUs foi diminuído, e os vendedores podiam dedicar mais tempo ao cliente, ao invés de ficar procurando o modelo adequado em uma gama de 400 SKUs. Tudo isso contribuiu para gerar mais vendas.

Em tempos prósperos, tendemos a nos esquecer dos problemas, focando toda a nossa atenção nos sucessos conquistados. Entretanto, o segredo do verdadeiro sucesso contínuo é nunca parar de procurar formas de melhorar. O sucesso nas vendas resulta em um aumento nos estoques, o que, por sua vez, exigirá um maior investimento para que sejam mantidos. Com a ajuda do lean, é possível garantir que essas consequências sejam administradas e que o crescimento seja sustentável.

Crédito da primeira imagem: Pixabay