Transportar 8 caminhonetes da Argentina para o Brasil sobre um caminhão “cegonha” parece fácil. Porém, considerando que as estradas argentinas impõem restrições na altura dos veículos, isso se torna um problema complexo. Esse artigo apresenta as soluções para resolver esse problema.

1 - O problema: como transportar camionetes por via rodoviária para eliminar desperdícios

Em 2003 a Toyota enfrentou uma dificuldade no projeto de seu sistema de transporte de produtos acabados da Argentina para o Brasil. O problema era que as pick-ups Hilux produzidas na planta de Zarate chegavam ao Brasil via marítima, cuja viabilidade dependia de um transporte mínimo de 500 veículos. Esse problema era gerado pela restrição de altura que as estradas Argentinas impõem aos veículos (figura 1), impedindo que o lote ideal de 8 pick-ups Hilux fosse transportado por caminhão “cegonha”.

Figura 1 – Restrição de altura das estradas argentinas

Além dos grandes lotes transportados pelo modal marítimo, ela era obrigada a conviver com grandes desperdício global em toda essa operação. Por exemplo, o transporte em navio do porto de Zarate na Argentina até o porto da Grande Vitória no Estado do Espírito Santo, consome cerca de 4 dias distribuídos em carga e a descarga das 500 pick-ups no navio (18 horas), transporte das caminhonetes à área alfandegada (2 horas) e nacionalização de 500 Hilux (4 dias). Ao todo, são consumidas, cerca de 212 horas sem qualquer tipo de atividade geradora de valor, só espera e transporte porque a altura de um caminhão “cegonha” com 08 Hilux é maior que a altura permitida nas estradas Argentinas.

Seria possível reduzir a altura de um caminhão “cegonha” para transportar 08 pick-ups da Argentina para o Brasil?

2 - A solução

A Toyota buscou em sua parceira de apoio logístico, a empresa Autoport do Grupo Águia Branca, a incumbência de resolver o descompasso entre a altura do caminhão “cegonha” e a altura máxima permitida nas estradas argentinas. Todavia, é fácil entender que as transportadoras brasileiras, acostumadas com a legislação local que permite o tráfego de veículos com alturas de até 4 m e 96 cm, não conheciam a solução para esse impasse e perceberam que teriam que buscar alternativas.

Primeiramente, os técnicos da Autoport perceberam que o “cavalo-mecânico” convencional para o transporte da “cegonha”, o modelo 1938 da Mercedes Benz não poderia atender à restrição de altura e a única solução era transformar o modelo 1728, geralmente usado para transferências de cargas e entregas rápidas, em cavalo-mecânico para tracionar semi-reboque. Para tal façanha, o chassi do 1728 teve que ser encurtado para receber a quinta roda ou terceiro eixo, conforme mostra a figura 2.

Figura 2 – Redução da altura do perfil do engate sobre o chassi encurtado do cavalo modelo 1728

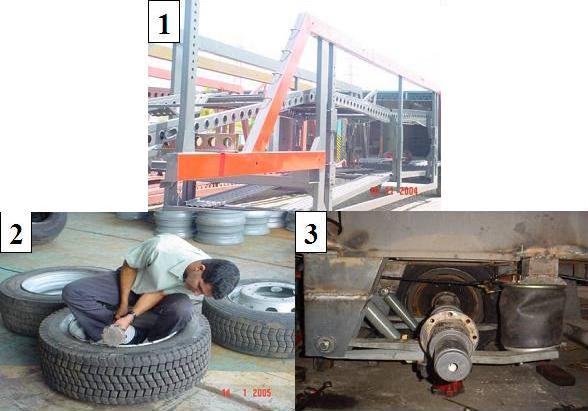

Além disso, os técnicos da Autoport, em cooperação com a Toyota, ainda tiveram que fazer várias alterações no novo veículo, com destaque para três delas (modificações no design da carroceria (foto 1), pneus sob medida (foto 2) e suspensão pneumática regulável (foto 3), conforme mostra a figura 3.

Figura 3 – Outras alterações de destaque feitas no modelo 1728

Pode-se observar na figura 3 como a carroceria foi modificada (foto 1), que os pneus estão sendo montados sob medida (foto 2) e o feixe de molas utilizado como suspensão convencional foi retirado e substituído por suspensão automática regulável (foto 3).

Foi criada uma carroceria com estrutura móvel, que ao se alargar, permite a entrada de um veículo, e ao se fechar, permite a entrada de outro veículo na parte superior, conforme mostra a figura 4.

Figura 4 – Carroceria com estrutura móvel

Criou-se ainda alguns artifícios de apoio aos serviços de transporte, como compartimentos para transportes de peças de reposição da fábrica para as concessionárias, conforme mostra a figura 5.

Figura 5 – Criação de compartimentos para transporte de peças avulsas

No final das atividades, o pessoal da Autoport em conjunto com a Toyota, tinha conseguido fabricar e testar um novo caminhão “cegonha” com 4 m e 30 cm de altura (Figura 6).

Figura 6 – Produto final da parceria Autoport/Toyota

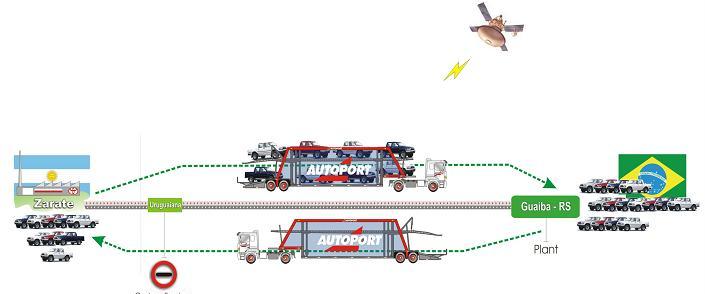

Agora com lotes de 8 Hilux, a planta de Zarate na Argentina, consome pouco menos de 1h para carregar os caminhões, de acordo com as demandas e, após 3h de viagem o caminhão chega ao posto alfandegado de Uruguaiana, onde sua carga passa pelo processo de nacionalização sem a necessidade de ser descarregada, o que consome menos de 5 h.

Liberado na alfândega em Uruguaiana, basta o caminhão trafegar mais 4 h para chegar no centro de distribuição da Toyota na cidade de Guaíba, retornando a Zarate e completando todo o ciclo em cerca de 24 horas, conforme mostra a figura 7.

Figura 7 – De Zarate- Argentina ao centro de distribuição de Guaíba- RS

3 - Conclusão

Pôde-se constatar que a eliminação de vários desperdícios ao longo de toda a rede logística resultou na eliminação gradual de vários custos como a necessidade de se ter um pátio de armazenagem na Argentina para estocagem dos veículos objetivando a formação da carga mínima para o transporte por navio, o custo elevado com armazenagem dos veículos nos pátios alfandegários de Vitória/ES e o custo com o transporte dos veículos do porto para os pátios alfandegários.

Para a Autoport, o projeto implementado foi muito satisfatório visto que se conseguiu alcançar o fechamento de mais um contrato com uma rentabilidade acima do esperado, além de se reforçar uma parceria de longo prazo.