O Programa Prático de Formação Lean acontece semestralmente e tem como objetivo desenvolver profissionais, combinando capacitação com a implementação real de um projeto e possibilitando que o profissional, além de adquirir os conceitos e práticas do pensamento lean, ainda saia com uma visão mais nítida de negócio. Com origem apenas pela composição do pessoal da indústria, agora o programa também é oferecido para duas novas frentes: digital e saúde. Os resultados que se pode enxergar ao final de cada curso são impressionantes, como os que serão apresentados neste artigo da empresa Fundição Santana, uma das 16 empresas participantes da turma do segundo semestre de 2019.

A Fundição Santana possui duas linhas de produtos, uma focada em peças mecânicas para máquinas agrícolas e tratores e outra focada em utensílios domésticos. A empresa já implementa a filosofia lean em suas operações há alguns anos; ela intensificou sua prática quando o COO começou a participar do PPFL. No ano passado, eles decidiram expandir seus esforços para a área de controle de qualidade, que foi o foco do seu projeto nesta turma.

Imagem 1: Fundição Santana

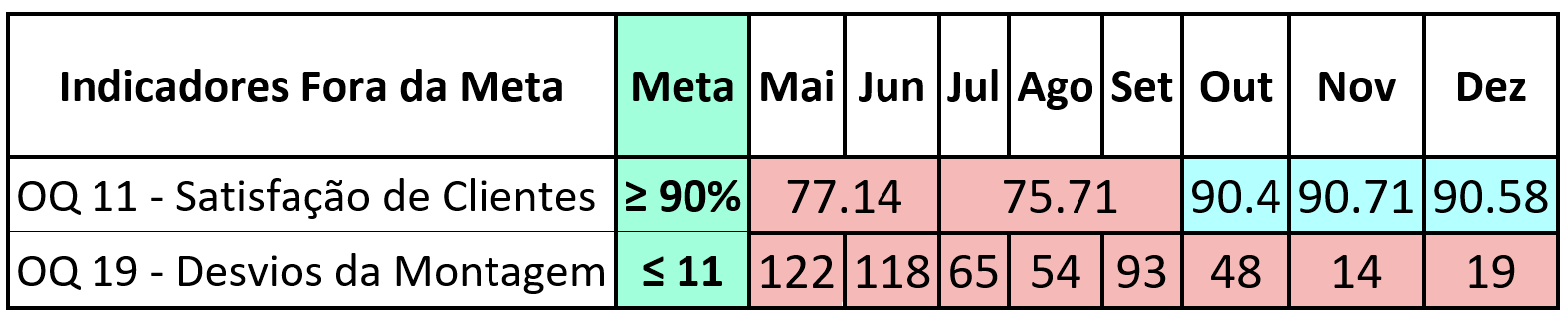

O principal problema que essa área da empresa estava enfrentando era o elevado número de reclamações por parte dos clientes devido a peças que chegavam com desvios de montagens em sua linha de utensílios domésticos (panelas que chegavam sem o pomel ou frigideiras que chegavam sem o cabo, por exemplo). Quando iniciou o projeto, a empresa possuía uma média de 122 reclamações por mês, um número elevado que chegava a fazer com que perdessem clientes, inclusive.

O sistema atual não estava funcionando, e o número de produtos com desvios parecia só aumentar. Com o projeto desenvolvido usando a metodologia A3, eles esperavam reduzir as reclamações e aumentar a satisfação dos clientes, chegando a um máximo de 11 peças defeituosas por mês no curto prazo e a zero desvios no longo prazo.

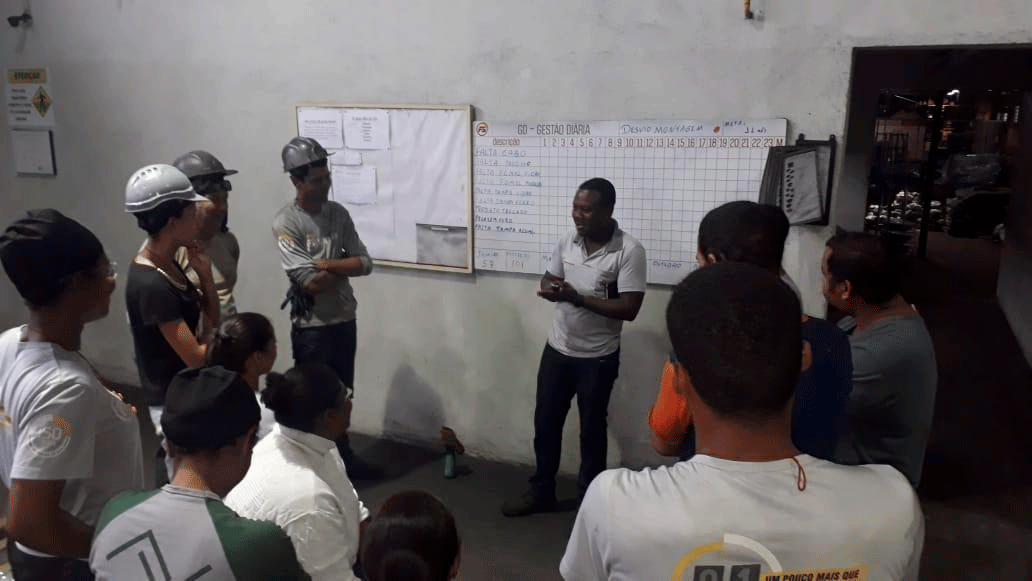

Para fazer isso, a equipe de controle de qualidade da Santana utilizou-se do que havia aprendido no PPFL para dar o pontapé inicial nos trabalhos. Inicialmente, a equipe reconheceu a importância de estar no gemba e escutar seus colaboradores, quem realmente conhece o processo quanto aos problemas que estão sendo enfrentados. Para isso, desenvolveram um sistema de gerenciamento diário.

O sistema de gerenciamento diário implantado objetivava envolver os colaboradores em reuniões feitas diariamente, durante as quais seria possível rastrear os responsáveis e escutá-los, entendendo o porquê de cada problema ter acontecido. Nesse momento, foi importante utilizar-se da ferramenta dos cinco porquês para chegar à verdadeira causa raiz em cada circunstância.

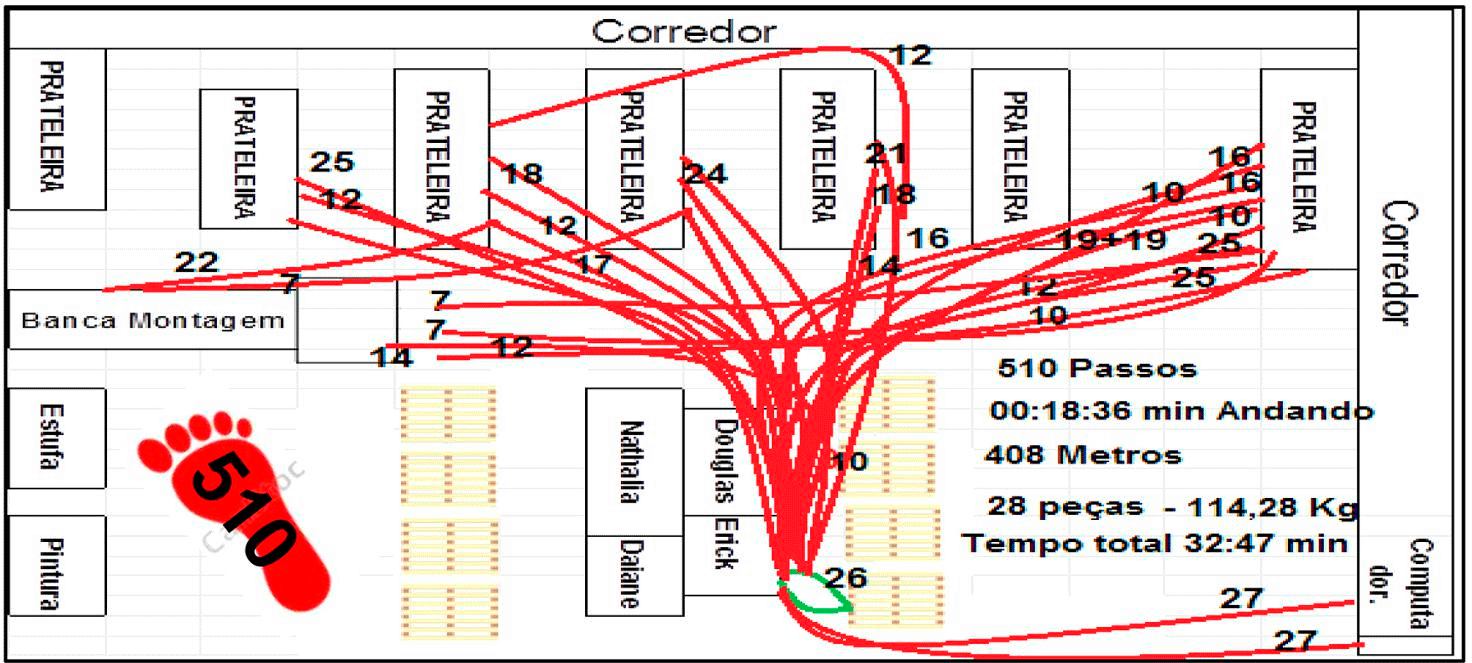

Inicialmente, foi possível observar que diversos problemas de leiaute e 5S atrapalhavam o trabalho dos colaboradores. Quando questionados sobre os desvios, era comum que os colaboradores relatassem o excesso de movimentação que precisavam fazer para chegar de suas estações de trabalho até as prateleiras e o grande esforço físico que era necessário para carregar as peças nas mãos.

Imagem 2: Leiaute da movimentação dos colaboradores para montagem das embalagens.

O interessante das reuniões diárias com os colaboradores é que não apenas a liderança começou a ficar mais consciente sobre os problemas que seus colaboradores enfrentavam no dia a dia, mas os próprios colaboradores começaram a pensar melhor sobre seu trabalho, refletindo sobre os obstáculos que os impediam de obter um melhor resultado e revelando melhorias possíveis a serem adotadas.

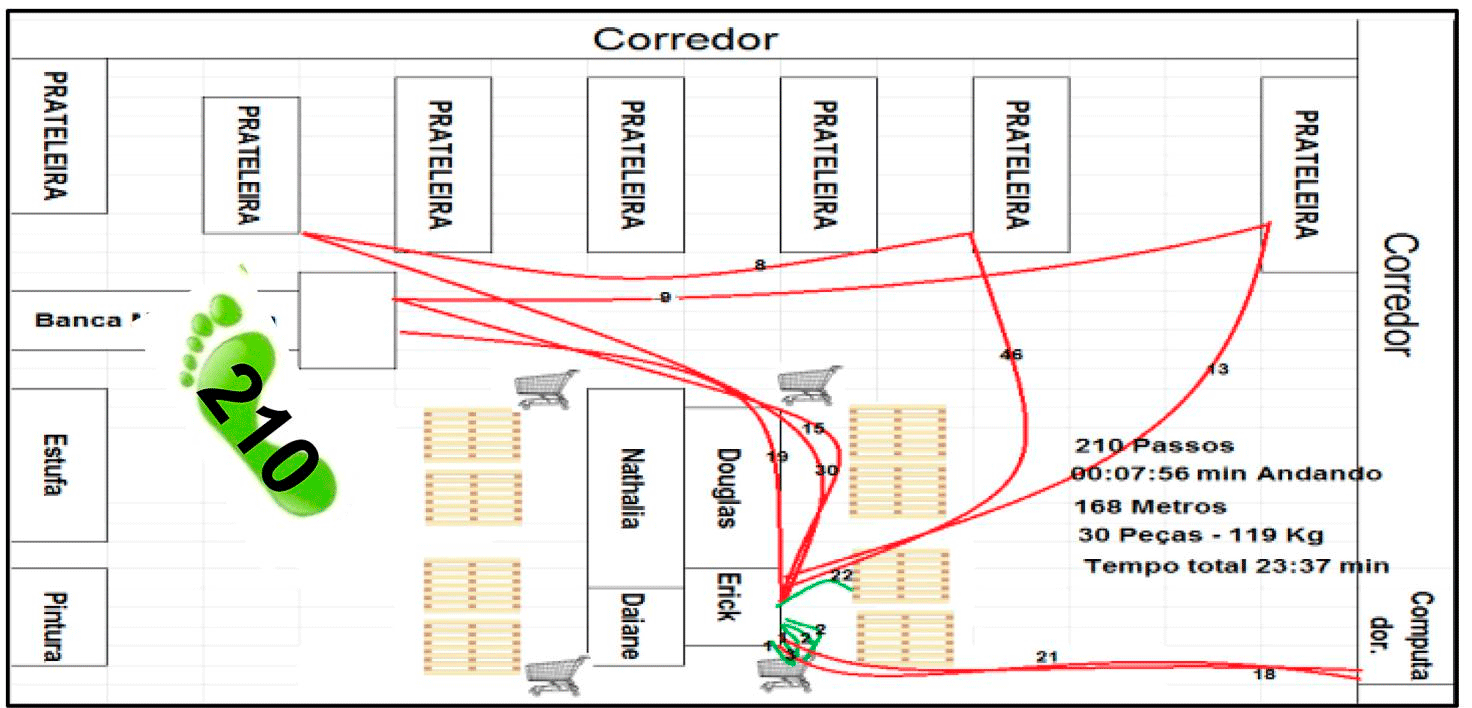

Após receber respostas como “não consigo realizar o trabalho corretamente toda vez, pois preciso me deslocar muito para pegar os produtos, que ficam muito longe”, a equipe adotou a ferramenta “diagrama de espaguete” e pôde, assim, propor um novo leiaute, o qual possibilitou que as estações de trabalho ficassem mais próximas às prateleiras. Com essa simples reorganização, o número de passos médios que um colaborador teria que dar para embalar um lote de 28 peças caiu de 510 para 210, uma redução de praticamente 60%.

Mas os esforços não pararam por aí. Ao saber do relato dos colaboradores de que o esforço físico era excessivo ao carregar as peças nas mãos, a equipe decidiu adquirir carrinhos de supermercado para que eles utilizassem. Outra solução simples que trouxe diversos benefícios. Inicialmente, alguns colaboradores mais tradicionais ficaram receosos e não quiseram utilizar o carrinho para fazer o trabalho, pois sempre haviam feito sem o carrinho e repetiam a famosa frase “aqui sempre foi assim”. Contudo, conforme perceberam a facilidade que seus colegas estavam tendo com os carrinhos, subiram a bordo, e hoje todos aderem ao novo método.

Imagem 3: Leiaute de movimentação para montagem das embalagens após melhorias.

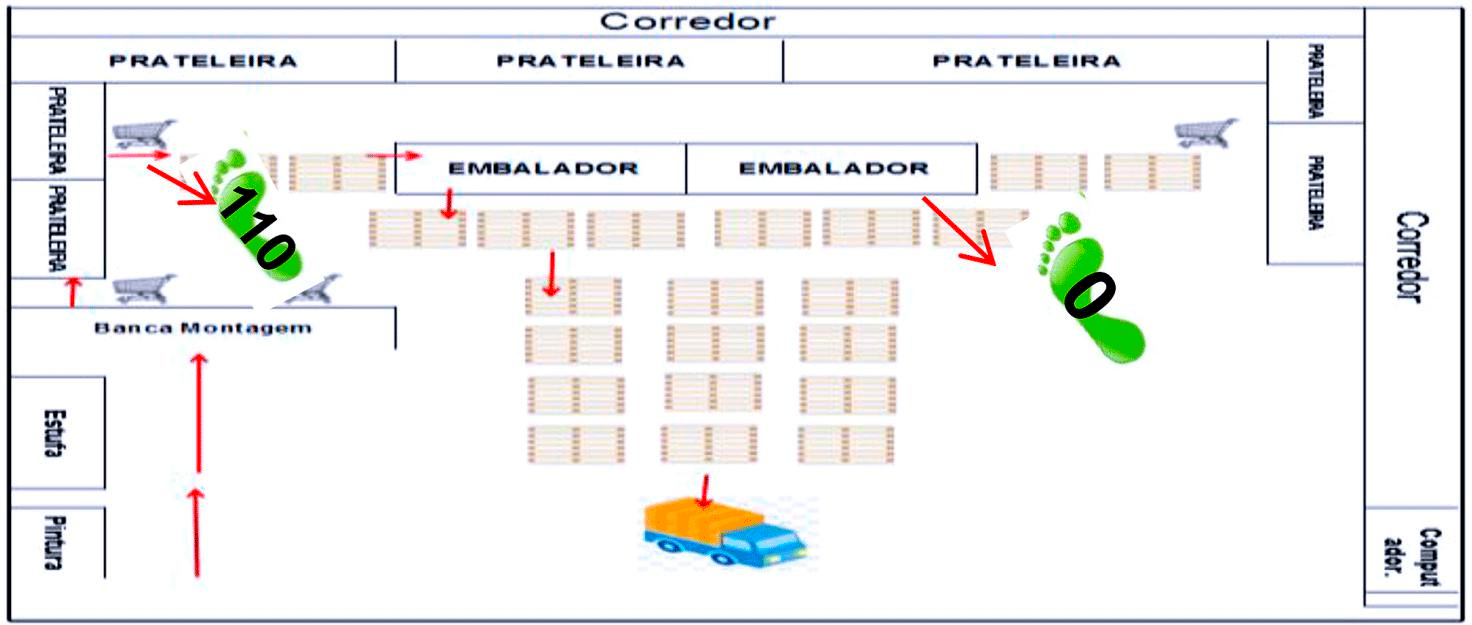

Outra mudança importante que ocorreu foi quanto à embalagem do produto. Antigamente, os colaboradores pegavam as peças, montavam o produto e o embalavam. Hoje há um montador dedicado, que não precisa se locomover um metro sequer para realizar seu trabalho. Mais desperdício de movimentação desnecessária foi eliminado com essa simples reorganização do trabalho.

Imagem 4: Leiaute de movimentação para montagem das embalagens após mais melhorias.

Com muito esforço e sempre utilizando os cinco porquês, mais algumas medidas foram tomadas para reduzir a movimentação média dos colaboradores de 210 passos para 110, mais um ganho significativo. Além disso, as melhores práticas dos colaboradores passaram a ser anotadas e difundidas, utilizando-se da ferramenta do trabalho padronizada para garantir que todos tivessem acesso a elas e que a melhoria fosse sustentada ao longo do tempo.

Com todas essas pequenas mudanças, a equipe conseguiu reduzir o tempo total do processo de 32 minutos (dos quais mais de 18 representavam nada mais do que movimentação, sem agregar valor ao produto) para apenas 22. Essa redução de 10 minutos, somada ao trabalho padronizado implementado, às práticas de 5S, à reorganização do trabalho e à mudança cultural proveniente da implementação lean, fez com que o número de desvios caísse drasticamente.

Em apenas um mês, o número de produtos com desvios caiu de 122 para apenas 65, uma redução de quase 50%. Ao final do quarto mês de implementação, esse número caiu para somente 14, chegando muito próximo à meta estabelecida para o curto prazo. Contudo, esses 14 desvios ainda estavam acima da meta; portanto, a equipe resolveu ir mais a fundo em cada um deles para entender o que estava acontecendo.

Tabela 1: Indicadores de desvios de montagem de maio a dezembro de 2019

A partir das reclamações dos clientes, que eram anotadas em um quadro de gerenciamento diário, a equipe analisou os desvios um a um e chegou à causa deles. Ao fazer isso, percebeu algo interessante. Nenhum daqueles desvios tinha uma causa recorrente, que já havia acontecido antes. Eram problemas completamente novos. Eles perceberam que o gerenciamento diário permitiu que eles evitassem as recorrências. Uma vez que um problema é encontrado, e suas causas, sanadas, ele não acontece mais. Isso era um alívio, pois, embora soubessem que ainda tinham muito trabalho pela frente para eliminar as causas daqueles 14 desvios, quando terminassem, nunca mais veriam esses mesmos problemas acontecendo novamente.

Imagem 5: Round de gerenciamento diário.

Hoje a Santana está no ritmo para alcançar sua meta de até 11 desvios por mês. Entretanto, eles continuam trabalhando duro para chegar à sua meta no longo prazo, de zero desvios. A pesquisa de satisfação dos clientes vem atingindo a meta todos os meses, sem erro, desde o terceiro mês da implementação. Os clientes estão cada vez mais satisfeitos, assim como os colaboradores.

Hoje os colaboradores sabem que sua opinião é valorizada e que a liderança está lá para ajudá-los. Entretanto, essa mudança cultural só foi possível graças à intensa participação e apoio da alta liderança, que permitiu que essas mudanças se enraizassem na empresa. A Santana mostra que excelentes resultados podem ser obtidos com ações simples e baratas, desde que todos estejam engajados na transformação, desde a linha de frente até a alta liderança.

Agradecemos à Iris Cristina Pierini Bonfanti pela revisão técnica e apoio no desenvolvimento deste artigo.