O encerramento de cada PPFL (Programa Prático de Formação Lean) é um momento único de aprendizado, de troca de experiências e de compartilhamento

de vivências muito diferentes umas das outras. É uma oportunidade singular para perceber o que o lean é capaz de construir, de desconstruir e de transformar nos mais diferentes tipos de negócio, já que um dos requisitos

para a formação do participante no programa é a apresentação de um A3 que ataque um problema real de sua organização.

No último dia 19/07, a 10ª turma do programa teve seu momento de encerramento. Participaram líderes dos mais diferentes segmentos, dentre eles, indústrias alimentícias, de logística, e-commerce, concessionária,

padaria etc., cada um com problemas peculiares ao seu negócio, porém todos utilizando o mesmo método para solucioná-los: a filosofia lean.

Um dos participantes que já está colhendo bons frutos de seu excelente A3 é Douglas Garcia, que já havia tido um pouco de contato com a filosofia lean de outros locais nos quais tinha trabalhado e percebendo algumas boas oportunidades

de melhoria em sua empresa, e decidiu participar da turma do PPFL para se aprofundar nos conceitos e práticas lean e levá-los à sua organização.

A Tegma

A Tegma é um operador logístico que reúne expertise e know-how para identificar, desenvolver e implementar soluções logísticas integradas no Brasil e Mercosul. Tem como seu principal nicho a logística

automotiva, mas também atua com excelência no transporte de carga geral, cross-docking, milk run, químicos a granel, retroportuário, além de também atuar em serviços logísticos integrados

e customizados que envolvem armazenagem alfandegada e climatizada, armazenagem de químicos a granel, serviços conexos como logística in-house, logística reversa, picking e packing, além

de gestão de embalagem, de pátios e gestão de transporte e no planejamento de estoque.

A visão de uma grande oportunidade

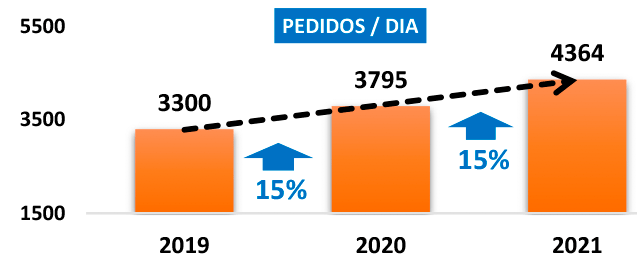

O problema selecionado por Douglas para seu trabalho, na verdade, é uma grande oportunidade, e ele não teve dúvida ao escolhê-la. O contexto de sua escolha se balizou em alguns fatores importantes: a) o projeto desta operação escolhida foi dimensionado inicialmente com um headcount que não se confirmou na sua implantação, reduzindo consideravelmente a sua rentabilidade e b) o cliente da Tegma sinalizava um aumento de demanda para os próximos dois anos, exigindo, obviamente, manutenção das tarifas sem elevação de custos. Portanto, aumentar a capacidade produtiva atual tornou-se condição básica para minimizar o dimensionamento inicial inadequado do projeto e para atender a esse potencial incremento na demanda, além de continuar melhorando

a rentabilidade da operação.

Figura 1: Gráfico que representa o aumento esperado da demanda nos dois próximos anos.

É importante também destacar que essa operação já apresentava:

- Bom padrão de automação.

- Aplicação de alguns conceitos do lean thinking, como o fluxo de valor (melhor sequência de atividades de que agregam valor) e o fluxo contínuo (realizar sem interrupções).

Isso, a princípio, já indicava ao Douglas que a missão não seria tão fácil, pois a operação, dada a sua maturidade, passava uma impressão inicial de que permitiria poucas oportunidades de

melhoria que pudessem elevar a produtividade. Entretanto, havia outras frentes vinculadas à padronização, ao layout, à movimentação de pessoas e à ergonomia que davam indícios de que

precisavam ser pontos de atenção e que, na medida em que ele aprofundava suas incursões no gemba, mostravam-se cada vez mais como sendo ótimas oportunidades de melhoria com o potencial de trazer bons retornos.

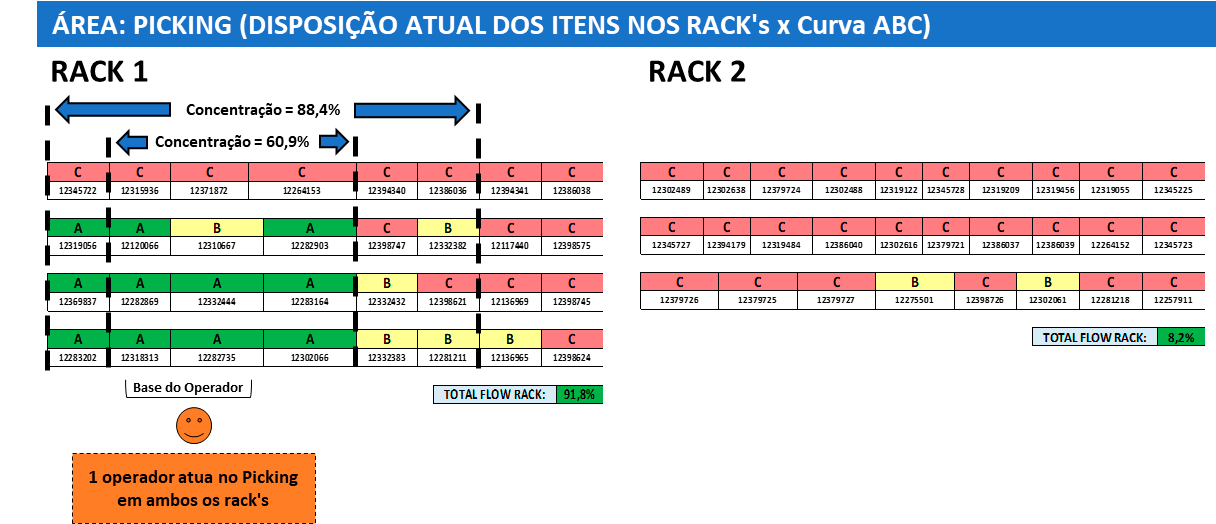

Má disposição dos produtos leva a problemas de diferentes tipos

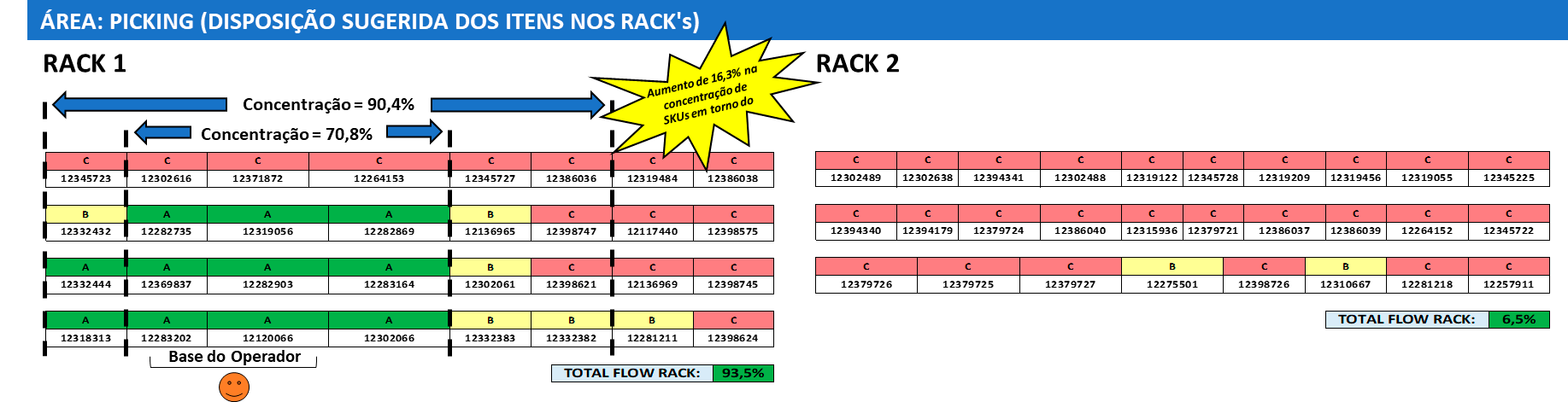

Por se tratar de uma operação de pick-to-light[1], era importante compreender se o nível de concentração de SKU de curva A e B em torno

do operador era alto, pois quanto mais próximo do alcance das mãos do operador uma SKU estivesse, maior a agilidade na separação do pedido, o que naturalmente implicaria em maior produtividade.

[1] Pick-to-light significa separar os itens de acordo com a sequência em que as luzes se acendem no rack.

Analisando dados de expedição dos SKU extraídos do sistema de janeiro a maio e estabelecendo a curva ABC do período, Douglas encontrou o seguinte cenário:

- A porcentagem de 88,4% dos SKU com maior histórico de expedição está concentrada entre a 1ª e a 6ª fileira do rack 1

- 60,9% dos SKU estão concentrados entre a 2ª e a 4ª fileira do rack, que é o espaço determinado ao operador para manter sua base.

- O operador desloca-se ao longo dos 2 racks para separar os pedidos, mas sua base sempre está posicionada entre as fileiras 2 e 4.

Figura 2: Disposição que demonstra a concentração dos tipos de produto no Picking (separação)

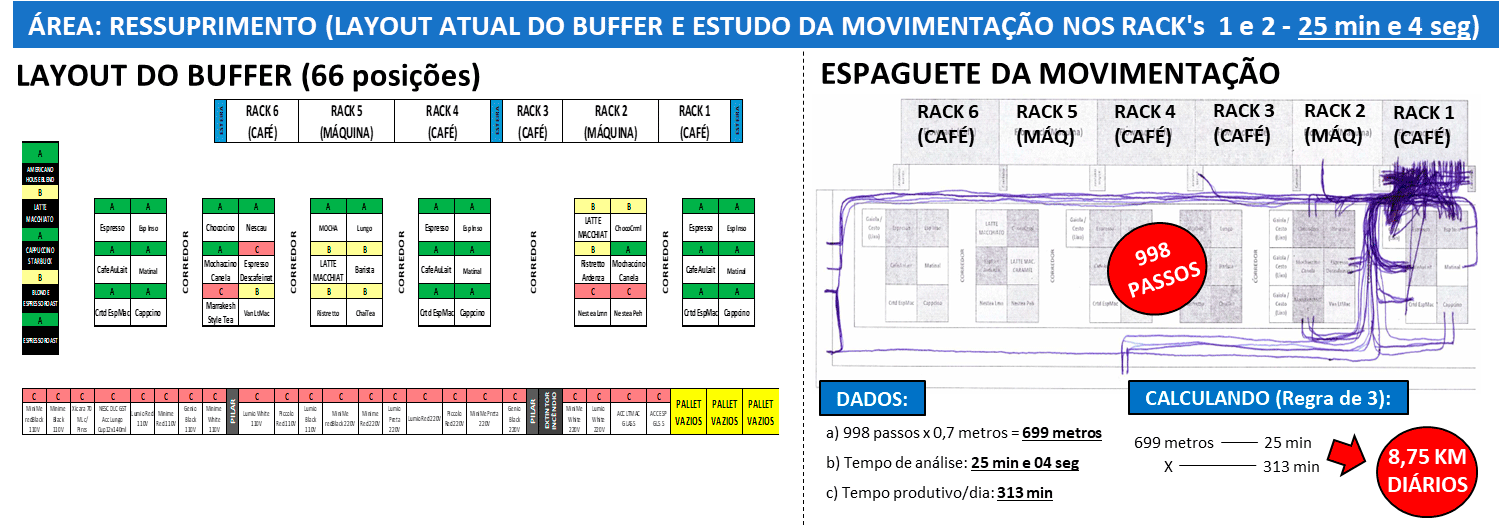

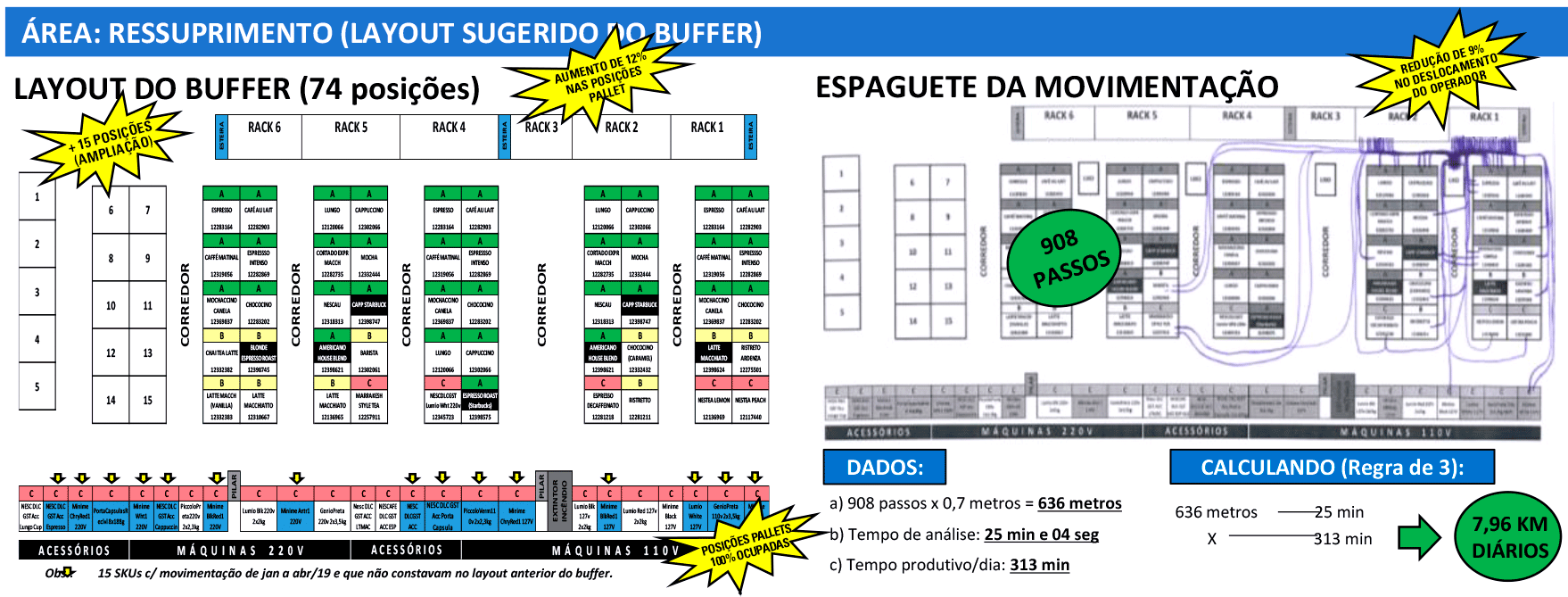

Além desses problemas de disposição dos produtos, Douglas também percebeu problemas de falta de eficiência com o ressuprimento. Através do mesmo estudo de curva ABC, ele percebeu a necessidade de replanejar o leiaute

do buffer (estoque próximo à máquina, à atividade). Coisas simples foram observadas durante o replanejamento do buffer, como espaços onde deveriam conter produtos sendo ocupados com paletes vazios,

por exemplo.

Um buffer mal planejado significa possibilidade de faltar SKU nos racks, parando o processo de separação por completo enquanto o separador espera pelo reabastecimento, o que, por consequência, impacta a produtividade

de forma negativa.

Mais uma possibilidade de melhoria identificada durante a análise foi o excesso de movimentação no ressuprimento por parte dos operadores. Utilizando um Diagrama de Espaguete e filmando o operador que fazia o ressuprimento do rack por vinte e cinco minutos, Douglas chegou a conclusões surpreendentes e inesperadas: o nível médio de movimentação necessária por parte do colaborador podia chegar a quase 9 km por dia, pois os paletes de

determinados SKUs estavam excessivamente distantes do operador.

Figura 3: Leiaute do buffer e diagrama de espaguete da movimentação no ressuprimento (estado atual)

Portanto, Douglas percebeu que havia a necessidade de replanejar todo o leiaute do buffer para eliminar os desperdícios de movimentação e de tempo dos ressupridores. Como consequência, minimizaria a possibilidade de

falta de SKU na atividade de separação (picking), a qual resultava em paradas no processo, além de diminuir o aspecto de fadiga do próprio ressupridor com a redução das distâncias percorridas.

Aspectos de ergonomia também foram observados, e prateleiras dos racks com altura inadequada para determinados colaboradores de estatura mais baixa foram considerados nas análises.

Mais produtividade e mais qualidade de trabalho

Para chegar a objetivos reais e projetar um estado futuro adequado, Douglas acreditava que estar no gemba com frequência e trazer os operadores para o processo de análise de causas os engajaria mais fortemente e os fariam se sentir

mais responsáveis pelos resultados e mais propícios a dar suas contribuições.

Dessa forma, Douglas atuou com reuniões das quais os operadores participavam da análise dos problemas e suas causas. Isso os aproximou dos problemas, aumentou a confiança no processo, fazendo com que as caminhadas pelo gemba por parte da liderança se tornassem mais proveitosas, já que os colaboradores estavam mais dispostos a aceitá-las no dia a dia e a compartilhar suas ideias.

Em muitos momentos, as análises demonstravam problemas de organização e limpeza (5S) e falta de padronização. Como a Tegma possui certa rotatividade em seus operadores e utiliza operadores terceirizados em certos momentos,

a falta de padrões era um problema crítico, já que muitas vezes as formas mais eficientes de realizar o processo não eram compartilhadas.

Além disso, a Tegma tinha uma grande questão que era o mau planejamento do buffer, como mencionado anteriormente. Isso fazia com que os separadores tivessem que se movimentar mais do que o necessário, aumentando a fadiga,

além de causar problemas no ressuprimento de materiais (falta do SKU para a separação), que foram identificados durante a análise.

A partir das análises, foram traçados três objetivos:

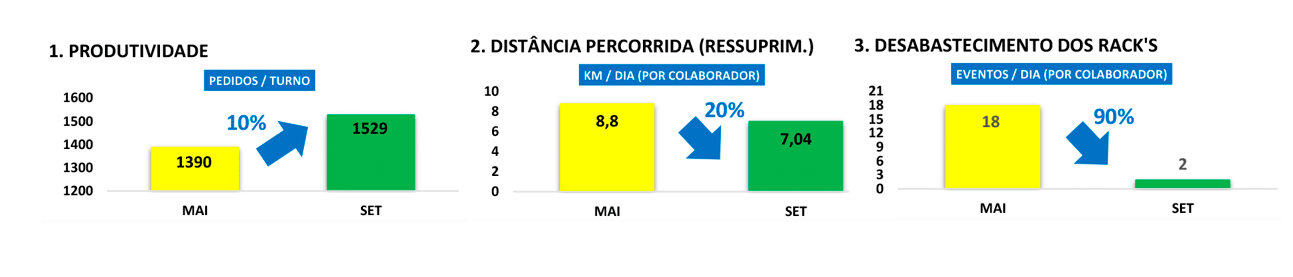

- Produtividade => Intimamente ligado ao título do projeto, o aumento da produtividade era o objetivo principal da Tegma. Para quantificar a meta, foi estabelecido que o cenário ideal seria alcançar 10% de aumento na produtividade,

ou seja, aumentar o nº de pedidos produzidos por turno em 10%.

- Distância percorrida => Pensando na atividade de ressuprimento, com a informação de que um colaborador precisaria, em média, percorrer 9 km por dia para cumprir suas funções, a Tegma objetivou uma redução

de 20% nessa distância percorrida através do replanejamento do buffer.

- Desabastecimento dos racks => Enquanto observava o estado atual, foi possível perceber que muitas vezes os racks eram totalmente desabastecidos. Em média, isso acontecia quase oitenta vezes por dia (considerando

os 4 operadores da separação), o que travava a produtividade. A Tegma objetivou praticamente zerar esses eventos por meio do replanejamento do buffer.

Figura 4: Objetivos do A3

Resultados aparecem mesmo com grande parte do plano de ação em andamento

Traçados os objetivos e analisadas todas as causas levantadas e discutidas junto à operação, um extenso plano (5W-2H) com nada menos do que 38 ações foi elaborado. A surpresa foi contemplar resultados sendo colhidos

antes mesmo que esse plano tivesse 40% de suas ações totalmente executadas. Ou seja, Douglas, em pouco tempo e com basicamente 60% das ações ainda em aberto (a executar), já começava a colher resultados positivos

como os vistos abaixo, nas duas figuras a seguir, representadas no estado futuro do seu A3.

Figura 5: Concentração em torno da base do operador elevada em 16,3% no Picking (separação)

Figura 6: Outras resultados já observados no estado futuro no Ressuprimento

Engajamento traz melhores resultados

O gemba é o local onde há a possibilidade de aproximação entre as pessoas. Ele é o principal elemento transformador na empresa. Ao aproximar-se das pessoas no local onde o trabalho é realizado, a liderança

da Tegma aprendeu como é importante valorizar as pessoas e engajá-las em suas tarefas do dia a dia.

Ao envolver as pessoas na discussão e levá-las à análise das causas, Douglas e a liderança da operação passaram a receber cada vez mais contribuições das pessoas, o que agregou valor antes

e tem agregado valor após o início da implantação do plano de ação. E isso tem feito toda a diferença. O lean não é apenas técnico, mas sociotécnico, e o gemba é

onde as pessoas realmente se conectam e satisfazem esse aspecto social do lean.

Acompanhamento e próximos passos

A Tegma realiza acompanhamentos regulares quinzenais para verificar a efetividade de suas ações. Além disso, o processo de separação de pedidos é monitorado em uma base diária, e os indicadores são

comparados com as metas de acordo com as medidas adotadas.

A Tegma ainda planeja realizar um novo Diagrama de Espaguete e uma nova Cronoanálise para obter mais informações e entender se as medidas adotadas estão surtindo efeitos na produtividade.

Como ponto de atenção, há ações de responsabilidade da Manutenção Predial, com alta prioridade, cujos prazos de implementação necessitam de validação do gestor dessa área.

Essas ações demandam esforço e programação antecipada em fins de semana.