O Grupo Sabó

O Grupo Sabó é uma multinacional brasileira que fornece retentores e juntas para motores de automóveis e tratores para o setor automotivo, para mercados de reposição e também para o setor de eletrodomésticos. Uma das poucas fabricantes de autopeças genuinamente nacional, a empresa já trabalha com o pensamento lean há um bom tempo, obtendo ótimos resultados quanto à estabilização de seus processos produtivos.

Figura 1: A unidade de Mogi Mirim da Sabó

A percepção de uma nova oportunidade de melhoria

Chegada a crise de 2015, o diretor percebeu que, apesar dos excelentes resultados que a empresa estava obtendo com o pensamento lean, havia uma oportunidade de ganhos através da redução de estoques no negócio como um todo.

Nesse contexto, a empresa desenvolveu um projeto global com o objetivo de reduzir os estoques de todas as unidades em 50% sem comprometer a entrega. Esse projeto foi liderado pelo Diretor Industrial da empresa, Ricardo Avila, com o apoio de Ivanaldo Maciel da Silva, Coordenador de Suprimentos e responsável funcional por representação das áreas logísticas em uma célula que gerencia rotineiramente a gestão do capital de giro e o contas a pagar da companhia. Ivanaldo elaborou o A3 mãe para tratar deste desafio. Tendo identificado o potencial financeiro do projeto, esse A3 inicial foi utilizado para desdobrar outros A3 com focos específicos para cada planta. Uma de suas unidades, uma fábrica de retentores situada na cidade de Mogi Mirim, que trabalha com o mercado nacional, com exportações e com AM (After Marketing ou mercado de reposição), possuía nível de estoque em torno de oito milhões de reais em insumos e produtos acabados. De acordo com o projeto global definido, eles precisariam reduzir esse valor em quatro milhões de reais.

A unidade de Mogi Mirim da Sabó teve início de suas operações em dezembro de 2005 e já praticava a filosofia lean desde 2007, quando começou sua jornada na busca de ganho de produtividade. Desde então, a empresa obteve ótimos resultados, alcançando estabilidade, melhorando o fluxo de materiais na área da produção e aumentando a disponibilidade e a produtividade da empresa; esse trabalho inicial foi conduzido pelo Gerente de Processos Industriais e Competitividade, Luciano Rodrigo Pinto. Era a primeira vez, entretanto, que trabalhariam focados para reduzir seus estoques, e decidiram iniciar um trabalho forte para que sua gestão de estoques deixasse de ser empurrada e passasse a ser puxada com os fornecedores. O novo projeto foi mobilizado pelo Ivanaldo e liderado pelo Coordenador de PCP, Douglas Augusto Agassi, com a participação de uma equipe multifuncional, incluindo a participação ativa do Diretor Industrial, acompanhando o Ivanaldo em cada uma das plantas da Sabó Brasil, neste esforço do A3 mãe. O projeto teve início em março de 2016 com a abertura do A3 do projeto de Mogi Mirim.

Percepções a partir das caminhadas pelo gemba

Como quase sempre acontece nos projetos movidos pelo pensamento lean, a equipe multifuncional da unidade de Mogi Mirim do Grupo Sabó iniciou seus trabalhos visitando o gemba. Um erro comum entre os praticantes lean é achar que o gemba é um local fixo. Obviamente, esse não é o caso. Seu gemba é o local onde o trabalho real acontece e varia de acordo com a meta de seu projeto; no caso em questão, cujo objetivo era a redução de estoques, o gemba era representado pelos processos de logística e de informação, que compunham o fluxo logístico da empresa.

Após dois dias caminhando pelo gemba, a equipe percebeu três fatos muito relevantes:

- O planejamento logístico da empresa era realizado de forma empurrada, gerando estoques entre as etapas (algo que ficou evidente durante as caminhadas).

- Os níveis de estoque eram realmente muito elevados e tornavam-se um obstáculo a ser superado pelos colaboradores. Ao comparar a demanda com o estoque, ficou visível que ele estava acima da necessidade.

- Identificaram excesso de materiais ao lado da máquina. Eles eram entregues muito antes de serem utilizados.

A simples caminhada pelos processos logísticos revelou algo que não seria descoberto se a equipe fizesse todo o projeto em seus escritórios: havia uma excelente oportunidade de melhoria na área logística; a equipe sabia - por já trabalharem com o pensamento lean há anos - que a redução de estoques e a transformação dos processos utilizando a puxada trariam resultados significativos tanto no curto quanto no longo prazo.

A caminhada pelo gemba possibilita uma visão abrangente da empresa e abre os olhos dos gerentes quanto à realidade que seus colaboradores vivenciam todos os dias. Contudo, ela é apenas uma parte de um projeto lean de sucesso. A equipe entendeu as dificuldades que se passavam no controle de estoque, mas, a fim de ter uma análise mais aprofundada desses problemas, era necessário proceder à próxima etapa: o mapeamento do fluxo de valor.

A compreensão do estado atual

O mapeamento do fluxo de valor envolve duas partes: o mapa do estado atual (que revela como as coisas estão hoje) e o mapa do estado futuro (que é a representação de aonde a empresa quer chegar, ou seja, o estado ideal). Ao desenhar o mapa do estado atual, a equipe teve uma revelação importante: os maiores estoques que a empresa possuía constituíam-se da principal matéria-prima do produto, a carcaça. Desestabilizado no item a item, havia caso em que esse estoque chegava a cobrir até 62 dias, enquanto havia falta do insumo em outros itens. O mais curioso era que estoque em elevada quantidade era visivelmente desnecessário, pois o fornecedor do produto ficava a uma curta distância da empresa, que poderia ser percorrida em aproximadamente três horas de caminhão.

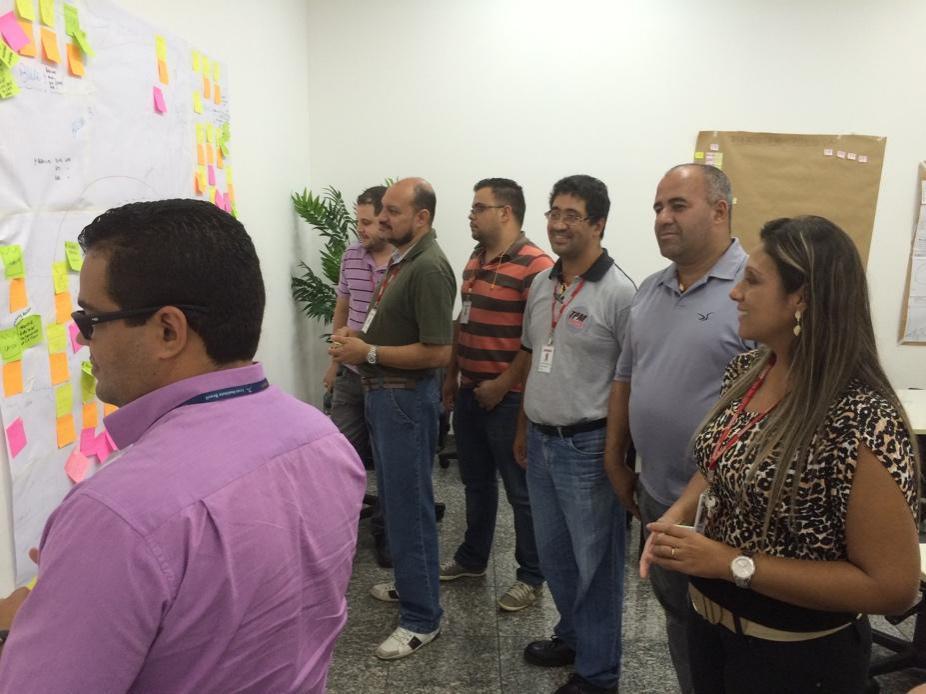

Figura 2: Equipe reunida em frente ao mapa do estado atual

Apesar da proximidade do fornecedor e do evidente excesso de estoque em comparação à demanda, é natural o sentimento de receio na hora de reduzir estoques. Afinal, a carcaça era a principal matéria-prima do produto que a empresa fabricava, e a falta de matéria-prima para a produção é possivelmente o maior pesadelo de todo gerente. Como, então, possibilitar que essa redução ocorra sem que exista prejuízo ao valor final do produto, sem comprometer o prazo de entrega e sem frustrar os clientes? A resposta pode ser resumida em três palavras: giro de estoque.

O desenho do estado futuro

Tendo todas essas informações em mãos e o mapa do estado atual desenhado, a equipe foi treinada para aplicar os conceitos lean no processo. A partir desse momento, eles estavam preparados para desenhar o mapa do estado futuro. Nessa etapa, é necessário ter em mente aonde se quer chegar; a empresa tinha isso muito bem estabelecido: reduzir o estoque em 50%. Para alcançar essa meta, calculou-se que seria necessário aumentar o giro de 7 para 15 ao ano.

Figura 3: Mapa do estado futuro

Com as metas estabelecidas, a equipe foi buscar por que esse problema acontecia a fim de começar a entender quais eram suas causas e a atacá-las. Além das causas mais óbvias que já haviam sido constatadas (o fluxo empurrado de matéria-prima e a política de estoques acima da necessidade), a empresa também identificou outras causas: o modelo MRP II gerava altos estoques, o planejamento não possuía uma visão financeira, havia baixa flexibilidade e um longo lead time de suprimentos. Ter todas as causas reconhecidas possibilitou à equipe continuar para a elaboração de contramedidas que visassem à meta final.

O salto lean

A unidade de Mogi Mirim já sabia onde estava e aonde gostaria de chegar, mas ainda faltava descobrir algo: como dar esse salto do estado atual para o estado futuro? Utilizando o relatório executivo A3, assinado por toda equipe e pelo presidente da empresa, José Eduardo Sabó, a equipe listou as contramedidas, estabeleceu um plano de ação e começou a implementação.

Três contramedidas foram definidas como chaves para o sucesso do projeto:

* Implementação de rotas de abastecimento.

* Implementação de um sistema puxado com os principais fornecedores de carcaça e massa.

* Estabelecimento de heijunka box na programação da produção.

Implementação de rotas de abastecimento

Uma das principais ações para conseguir avançar na redução dos estoques foi criar uma nova sistemática de abastecimento das linhas, pois havia um problema de excesso de materiais nas máquinas. Era possível perceber que isso era um resultado inevitável pelo fato de haver apenas uma entrega de material por turno, gerando uma necessidade de ter mais material ao lado da máquina.

Em vez de fazer grandes entregas poucas vezes por dia, deve-se buscar entregas frequentes em pequenas quantidades. A equipe passou a fazer o abastecimento em uma cadência horária - antes, acontecia uma vez por turno. Com isso, o material ao lado da máquina reduziu de 8 horas para 2 horas, e a quantidade de material que voltava para o armazém diminuiu em 90%, pois o operador solicitava apenas o que utilizaria na próxima hora através de um kanban de movimentação; além disso, não era necessário que ele fosse ao armazém para pedir material. Essa estratégia da rota de abastecimento foi muito importante, pois trouxe estabilidade no abastecimento e evitava devoluções e vencimento de alguns materiais perecíveis. Outro ponto importante foi a criação dos trabalhos padronizados para o operador da rota de abastecimento e para a operação, para que o material também fosse pedido na hora certa e na quantidade certa.

Implementação de um sistema puxado com os principais fornecedores

Este é um grande desafio. A implementação de uma sistemática de puxada pode causar reações indesejadas por parte dos fornecedores. Muitas vezes, eles não entendem o novo processo por estarem acostumados a receber pedidos mensais e a entregar grandes lotes de produtos. A Sabó Mogi Mirim conseguiu implementar a sistemática de puxada, o que ajudou a logística a criar um supermercado de peças com kanbans de solicitação de pequenas quantidades.

Figura 4: Quadro Kanban

Inicialmente, a redução foi de 40 dias para 5, ou seja, os lotes de entrega diminuíram muito de tamanho, o que causou uma crise no fornecedor. A equipe sabia que, se quisesse levar o projeto adiante, precisaria trazer o fornecedor a bordo. Foram, então, até o fornecedor para ajudá-lo na adaptação ao novo processo. Isso levou algum tempo e exigiu muito esforço por parte da equipe para ensinar os funcionários da empresa fornecedora. Por fim, a equipe conseguiu entrar em sincronia com eles, e todo o esforço que tiveram lhe deram muitos frutos.

Com o aprendizado da sistemática de puxada, a equipe expandiu o trabalho para outros componentes importantes do negócio, entre eles borracha, caixas e PPS, com resultados significativos de redução de estoque em todos. Isso possibilitou a armazenagem de todo o material da planta em um único lugar, bem menor que os anteriores.

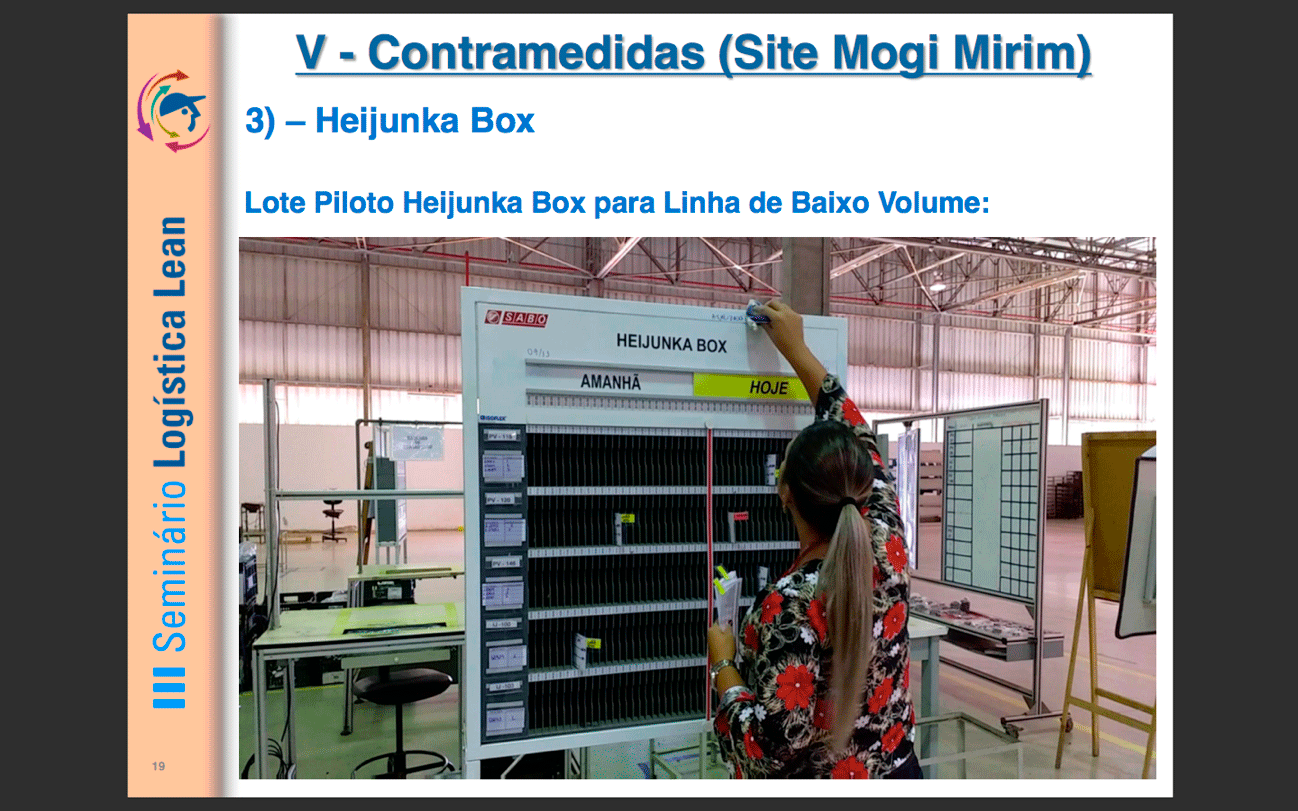

Estabelecimento de heijunka box na programação da produção

Essa contramedida ultrapassava os limites do estoque, mas só foi possível graças à redução obtida. Após melhorar esse nível de estoque de matéria-prima, a equipe sentiu a necessidade de seguir para a produção a fim de sincronizar as diferentes áreas da empresa. Eles pensavam o que poderiam melhorar na programação da produção, pois o PCP levava muito tempo para programar as máquinas sob sua responsabilidade. Às vezes, esse tempo chegava a 5 horas de trabalho.

Foi então que a equipe aprendeu sobre uma ferramenta chamada heijunka box (uma ferramenta utilizada para nivelar o mix e o volume de produção, distribuindo os kanban em intervalos fixos; também conhecida como caixa de nivelamento) e decidiu iniciar um piloto. Utilizando essa ferramenta adequadamente, o tempo de programação das máquinas caiu para apenas 40 minutos, o que era um alívio para o PCP, que pôde se preocupar com outras atividades de planejamento muito importantes para a função.

Além dessa ferramenta, a área do PCP implementou alguns elementos da gestão visual: protocolos logísticos com o fornecedor estabelecendo como seria a sistemática de planejamento e de puxada de material, padronização da quantidade de peças por embalagem e trabalhos padronizados para kanban e heijunka box.

Figura 5: Heijunka box

As conquistas e as lições aprendidas

A unidade de Mogi Mirim da Sabó já chegou em todas metas estabelecidas no início do projeto, mas sabe que o trabalho nunca acaba, e os avanços parecem indicar uma tendência positiva para alcançar objetivos ainda mais ambiciosos no futuro. Até agora, estes foram os resultados do projeto:

- Os giros anuais de estoque eram de 7,51 no início do projeto. Após um ano, esse número subiu para 13,69. Em janeiro deste ano, a empresa chegou a 15,64, superando a meta de 15,08.

- Dentro de um ano, a redução de estoques da unidade de Mogi Mirim atingiu R$ 2.997.686,00. Atualmente, a redução já atingiu R$ 4.082.000,00, superando em R$ 82.000,00 a meta.

- Até dezembro de 2016, as compras foram reduzidas em R$ 3.138.468,00, superando a meta estabelecida;

- O trabalho em toda a operação da Sabó no Brasil, escopo do A3 mãe, gerou redução de 61% do capital empregado em estoques, contra a meta de 50%, enquanto levantou mais de R$ 35 milhões para o caixa da empresa.

Esse projeto possibilitou à Sabó obter resultados superiores utilizando menos capital em uma época de crise, uma oportunidade da qual poucos conseguem tirar proveito. Ela nos presenteia com algumas lições valiosas que aprendeu e que podem ser úteis para quem busca reduzir seus próprios estoques:

* Não tenha altos estoques, mas altos giros.

* O abastecimento deve ser contínuo, e não empurrado.

* Planeje tendo em vista o que é puxado por seu cliente, e não o que é empurrado com base na previsão.

O que a Sabó pretende para o futuro

A jornada contínua da Sabó teve mais um capítulo, mas seus esforços permanecem buscando novas oportunidades. O projeto de redução de estoque segue a todo vapor, enquanto a equipe de Mogi Mirim já pensa em outros projetos. O próximo passo da empresa em todas as suas plantas na América do Sul, envolve aprofundar seu conhecimento quanto às bases do pensamento lean e instalar soluções no campo da gestão do desenvolvimento do produto e gestão da administração , enquanto segue praticando e aperfeiçoando os processos de manufatura, qualidade, manutenção e logística (kaizen, método de solução de problemas, gerenciamento diário, sistema de gestão e líderes, SMED etc.) e , além de criar novos pressupostos para adicionar mais histórias de sucesso em sua jornada e continuar inspirando outras empresas a seguir seus passos.