A base para os sucessos de uma empresa é uma boa estratégia, e muitos exemplos mostram que a melhor estratégia é inovar – utilizar o desenvolvimento lean de produtos e processos nessa etapa fundamental pode ser a diferença entre uma jornada próspera ou um caminho que leve a um beco sem saída. Nesse contexto, uma empresa consegue se destacar por causa da prima utilização de conceitos do pensamento enxuto como principais guias em sua caminhada.

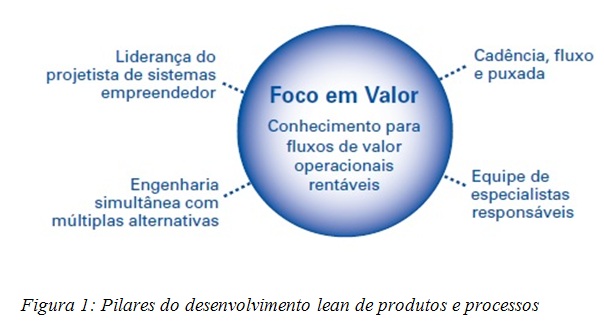

O desenvolvimento lean de produtos e processos é um sistema de negócios focado na criação de fluxos de produtos rentáveis através da eliminação de desperdícios, geração e aplicação do conhecimento útil. À primeira vista, ele pode parecer apenas uma ferramenta, mas, se analisado com maior cuidado, se revela como uma verdadeira e completa estratégia para as empresas. Conforme explicado pelo Lean Institute Brasil, toda metodologia estratégica necessita de pilares para ser sustentada, e o desenvolvimento lean de produtos e processos centra em quatro, todos focados no valor para o cliente:

- Desenvolver times de especialistas responsáveis.

- Liderar com forte apelo empreendedor e de antecipação de problemas.

- Seguir as práticas da engenharia simultânea com múltiplas alternativas.

- Estabelecer a cadência, o fluxo e a puxada.

Através desses quatro pilares, é possível desenvolver uma estratégia de negócio no longo prazo para a empresa com garantias de bons resultados e rentabilidade. Há exemplos reais que comprovam esse argumento, como o da Santa Helena, que obteve resultados inesperados em um tempo menor do que o previsto.

Conhecendo a Santa Helena

A Santa Helena é uma empresa que atua há setenta e quatro anos no segmento de alimentos à base de amendoim; localizada em Ribeirão Preto, ela contabiliza um faturamento superior a quinhentos milhões de reais por ano e emprega mais de mil e quinhentos colaboradores.

O mercado alimentício, embora estável, é extremamente competitivo, exigindo dos empreendimentos que nele atua muitos diferenciais para garantir destaque – ou mesmo uma fatia de mercado suficiente para sobreviver. A forma que a Santa Helena encontrou para se destacar nesse segmento foi através da inovação.

Por que inovar?

A inovação é um dos três pilares de crescimento da Santa Helena, que foram estabelecidos no planejamento estratégico da empresa; claramente, esses pilares deram resultado, já que a Santa Helena é a líder de seu segmento, mas por que a inovação é tão importante?

Inovar é sinônimo de gerar valor para o cliente, a ideia central do pensamento lean. A inovação garante a sustentabilidade do negócio, mantém os produtos e os processos atualizados e atrai os clientes; basta olhar para as empresas líderes de seus setores, seja ele tecnológico (Apple, Facebook, Google), automobilístico (Toyota), serviços (Uber, Airbnb), e notar uma característica comum a todas elas: a inovação.

Apesar de ser óbvia a importância de inovar, nem sempre é fácil pôr em prática o que se prega; entretanto, o método lean de desenvolvimento de produtos e processos auxilia nessa difícil tarefa. A Santa Helena utilizou-se das ideias lean de eliminação de desperdício, criação de fluxos contínuos, puxados e rentáveis e criação de valor para o cliente para garantir que suas inovações dessem frutos.

Identificando problemas

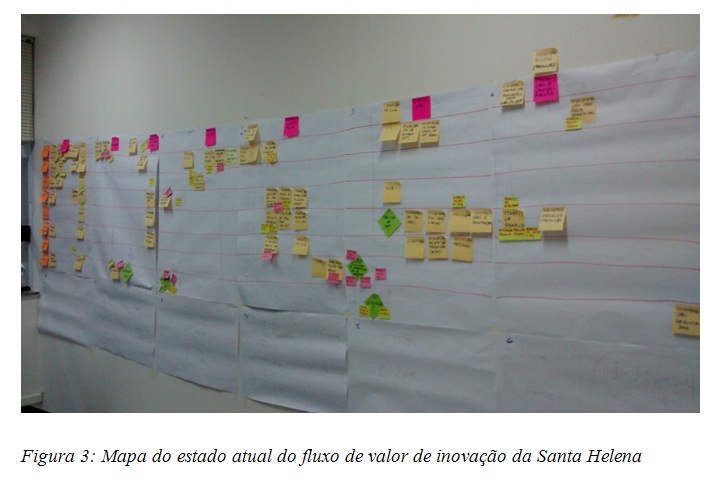

O primeiro passo que a empresa precisou dar para garantir que todo o processo corresse de forma fluida e contínua foi identificar os problemas atuais em seu fluxo de valor. Dessa forma, ela poderia analisá-los e buscar formas de solução que garantissem a eliminação de desperdícios e criação de procedimentos mais robustos na geração de valor para o cliente.

A mentalidade enxuta oferece a ferramenta ideal para essa situação: o mapeamento do fluxo de valor. O mapeamento se dá em duas etapas: na primeira, desenha-se o mapa do estado atual – através do qual será possível localizar gaps entre o atual e o desejado e revelar problemas; na segunda, desenha-se o mapa do estado futuro, ou seja, como se deseja o fluxo de valor da empresa.

Após a realização da primeira etapa, a Santa Helena conseguiu visualizar de forma mais clara alguns problemas:

- A estrutura departamental era disfuncional com relação às novas necessidades do mercado: flexibilidade, rapidez, custos competitivos.

- Havia bloqueios de comunicação por todo o fluxo.

- As áreas apresentavam problemas nas conexões entre elas.

- Havia competição pelos recursos com as atividades rotineiras.

- O foco estava nos objetivos funcionais em vez de estar no processo.

- Havia conflito não resolvido entre os departamentos, diferentes visões que não eram conciliadas.

- Havia pouca integração entre as áreas gerando retrabalhos.

Esses são problemas identificados através dos sintomas dos desperdícios de recursos ao longo do processo de desenvolvimento. Dentre os desperdícios encontrados, citamos:

- Utilização de um processo empurrado.

- O fluxo não era contínuo.

- O processo estava desnivelado, o que gerava sobrecargas.

- Havia perda de tempo e de qualidade de forma desnecessária.

- Os tempos de espera – que devem ser eliminados – eram muito altos.

- Havia muito retrabalho devido a defeitos não identificados.

- A movimentação (de pessoas e de informações) era excessiva.

- A taxa de sucesso dos lançamentos era aquém do objetivo estratégico

- Os níveis de produção não eram atingidos gerando estoques

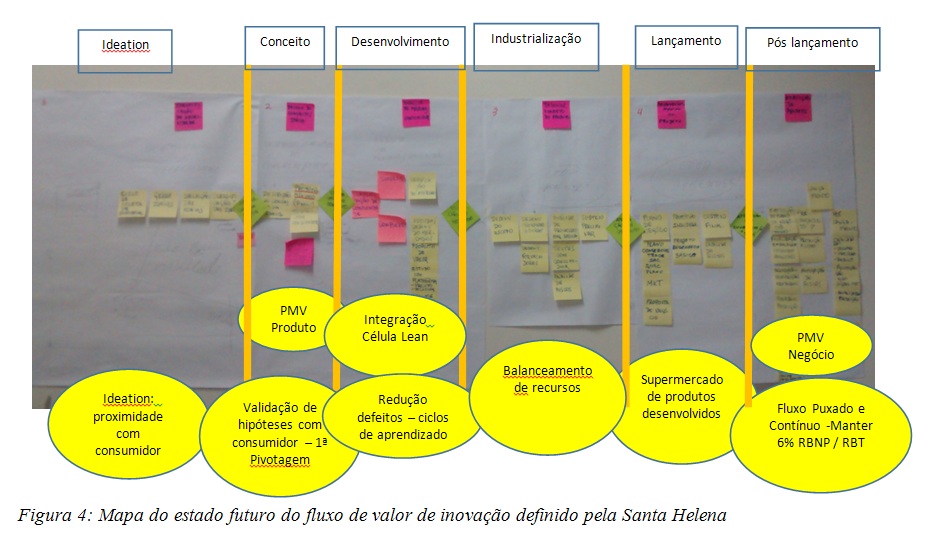

A identificação das causas desses desperdícios é o primeiro passo a ser tomado de acordo com a mentalidade lean. Exige acompanhamento no gemba de todas as etapas do processo e reflexão crítica, levando ao objetivo de entender as causas e tornar possível o desenho do mapa do estado futuro gerando um novo fluxo de criação de produto rentável, na forma como se deseja o fluxo de valor. Na Santa Helena, a equipe foi orientada quanto aos conceitos do desenvolvimento de produtos e processos lean, possibilitando o desenho de um mapa do estado futuro com fluxo em que o aprendizado em ciclos curtos está presente, os desperdícios eliminados e os problemas revelados mais cedo em pequeno grau para sua eliminação precoce.

Redefinindo a inovação

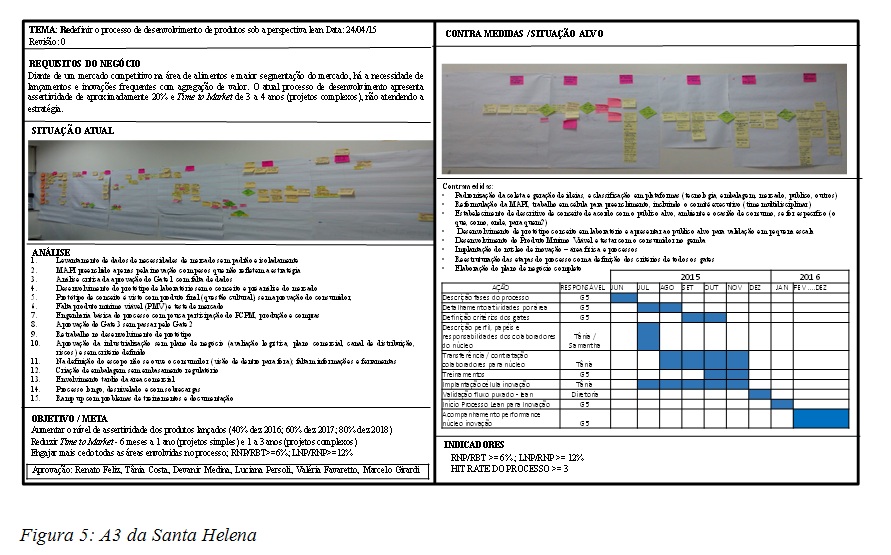

Com um estado futuro em mente e com os gaps atuais definidos, a Santa Helena estava pronta para iniciar o processo de materialização de sua nova visão do processo de desenvolvimento de produtos. Nesse momento, o planejamento é vital e foi promovido sob a ótica lean empregando a ferramenta A3, um passo a passo que utiliza como base os conceitos do PDCA. No documento é exposto um encadeamento lógico, discutido pela equipe até atingir o consenso com base em dados e fatos coletados no GEMBA. No caso da Santa Helena, o A3 ficou assim:

O A3 desenvolvido pela Santa Helena originou as mudanças que fizeram com que a empresa obtivesse resultados expressivos em pouco tempo. O novo processo foi simulado utilizando-se produtos que tinham sido lançados recentemente, cujas etapas a equipe reproduziu utilizando-se do aprendizado anterior para ajustar as etapas da visão futura.

Testando com o projeto Wonka

O novo fluxo da Santa Helena teve início no projeto Wonka, um produto que há dois anos sofria com indefinições e falta de alinhamento interno sobre o conceito e continuava gerar desperdício de tempo e de recursos na fase de desenvolvimento. O objetivo era, portanto, trazer o projeto para o novo fluxo construído sob os princípios do desenvolvimento lean.

Das ferramentas e conceitos de desenvolvimento lean aplicados ao projeto, destacam-se:

- O projeto de um funil de inovação puxado e cadenciado no seu fluxo: define os estágios da inovação e possibilita uma boa organização estrutural através do controle da puxada com cartões e sinalização dos problemas no desenvolvimento. No caso da empresa, os estágios pelos quais a inovação passa são: geração de ideias, alinhamento com a estratégia, definição, aprovação do conceito de produto, medição, aprovação do escopo, análise, aprovação do investimento, implementação, aprovação para lançamento, controle e aprovação para ampliação. O desenho do processo facilita a visualização em ampla escala do todo.

- Aplicação do conceito de MPV- Minimo Produto Viável inserindo-o no novo fluxo de desenvolvimento já na fase de aprovação do conceito. Através deste conceito protótipos são desenvolvidos e já apresentados aos clientes, precocemente, na forma de produto utilizável para identificação das forças e fraquezas do conceito. Esse protótipo é gradativamente melhorado em função das impressões no Gemba do cliente, em ciclos curtos e rápidos de aprendizagem em que o desenvolvimento de processos também participa.

- Criação de uma célula de inovação: constituindo um núcleo multifuncional física e funcionalmente integrado, responsável pela execução dos diversos conceitos do desenvolvimento lean: ciclos de aprendizagem com MPV, acompanhamento no gemba do cliente, o fluxo puxado, o fluxo contínuo, a gestão visual, a integração entre as áreas, a disciplina no seguimento dos padrões para identificação precoce de falhas, cadeia de ajuda, comunicação horizontal sem barreiras hierárquicas.

- Gestão visual: o uso de quadros que facilitem a visualização e o acompanhamento de todo o processo, identificando problemas precocemente no fluxo e no produto em desenvolvimento. Acionamento da cadeia de ajuda e acompanhamento das soluções.

- Cartões do fluxo puxado do desenvolvimento: sinalizam o estágio e situação atual de cada etapa para cada produto. Possibilita gerir o acompanhamento do fluxo puxado de todo portfólio de produtos da empresa, monitorando o desempenho dos produtos lançados e o fluxo de desenvolvimento necessário para suportar ou renovar esse portfólio.

Resultados e próximos passos

A empresa obteve bons e sólidos resultados em seu projeto piloto:

- A gestão visual permitiu o acompanhamento integral do fluxo e muito próximo dos eventos, o que permitiu a identificação dos bloqueios ao fluxo contínuo e o encaminhamento de soluções para sua redução ou eliminação.

- Aumento na produtividade através da redução de desperdícios e de retrabalho, os recursos humanos foram otimizados, possibilitando o aumento de seu emprego na geração de conhecimento essencial para a criação de fluxos de valor do produto.

- A substituição das opiniões internas pelas opiniões dos consumidores possibilitou a eliminação de etapas que não agregavam valor e uma maior qualidade na entrega, de acordo com os próprios clientes.

- Passou a haver maior comprometimento com o cumprimento de prazos, focando na entrega com qualidade.

- Houve uma redução drástica no tempo de desenvolvimento e lançamento de produtos; em seis meses, a empresa lançou o mesmo número de SKUs que tinha lançado no ano anterior inteiro.

- O trabalho em células e a criação de um núcleo de inovação aumentaram a satisfação e o entendimento do processo por parte dos colaboradores, já que havia maior integração entre as áreas, e o trabalho passou a ser considerado por fluxo, e não mais por departamento.

- Aumento na taxa de sucesso dos lançamentos graças à identificação precoce dos problemas nos conceitos de produto, através dos protótipos como produto na utilização da aplicação do MPV.

Após o grande sucesso que a empresa obteve em seu projeto piloto, a Santa Helena prossegue com sua aplicação nos novos produtos e no monitoramento dos produtos atuais. A implantação foi realizada, agora é seguir com a equipe aprendendo e melhorando continuamente.