"Não é difícil provar que batalhas, lutas e até guerras foram vencidas ou perdidas principalmente por causa de logística". A famosa frase do general e ex-presidente dos Estados Unidos Dwight Eisenhower mostra a importância que a área de logística assume em uma guerra – inclusive em uma guerra de mercado. A CSA traz um excelente exemplo de como o pensamento lean pode ajudar a tornar esse setor uma vantagem competitiva. A partir desse exemplo, muitas empresas terão um impulso inicial para transformar suas operações logísticas, independentemente do tamanho de seus produtos.

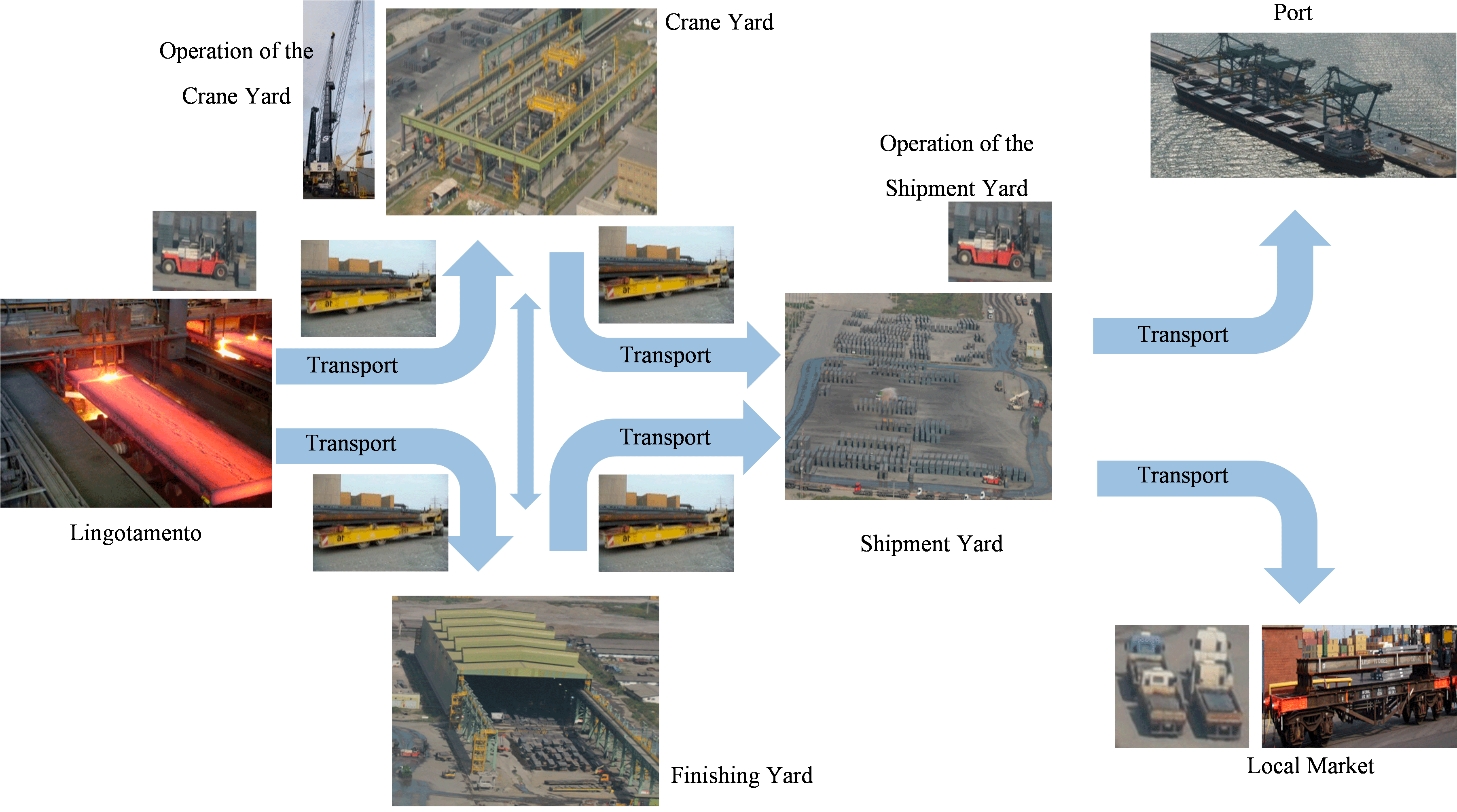

A Companhia Siderúrgica do Atlântico (CSA) é uma unidade operacional do grupo multinacional thyssenkrupp, sendo considerada uma das mais modernas siderúrgicas do mundo; ela produz mais de duzentos tipos de placas de aço que suprem diversas indústrias, como a automotiva, a de petróleo e gás, a de construção civil, a de maquinário e a de linha branca. Recentemente, a empresa percebeu que, para melhorar continuamente os processos, a estabilidade da produção e a posição de custo global, teve que resolver alguns problemas logísticos que estavam afetando a organização.

Em operação desde 2010, a CSA concentrou-se na otimização dos seus processos, melhorando continuamente a satisfação do cliente e sua posição nos custos. Como a logística contribui fortemente para a satisfação do cliente, passou a ser o foco das melhorias implementadas.

A participação da logística como causa nas taxas que a empresa paga com Demurrage (multa paga quando navios cargueiros ficam esperando o produto ficar pronto), bem como o planejamento e fluxo de informações ineficientes entre produção e porto que tornava necessária a alocação de cada vez mais equipamentos logísticos, eram uma fonte clara de desperdício e uma causa impactante dos problemas. A CSA estava precisando melhorar essa área, e precisava contar com sua equipe para isso.

Por meio da aplicação do conceito lean, a empresa conseguiu resultados expressivos em um período de tempo relativamente curto, mas, muito mais impressionante que isso, ela conseguiu tornar esses resultados duradouros e implementar uma mentalidade de melhoria contínua que começou a fazer parte da cultura organizacional.

Placas de aço são produtos pesados e grandes, e a logística envolvida na produção, alocação, deslocamento e entrega dessa mercadoria não é nada simples. Apesar disso, a mentalidade enxuta possui o potencial para simplificá-la consideravelmente por meio de cinco etapas:

- Alinhamento e planejamento do projeto

Obviamente, todo passo que damos precisa ser planejado se tivermos o intuito de obter êxito. A CSA enfrentava dificuldades, mas precisava coletar dados com as pessoas que realizam o trabalho para se assegurar de que estariam planejando de forma adequada. Por isso, a empresa realizou entrevistas com suas principais lideranças e visitou o gemba para entender as necessidades e as expectativas de resultados do projeto. Alguns dados importantes devem ser coletados nesta etapa:

- Fluxo de materiais e equipamentos: processo logístico, armazenagem, separação e entrega.

- Planejamento e controle das informações.

- Fluxo das pessoas: papéis, responsabilidades, lideranças.

- Custos, principais indicadores.

Escutar as pessoas que realizam e lidam com o trabalho todos os dias é essencial para garantir que o projeto tenha bases sólidas e aproveite o máximo da potencialidade da empresa, mas apenas escutar não é suficiente;

também é necessário alinhar a dinâmica do projeto, definindo as responsabilidades da equipe composta pelo pessoal de todas as áreas: logística, manufatura, planejamento, vendas, custos etc. Apenas após um planejamento embasado no conhecimento da equipe e o alinhamento estratégico com a empresa inteira, a virada poderá prosseguir à segunda etapa.

- Mapeamento logístico

Neste momento, a empresa está preparada para desenhar os estados atual e futuro e desenhar o primeiro esboço de seu A3. Para garantir que essa difícil e extremamente importante etapa seja um sucesso, é importante embasar sua prática em uma teoria bem fundamentada; no caso da CSA, a empresa utilizou o livro de Robert Martichenko e Kevin vonGrabe para compreender melhor as ferramentas, os termos e os procedimentos lean.

Com uma base sólida e um entendimento mais aprofundado do pensamento lean, é possível proceder ao primeiro passo: os desenhos dos mapas dos estados atual e futuro; enquanto o primeiro define as condições atuais da empresa e permite uma visualização clara dos gaps que precisam ser abordados, o segundo revela a situação desejada, as metas da organização.

O desenho dos mapas permite a criação do primeiro A3 do projeto. O A3 é uma ferramenta lean que tem por premissa a ideia de que tudo que é necessário saber para realizar uma transformação cabe em apenas uma folha de papel de tamanho A3. As informações que precisam constar em um A3 são:

- Contexto: qual é a necessidade da empresa; por que ela está realizando o projeto? No caso da CSA, ela precisava garantir o cumprimento dos prazos de embarque (trem e navio) estipulados pelo planejamento, com foco na redução dos atrasos devido às operações logísticas e eliminar as perdas por atrasos na entrega e reclamações dos clientes.

- Condições atuais: esta informação vital só pode ser colhida por meio de visitas regulares ao gemba e conversas com líderes e colaboradores de todos os setores (etapa 1) e, principalmente, do mapeamento do estado atual (primeira parte da etapa 2); aqui são reveladas quais são as condições atuais que estão aquém do esperado. No caso da CSA, havia problemas com a entrega (os lead times eram longos e variáveis e o número de placas prontas no prazo sugerido de sete dias prévios ao embarque estava abaixo da meta, além de problemas com custos e de disponibilidade.

- Metas: esta seção engloba a visão corporativa do amanhã; como a empresa enxerga os processos funcionando em um mundo ideal? Novamente, as conversas com líderes e colaboradores de todos os setores e o mapeamento do estado futuro são requisitos para o prosseguimento. A CSA enxergava seu futuro com um aumento na quantidade de placas produzidas dentro de um prazo e gradualmente, uma redução de 100% nas reclamações dos clientes em dez meses, redução no custo com Demurrage em seis meses, um aumento na eficiência em cinco meses.

- Análise: a fim de sair da situação atual e chegar à situação futura, é necessário fazer uma análise para descobrir as causas raízes para seus problemas. Para realizar essa etapa, uma ferramenta interessante são os “cinco porquês”. Além dessa análise, é necessário definir um plano de acompanhamento para garantir que as causas raízes estejam sendo abordadas da forma correta. A CSA foi a fundo e buscou as causas raízes de seus problemas e definiu reuniões, indicadores e sessões de coaching como acompanhamento de suas ações.

- Plano de ação: por fim, é importante definir um plano para que tudo isso entre em prática. Nesse plano é importante dividir as tarefas o máximo possível, definir responsáveis por cada uma delas e um prazo claro e plausível para a realização.

É importante ter em mente que esta etapa não é simples e exige uma grande concentração de tempo e foco, mas, com a atenção necessária, ela fornecerá o pontapé inicial para uma transformação duradoura e completa.

- Gestão visual

Quando falamos em produtos de grande porte, com uma escala maior e mais facilidade de visualização, a gestão visual não é tão importante, certo? Errado. Nem tudo que parece óbvio está visível. A gestão visual possui a premissa de garantir que todos na organização consigam enxergar o que está acontecendo na empresa a qualquer momento.

Nunca se esqueça de que o quadro de gestão visual precisa estar sempre atualizado e deve servir como instrumento útil à organização, não como enfeite. Muitas empresas tendem a colocar quadros de gestão visual nas paredes e esquecê-los lá por muito tempo.

- Acompanhamento da implementação

Após a realização de todo o planejamento e da prática do plano de ação, é necessário acompanhar a implementação e fazer ajustes de acordo com as necessidades observadas. A CSA definiu algumas visitas regulares de acompanhamento que possibilitaram ajustes importantes para garantir a consolidação de suas novas práticas de trabalho. Esta é uma etapa infindável e que deve ser abordada com a mesma seriedade de todas as outras; caso contrário, o fluxo será rompido, e, em pouco tempo, a empresa estará de volta onde começou.

- Reflexão

Terminado o primeiro ciclo do projeto, é necessário reunir todos os envolvidos para uma reflexão conjunta com o intuito de discutir os resultados esperados e conquistados, as dificuldades e os aprendizados e definir os próximos passos.

Lições aprendidas com a CSA

Ao seguir essas cinco etapas, a CSA conquistou alguns resultados expressivos; entretanto, cada jornada lean é diferente, e por meio da experiência (mesmo que dos outros) adquirimos novos aprendizados. A CSA compartilha três lições valiosas que aprendeu em sua virada lean:

- Foque sempre nos fluxos horizontais, não em departamentos: Muito do trabalho realizado na empresa foi feito em conjunto entre áreas distintas (vendas, logística, produção, finanças). Como exemplos, houve a unificação das salas de controle de produção e logística com a criação de uma única sala de controle visual, melhorando a gestão, facilitando a resolução rápida de problemas, motivando as pessoas e assegurando o trabalho em equipe. Outro exemplo foi o gerenciamento diário da área comercial, que os aproximou bastante das operações, dando maior previsibilidade e capacidade de antecipação aos problemas.

- Busque um fluxo direto e contínuo: Ao eliminar desperdícios, a empresa reduziu a necessidade de mais empilhadeiras e dos custos associados.

- Busque o estoque zero, mas mantenha um estoque estratégico para lidar com a ineficiência do processo produtivo: Se sua virada lean começar na área logística, como aconteceu na CSA, a criação de um buffer em conjunto com as outras áreas pode ser necessária. Isso porque o processo produtivo tradicional é ineficiente. Quando a produção for lean, será possível reduzir consideravelmente o estoque.

Obstáculos enfrentados

Toda corrida possui obstáculos, e cabe a nós decidir se os superaremos ou se aceitaremos a queda e nos acomodaremos.

- Assiduidade e disciplina: novos métodos de trabalho são difíceis de aprender; a equipe pode enfrentar problemas de assiduidade e disciplina no início. Não os culpe; é natural do ser humano. Apenas siga construindo uma nova mentalidade e cultura e, em breve, isso será algo natural para eles.

- Resistência a novas ideias: O ser humano teme o que não conhece. Assim como o problema de assiduidade e disciplina, isso não deve ser visto como um problema pessoal. Busque a integração das áreas para criar um ambiente mais propício à inovação.

- Resistência a críticas. Quem gosta de ser criticado? Busque deixar claro que os problemas estão nos sistemas, não nas pessoas. Procure superar o instinto de defesa em si próprio e estimule os outros a fazer o mesmo.

- Distanciamento do gemba. A liderança precisa ser ativa e estar presente no gemba para conhecer os processos de sua empresa. Deixe a escrivaninha e visite o local onde o valor é criado para o cliente.

- Melhoria (des)contínua. Nada do que for feito terá efeito se não for sustentado. Garanta que o foco seja sempre melhorar continuamente, e não manter os bons resultados obtidos ou se acomodar com a nova situação.

Superar barreiras faz parte da jornada, mas é o que nos faz alcançar os objetivos. Sem barreiras nenhuma transformação seria tão significativa como as que vivenciamos todos os dias de nossas vidas.

Próximos passos e reflexões

A CSA obteve uma vantagem competitiva substancial em suas operações, reduzindo custos, aumentando a eficiência dos processos e eliminando as reclamações dos clientes. Hoje, ela é uma empresa que cria mais valor e possui menos desperdício. Mas ela sabe que está apenas começando sua jornada. Alguns passos que ela pretende dar em seguida são:

- Expansão da logística lean para o porto e aprofundamento das ações das rotas dos caminhões.

- Implementação do gerenciamento diário nas áreas.

- Implementação de um sistema de ajuda frente aos problemas.

- Melhoria do fluxo da rota dos caminhões entre o shipyard e o porto.

- Implementação de trabalho padronizado e poka yoke para a área de etiquetagem.

- Extensão à produção. Ficou evidente que parte dos problemas do pátio deve-se às instabilidades da produção, não garantindo a entrega. A meta de novos volumes de produção é importante para forçar a produção a atingir melhores níveis de desempenho em produtividade, qualidade, custo e entrega.

- Esforço para o desenvolvimento do estilo de liderança lean. As iniciativas de desenvolvimento das lideranças em curso na empresa precisam estar alinhadas ao estilo de liderança lean como capacidade de resolver problemas, de ser coach e desenvolver pessoas, habilidade de saber ouvir e fazer as perguntas certas, além de desenvolver a atitude gemba.

A CSA está no caminho certo para permitir uma transformação profunda e duradoura nas práticas e nos resultados da empresa no longo prazo. Se sua empresa enfrenta problemas logísticos, seja seus produtos pequenos como pregos ou grandes como navios cargueiros, este case pode ser o pontapé inicial para começar sua própria transformação e jornada lean.