Com A3 desenvolvido no Programa Prático de Formação Lean, indústria de pré-moldado aumenta produtividade e diminui atrasos em produção e entrega de blocos, resgatando linha que poderia ser desativada.

Localizada em Araçatuba, no interior de São Paulo, a Copel Construções é uma indústria de pré-moldados de concreto e também construtora que atua há mais de 40 anos no mercado de obras de infraestrutura e atende principalmente os estados de São Paulo, Paraná, Minas Gerais, Mato Grosso do Sul e Mato Grosso.

No começo de 2016, a companhia viu-se sob o risco de ter de desativar uma de suas mais importantes linhas de produção: a que fabrica blocos de concreto feitos para alvenaria estrutural. Basicamente, houve uma diminuição na quantidade de blocos produzidos, o que gerou uma série de problemas para a empresa.

“A linha passou a apresentar falhas significativas e começou a gerar desabastecimento para os clientes. Além disso, também percebemos aumento no desvio padrão dos produtos fabricados. Por isso, começamos a sofrer com problemas nas margens de lucro da empresa”, resumiu Caio Cezar Pimentel Ferraz Junior, gestor de Operações da Copel e um dos responsáveis pela produção de blocos da companhia.

Caio explicou que foi preciso, então, fazer uma análise mais minuciosa a respeito da baixa performance da linha, para tentar resolver os problemas o quanto antes, pois se tratava de uma produção importante para a Copel por uma série de motivos.

Primeiro, porque tal linha produz tradicionalmente 23 tipos diferentes de blocos de concreto em três grandes famílias, que variam devido ao tamanho das peças.

Figura 1: Diferentes blocos de concreto produzidos pela linha da Copel que foi alvo de A3 no Programa Prático de Formação Lean

Além disso, a linha de blocos tem uma participação importante nos negócios da companhia: só para se ter uma ideia, no início de 2016, esse negócio representava cerca de 25% da receita bruta da empresa.

E trata-se de uma linha significativa, devido também ao investimento tecnológico da companhia feito nessa produção.

Caio explica que todo o concreto utilizado na fabricação dos blocos é dosado em usina automatizada com controle de umidade dos agregados e homogeneizado em misturadores planetários, garantindo a coesão do concreto e o padrão dos produtos acabados.

Além disso, os processos de produção atendem às exigências das normas técnicas brasileiras e passam por constantes ensaios de qualidade, realizados em laboratório próprio e devidamente equipado.

Nesse sentido, antes de aparecerem os problemas, no início de 2016, a linha garantia tradicionalmente uma boa margem de lucro e um fluxo de caixa estável à empresa, pois atendia clientes que, no geral, apresentavam baixa inadimplência.

Em janeiro deste ano, porém, a linha começou a apresentar problemas diversos. Passou a registrar, por exemplo, declínio na produtividade.

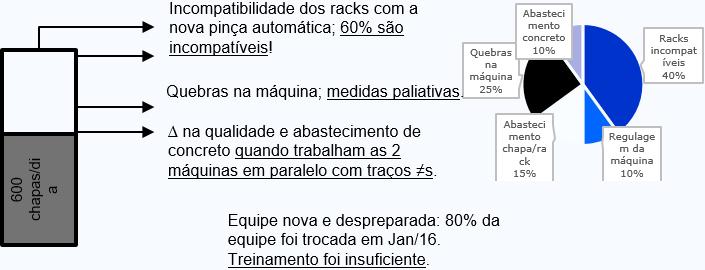

“Em 2015, por exemplo, chegávamos a produzir cerca de 1.000 chapas de blocos por dia, o que diminuiu logo no começo de 2016 para 600 chapas diárias”, resumiu Caio.

Com isso, começou a haver problemas como o desabastecimento de clientes. O gestor da companhia explica que a cada semana pelo menos um dos principais clientes atendidos pela linha não recebia algum produto encomendado. Com isso, as obras dos compradores ficavam paradas ou sofriam atrasos.

Foi a partir daí que a empresa decidiu buscar alternativas e soluções mais eficazes para resgatar a performance da linha.

A companhia enviou, então, seu colaborador Caio Cezar Pimentel Ferraz Junior, gestor de Operações da Copel, para participar da turma do primeiro semestre de 2016 do Programa Prático de Formação Lean (PPFL).

Trata-se de um projeto educacional desenvolvido pelo Lean Institute Brasil que fornece ao participante uma formação integral em Sistema Lean, incluindo o aprendizado e o desenvolvimento nas partes conceituais, técnicas, práticas e também comportamentais desse sistema de gestão.

Figura 2: Em pé, Caio Cezar Pimentel Ferraz Junior, gestor de Operações da Copel, interage com outros participantes no Programa Prático de Formação Lean (PPFL), do Lean Institute Brasil

Ao participar do PPFL, Caio produziu, então, um A3, que teve por objetivo melhorar a performance da linha problemática de produção de blocos.

A ideia era investigar as causas raízes dos problemas que estavam afetando a produção de blocos e, assim, pensar em contramedidas adequadas e definitivas para retornar a linha à produtividade anterior.

Com o A3 desenvolvido no programa, Caio conseguiu, então, enxergar uma série de problemas que estavam gerando os indicadores ruins recentes na produção de blocos.

Um deles, por exemplo, foi fruto de uma automação feita na linha em 2015, na qual foram implementados racks para recepção de chapas responsáveis por fazer o transporte dos blocos produzidos.

“Percebemos que esses racks não estavam 100% adaptados às chapas usadas para transportar os blocos. Com isso, o transporte das peças era prejudicado, não ocorria de forma adequada, o que causava atrasos recorrentes na produção”, detalhou Caio.

Foi identificada também uma série de quebras periódicas nas máquinas da linha, o que ocasionava frequentes paradas na produção, mas que sempre recebiam medidas paliativas que não atacavam adequadamente as causas raízes. E, assim, os problemas retornavam com frequência.

Outro desafio identificado foi com relação à equipe responsável pela produção dos blocos.

A empresa teve uma troca de 80% dos colaboradores entre dezembro de 2015 e janeiro de 2016. Com isso, houve um impacto na linha, pois os novos colaboradores não estavam ainda definidamente adaptados ao trabalho no setor.

Figura 3: A3, a parte da análise dos problemas que prejudicavam a linha de produção de blocos de concreto

Após a análise dos problemas que atrasavam a produção da linha de blocos, foi necessário, então, partir para elaborar as contramedidas necessárias para retomar a boa performance da linha.

Para “atacar” os problemas, o A3 elaborado por Caio previu uma série de contramedidas principais.

Primeiro, reformular os racks responsáveis pelos transportes das peças para que ficassem 100% compatíveis com as bandejas que levam os blocos, eliminando, assim, paradas e atrasos nessa logística importante das peças.

Também foi fundamental desenvolver um plano de treinamento e capacitação para a equipe recém-contratada, para que os novos colaboradores conseguissem atuar de forma eficaz na linha.

Igualmente essencial foi criar um plano de manutenção para as máquinas com o intuito de enxergar as causas raízes dos problemas que geravam quebras nos equipamentos.

Esse plano visou, por um lado, fazer manutenções preventivas para evitar futuras quebras e, ao mesmo tempo, buscar as causas raízes no caso de problemas eventuais para, assim, corrigir as falhas de forma definitiva.

As metas principais eram, até final de 2016, voltar a produzir 1.000 chapas de blocos por dia, eliminar as reclamações de clientes geradas por atrasos em entregas e desabastecimentos e recuperar a margem de lucro médio da linha.

Resultados

Caio explicou em outubro que, embora as contramedidas do A3 ainda estavam sendo implementadas, e os dados, em fase de contabilização, já era possível perceber que os resultados já começavam a aparecer rapidamente nas primeiras implementações das ações elencadas no A3.

Em cerca de três semanas, por exemplo, a produção média da linha de blocos já havia passado de 600 chapas diárias para 800 chapas/dia.

“O A3 não havia sido todo aplicado, ainda estávamos em fase de implementação, mas a produção já tinha aumentado bastante só com os primeiros trabalhos. E hoje percebemos que estamos ‘subindo’ os indicadores de produção. Com certeza, muito em breve, atingiremos nossa meta, que é retornar às 1.000 peças diárias, como no ano passado”, resumiu Caio ao apresentar seu A3 para a turma do PPFL, em outubro de 2016.

Segundo Caio, com a implementação das contramedidas já tinha sido possível também perceber uma diminuição significativa nos atrasos de entregas aos clientes. E a previsão era de que até final do ano tais atrasos deveriam ser eliminados.

De acordo com o gestor, o resultado mais importante foi que, com as substanciais melhorias implementadas, a Copel decidiu manter a linha de produção de blocos, que estava, até então, ameaçada de não mais seguir em frente. Foi, assim, uma importante contribuição para a retomada e a manutenção do faturamento e da lucratividade da empresa.

Aprendizados

Caio acredita que o A3 realizado para a linha de blocos de concretos durante o Programa Prático de Formação Lean gerou ainda uma série de aprendizados que serão muito úteis para “atacar” outros problemas da empresa.

“Percebi como é importante buscar dados e fatos indo sempre ao gemba. Com isso, é possível fazer uma análise muito mais profunda das causas raízes e, assim, buscar soluções muito mais eficientes e definitivas”, disse o gestor da Copel.

“Talvez o principal aprendizado foi perceber que é necessário 'saber enxergar'. Ou seja, saber buscar as causas raízes dos problemas. Também é fundamental, antes de tudo, definir bem o problema, reconhecer qual é o problema de fato. E, a partir daí, aprender a enxergar na busca pelas causas raízes”, complementou Caio.

Para ele, também se fortaleceu na empresa a ideia sobre o quanto é importante desenvolver o trabalho em equipe, mas sempre buscando, em conjunto, as causas raízes e as soluções definitivas dos problemas.

“É muito importante conseguir envolver a equipe para que se possa ter uma visão multifacetada, tanto das causas como das soluções. E, assim, desenvolver as contramedidas adequadas para se resolver os problemas”, finalizou o gestor.

Figura 4: Caio Cezar Pimentel Ferraz Junior, gestor de Operações da Copel, recebe das mãos do prof. José Roberto Ferro, fundador e presidente do Lean Institute Brasil, o diploma do Programa Prático de Formação Lean