O sistema lean tem sido fonte de muita inspiração e resultados para a evolução dos processos e do sistema de gestão de CSCs no Brasil e no mundo.

Originário do modelo Toyota, o sistema lean é uma filosofia de gestão que visa identificar e reforçar as atividades que agregam valor aos clientes (o que eles estão realmente dispostos a pagar) e eliminar os desperdícios (o que eles não estão dispostos a pagar).

Nesse contexto, o modelo lean têm sido já amplamente testado no mercado e com comprovados resultados nos ambientes industriais das organizações que criaram seus CSCs. Nesses setores, a mentalidade lean emergiu e evoluiu amparada na necessidade de eliminar sistematicamente o desperdício presente também nas operações administrativas e de suporte.

Só para se ter uma ideia, a aplicação do pensamento lean em CSCs já trouxe grandes benefícios para as organizações. Em alguns casos, foram registrados ganhos de produtividade de até 40%, redução dos lead times de 60%, redução de 15% nos custos e aumento substancial nas notas de pesquisas de satisfação dos clientes.

Há diversas ferramentas e conceitos do pensamento lean que auxiliam no desenvolvimento de práticas voltadas à melhoria dos processos e do trabalho da empresa. Nesse sentido, é importante observar pelo menos cinco etapas e/ou conceitos fundamentais para a implementação do lean nos CSCs. São eles:

1. Definição do propósito

O sistema lean requer uma mudança no modo de pensar e fazer da empresa toda. A primeira pergunta a ser feita deve ser: por que a organização deseja implementar o pensamento lean?

Nesses casos, as respostas não podem ser imediatas, ou seja, sem uma reflexão e análise crítica, nem genéricas. Por exemplo: “queremos mudar nossa cultura, “queremos eliminar desperdícios” ou “precisamos aumentar nossa produtividade”, que são as respostas mais comuns e incorretas.

Propósitos vagos resultam, muitas vezes, no desenho equivocado dos projetos e em mapeamentos desnecessários. Se o desejo da sua organização é o de dar os primeiros passos da jornada lean ou mesmo avançar em novas frentes internamente, uma questão tem de estar clara para todos os envolvidos: qual problema precisamos resolver?

O propósito da transformação lean no CSC estará bem alicerçado se for possível responder as seguintes questões:

• Quais são as necessidades dos clientes?

• Qual é a necessidade do negócio (desafio competitivo)?

• Quais são as lacunas existentes (desempenho atual x necessário)?

• Como eles impactam nos entregáveis para os clientes?

• Como o(s) problema(s) impacta(m) no resultado ou no repasse do negócio?

• Qual é a proposta de valor que se deseja obter?

• A solução irá permitir a maior satisfação dos clientes?

A falta de um propósito bem definido pode comprometer e direcionar de forma equivocada os esforços da jornada.

2. Melhoria dos processos e do trabalho

A definição do propósito da empresa consolidará as bases que permitirão ao pensamento lean aflorar. A partir desse momento, torna-se imperativo que melhorias nos processos e no trabalho das pessoas passem a ser conduzidas. A ferramenta lean que engatilhará essas melhorias é o mapeamento do fluxo de valor.

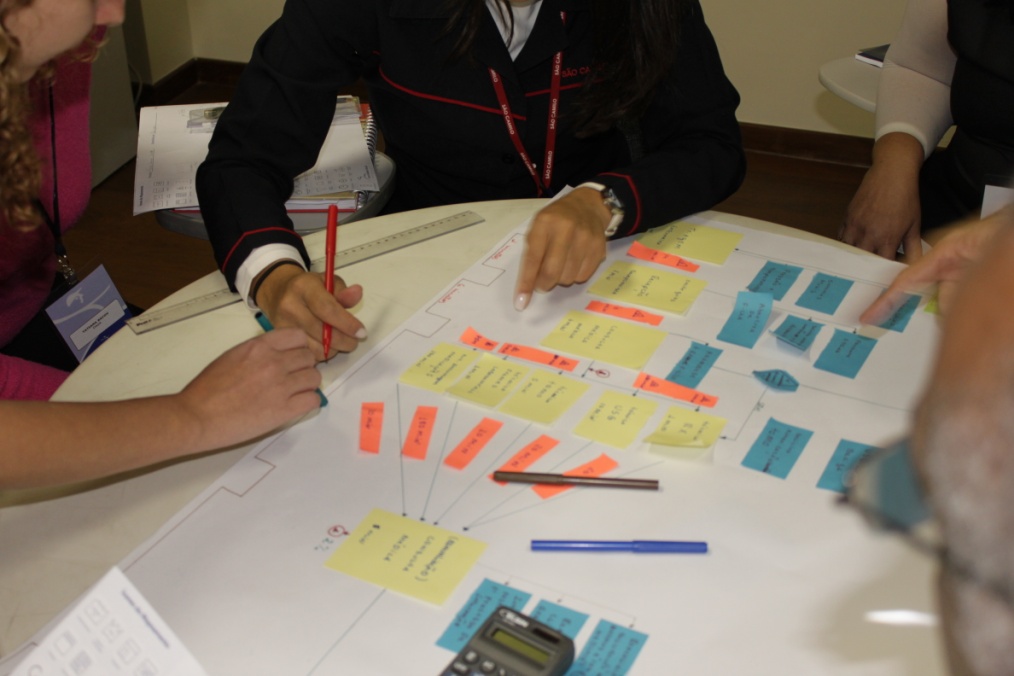

Com os objetivos de promover consenso sobre como o trabalho é realizado atualmente, identificar desperdícios e possibilidades de melhoria e traçar um plano para atingir um estado futuro ideal, o mapeamento do fluxo de valor (fig. 01) possui um enorme potencial para alavancar os processos de uma empresa.

Fig. 01 - Mapeamento do fluxo de valor construído em conjunto por quem realiza o trabalho.

Nesse sentido, o primeiro passo a ser tomado é a definição do fluxo de valor. Mas, afinal, o que é fluxo de valor?

Trata-se de um conceito que representa todas as etapas necessárias para concluir um produto ou serviço do início ao fim. Diferentemente dos mapas de processo, que documentam as atividades realizadas, ocultando, muitas vezes, os desperdícios existentes, o mapeamento do fluxo de valor são os “óculos” para que todos que realizam o trabalho possam enxergar o que cria valor sob a ótica do cliente e para deixar em destaque os desperdícios sob a forma de esperas, retrabalhos e sobrecargas, que, por consequência, sempre oneram a produtividade, o lead time e a qualidade.

O mapeamento do fluxo de valor possui uma estrutura básica que pode ser definida da seguinte forma, por meio dos seguintes questionamentos:

• Definição do escopo: qual fluxo de valor, qual processo será alvo dos esforços de melhoria?

• Desenho do estado atual: como as coisas funcionam hoje? Onde estão os desperdícios ao longo do fluxo? Quais são os tempos para a execução das tarefas? Quanto há de esperas e retrabalhos? Qual é o lead time total e o tempo líquido de agregação de valor? Quais possibilidades de melhoria são perceptíveis?

• Desenho do estado futuro: como deveria ser o fluxo, maximizando tempo de agregação de valor, eliminando desperdícios e criando fluxo contínuo? Qual é a lacuna para atingi-lo?

O mapeamento do fluxo de valor permite, entre outras coisas, que todos entendam como as atividades e os processos realmente funcionam do início ao fim, a partir da solicitação até a entrega de um serviço para o cliente. Uma visão singular, muitas vezes obscura, devido ao trabalho e às melhorias serem realizadas de forma fragmentada. O mapeamento do fluxo de valor permite que todos “enxerguem o todo”.

Uma das empresas pioneiras na criação de um CSC no Brasil, conseguiu, logo que iniciou sua jornada lean, com os primeiros mapeamentos, reduzir o lead time no processo que engloba a requisição até o pagamento (req to pay) em 45%, aumentando a sua produtividade em 67%.

3. Planejar a implementação através do “Processo A3”

O mapeamento do fluxo de valor é uma ferramenta lean de diagnóstico. Um mapa sem um bom plano de implementação seria somente mais um desperdício se nada for efetivamente transformado. O principal objetivo de alcançar o estado futuro desenhado nos mapas é para eliminar as lacunas existentes e atingir os resultados planejados – o problema que precisa ser resolvido, sob a luz do propósito do negócio. Nesse momento, nenhuma ferramenta é mais eficaz do que o “processo A3”.

O processo A3 (fig. 02) é uma forma visual do PDCA, sigla formada pela abreviação das palavras em inglês plan, do, check e act, ou seja, planejar, fazer, verificar e agir. Trata-se de uma prática na qual o problema, assim como suas análises, ações corretivas e planos de ação são escritos em uma única folha de papel (tamanho A3), normalmente utilizando-se gráficos e figuras.

Nos CSCs, os processos A3 estão evoluindo e sendo utilizados como método padrão de resolução de problemas, relatório de andamento e exercícios de planejamento.

O que realmente importa é o pensamento utilizado para a sua construção. Apresentar um projeto, um plano de negócio ou uma melhoria específica em determinado fluxo de valor através do A3 economiza tempo geralmente gastos em infindáveis reuniões em sala com inúmeros slides de PowerPoint, pensamentos e soluções vagas em relação aos reais problemas e suas causas.

Fig. 02 - Processo A3 - todo o projeto de transformação do fluxo de valor em uma única folha.

A partir dos mapeamentos do fluxo de favor – com a visão do end-to-end – somados à aplicação do pensamento A3, os CSCs poderão seguir evoluindo e buscando ganhos em seus processos após a fase de maturidade da sua implementação.

Com o uso dessas ferramentas em conjunto, poderão entender com mais profundidade a situação atual antes de sair elaborando planos ou fazendo automações que não endereçam as verdadeiras causas de seus problemas.

4. Usando o “Processo A3” para liderar e engajar as pessoas

Os clientes dos CSCs (e das organizações em geral) sempre enxergam a empresa de forma “horizontal”. Por isso, é importante que todos, em todos os níveis, enxerguem e busquem soluções no end-to-end de cada processo em cada serviço (por exemplo, em processo do tipo “req to pay” ou “order to cash”).

A verticalização e a administração em silos favorecem apenas pessoas e departamentos, tornado-os, muitas vezes, mais importantes do que o próprio cliente.

Ao utilizarmos o pensamento A3, organizando as questões elementares norteadas pelo propósito do modelo lean no CSC, antes mesmo de solucionar os problemas, queremos que as pessoas conheçam melhor o trabalho que executam, que os líderes desenvolvam habilidades de liderança e de mentoria e que possam assimilar de forma prática as ferramentas de análise e solução de problemas, para que, assim, encontrem as respostas para as relações causas e efeito – e que estejam engajados com as melhorias.

O processo A3 e sua forma de pensar sobre uma determinada situação se traduzem em um ótimo treinamento prático para o desenvolvimento profissional e engajamento de todos nas melhorias do CSC. Com o A3, queremos desenvolver solucionadores de problemas e realizar melhorias de processo sem a dependência de experts para isso.

Empresas com um modelo tradicional de gestão acreditam que as pessoas se desenvolvem e aprendem participando de treinamentos ou eventos externos com uma alta carga teórica. Ou ainda que melhorias devem estar limitadas à condução pelas áreas de processo, especialistas ou consultorias externas.

O desenvolvimento de pessoas com o pensamento lean nos CSCs deve ser feito através de experimentos práticos, com problemas reais, entendidos e tratados por todos em todos os níveis. Cada líder, em cada nível, deve se responsabilizar por desenvolver e engajar o seu pessoal para a evolução do lean no CSC. Ninguém poderá fazer isso por ele. Sem uma liderança orquestrando a transformação, no longo prazo, as mudanças e os ganhos não perpetuarão.

O líder deve usar o processo A3 (fig. 03). Precisa estar no gemba (local onde as coisas acontecem), saber fazer perguntas exploratórias com as suas equipes na busca da causa dos problemas reais. Deve ouvir seus liderados e encorajá-los, através de cada A3, na busca da melhoria contínua do processo por meio do engajamento de todos.

Fig. 03 - O processo A3 deve ser utilizado para liderar, engajar e desenvolver pessoas

5. Como sustentar os ganhos

Enxergar os fluxos horizontais nos CSCs através de bons mapeamentos do fluxo de valor e utilizar o pensamento A3 para introduzir novos comportamentos e dar amplitude nas análises dos problemas, causas e soluções são práticas valiosas que permitem engajar todos com as melhorias.

Para manter “vivos” os ganhos conquistados e seguir continuamente melhorando, deixe os problemas, as ações e os indicadores visíveis para todos através da “gestão visual”. Isso permite a todos saber como estão as coisas, compartilhando as informações dos computadores. Assim, poderá quebrar a questionável monotonia dos escritórios, deixando claro como os “entregáveis” estão, sem precisar emitir relatórios, fazer reuniões em sala ou falar com ninguém, mas apenas “olhando”.

Além disso, a gestão visual apoia o conceito do genchi gembutsu, que significa “vá diretamente ao local ver tudo com os seus próprios olhos”, possibilitando que as “caminhadas pelo gemba” (local onde as coisas acontecem) sejam eficazes (fig. 04).

Fig. 04 - no local onde as coisas acontecem (gemba), a gestão visual deve expor os problemas para a melhoria

Manter essas poderosas ferramentas ativas e dar visibilidade a novos problemas através da gestão visual traduzem, juntos, os primeiros passos para sustentar os ganhos e seguir evoluindo.

Ao se colocar em práticas esses passos e conceitos básicos relatados, os resultados vão certamente comprovar, mais uma vez, que o enfoque do pensamento lean é o melhor caminho a ser trilhado para otimizar os CSCs.

Os CSCs pioneiros na aplicação do pensamento lean já gozaram dessas vantagens; agora, eles servem de incentivo (como a Toyota incentivou outras montadoras há algumas décadas) aos que ainda não deram o primeiro passo.

Enfim, é muito importante ter em mente também que é preciso sempre adotar uma mudança voltada a um contexto mais amplo: uma transformação de mentalidade.

A melhoria precisa ser contínua, e o trabalho nunca acaba.