A intensa difusão do modelo de negócios lean nos últimos anos tem provocado o direcionamento dos incautos no sentido quase exclusivo da parte mais visível do sistema: as formas de trabalho e resultados superiores das plantas enxutas. No entanto, já no início de cada jornada da mudança lean, a diferença se faz presente na forma de se tomar decisões sobre que fazer, como fazer, quem irá fazer, quando e por quanto tempo. Vamos examinar essa forma peculiar de se tomar decisões analisando como são os elementos decisórios na Toyota e comparando-o com as formas tradicionais.

Inicialmente, a decisão de iniciar a implantação dos princípios Lean nas organizações é daquelas decisões que precisam ser tomadas pelos gestores que decidem os rumos do negócio e não pode ser delegada. Necessariamente envolve o CEO e deve ser antecedida de uma compreensão da abrangência e influência que essa decisão acarretará sobre o desenvolvimento de novos processos e mudanças na mentalidade e no comportamento das pessoas, incluindo a forma de se tomar as decisões. De fato, a empresa irá trilhar um percurso de inovações que envolverão constantes decisões sobre os caminhos daquilo que chamamos de mentalidade enxuta, buscando criar valor para o cliente, por meio de processos que façam esse valor fluir, evidenciando os desperdícios para serem eliminados e ou minimizados, e buscando a perfeição.

Entretanto, a natureza do próprio processo de tomada de decisão deve sofrer mudanças no conteúdo de seus elementos decisórios. É reconhecido que na Toyota as decisões são tomadas em consenso, não em termos de um alinhamento automático, mas um consenso resultado de debates envolvendo atores de todos os setores envolvidos, até o ponto de se atingir um plano acordado e assinado em um formulário de tamanho A3, ao qual voltaremos mais adiante.

Nemawashi é a palavra que no Léxico Lean representa esse processo: “processo de conseguir aceitação e pré-aprovação de propostas através da idéia – e depois do plano – com gestores e outros envolvidos para colher informações adicionais, reconhecer resistências antecipadamente e alinhar a mudança proposta a outras perspectivas e prioridades na organização”. O termo em japonês, completa a definição, significa literalmente “preparar o solo para o plantio”.

A transformação lean também começa a operar e ser sentida pelos envolvidos quando não apenas uma idéia A ou B é a que irá ser implantada ou considerada, seja por um aspecto de domínio hierárquico ou de um dado especialista ter sido consultado. Na verdade, todo o processo exige a participação dos que estão direta ou indiretamente ligados às atividades, com sua efetiva colaboração e compreensão sendo condição necessária para o sucesso das mudanças.

Em primeiro lugar recomendamos às empresas que iniciem sua jornada lean entendendo e representando sua situação atual através do mapeamento do fluxo de valor. Nesse processo todas as áreas envolvidas devem participar do desenho de como a empresa cria valor para o cliente, as operações, os estoques, os fluxos de informação e material, com os elementos sendo representados de forma pictórica. Todos poderão compreender através de uma representação comum onde estão os problemas e priorizar as mudanças. Porém, mais do que uma representação gráfica trata-se de uma linguagem compartilhada que facilita a visualização das oportunidades de melhoramentos e também o processo de nemawashi, em que o grupo compartilha seu conhecimento e inicia o debate do que fazer, como fazer, quem fazer, quando e por quanto tempo.

Na seqüência, o grupo envolvido deve realizar a construção do estado futuro visando projetar na operação os princípios lean, o que representa um primeiro passo em direção ao consenso, registrando no mapa o objetivo comum a ser compartilhado em direção à criação do fluxo e busca da perfeição. Esse é apenas o começo do processo decisório. Segue-se um intenso processo de discussões e debates entre o responsável pelo Projeto e as áreas envolvidas. Um a um os envolvidos são consultados até que o plano esteja estabelecido de comum acordo e registrado no formulário A3, levando em conta as dificuldades de cada agente na obtenção dos resultados, incluindo alternativas no plano e negociações para superar os obstáculos ao que se quer atingir.

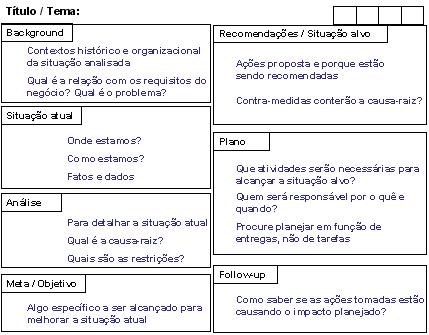

O formulário A3, ou, simplesmente A3 (fig. 1) assim chamado em alusão ao seu tamanho padronizado (210 x 297), facilita esse processo de comunicação entre os agentes. No formulário deve estar inserido obrigatoriamente na primeira metade da folha, do lado esquerdo, o histórico do problema ou situação, descrição da situação atual (deve-se usar o mapa do fluxo atual se houver), análise dos obstáculos, limitadores e oportunidades, definição dos objetivos e metas que se quer alcançar. Na segunda parte inicia-se com o desenho da situação futura (aqui também se deve usar o mapa do estado futuro se for aplicável ao caso), seguida do plano básico com ações ao longo do tempo para atingí-la e terminando com a definição de pontos de controle. As descrições devem utilizar esquemas gráficos que representem as situações e facilitem o entendimento. Mais do que uma representação ou resumo, a utilização do A3 representa uma linguagem comum que facilita o processo de nemawashi em que o grupo compartilha seu conhecimento sobre o processo atual e, por fim, há um consenso sobre o que se quer mudar.

Figura 1 – Formulário A3 (adaptação para esse artigo da versão de Pascal Dennis)

No desenrolar dessas interações, nada fáceis, diga-se de passagem, a divergência é muito bem vinda e, durante o nemawashi, aquele que conduz a defesa de uma alternativa deve obrigatoriamente discutir com cada envolvido, procurando-o particularmente, ouvindo suas críticas e conselhos, e precisa ter habilidade para estabelecer barganhas - de ações, recursos e indicadores - de forma a obter a aprovação daquela área organizacional, processo integrante do nemawashi e conhecido na Toyota como catchball É uma troca entre os envolvidos, estimulando o saber ouvir e respeito às opiniões, ao mesmo tempo em que se estabelecem as metas e ações sem abrir mão dos propósitos.

Diferente dos tomadores de decisão convencionais, que enfatizam as respostas sobre o que fazer, o decisor lean vai mais além e se preocupa com o fluxo da tomada de decisão, com as respostas à pergunta sobre como fazer, com quem fazer, onde fazer e até quando fazer, estando ciente que é durante o fluir das informações e materiais que a experiência do consumidor se estabelece ou que os desperdícios e valores são criados. Uma pergunta que freqüentemente deve ser feita é: o que cria valor para o cliente? Ampliando nossa perspectiva e considerando que o cliente externo e ou interno também fazem parte do fluxo de valor, cabe inseri-los no processo de nemawashi, interagir com eles, e descobrir formas de ação que evitem os erros freqüentes de projetar mapas futuros que não representam de fato avanços significativos na criação de valor. Pergunte ao cliente: esse processo ou essa característica do produto, fruto de tais processos, lhe proporcionam alguma satisfação? Seja crítico: nós ainda estamos fazendo o nemawashi entre engenheiros e especialistas? Aliás, esta é uma das armadilhas que se incorre nas empresas. Grupos homogêneos, mesmo quando dentro de um processo isolado, podem refletir consenso corporativo, fechado em si, não representando uma decisão coerente aos princípios lean. No sistema lean o processo decisório precisa necessariamente abrir-se a todas as partes interessadas: dos fornecedores até os clientes em uma visão sistêmica não só de fabricação mas do negócio.

Usando uma metáfora, a decisão convencional pode ser vista como uma rede de pesca daquelas usadas por pescadores para só apanhar determinados peixes de dado tamanho, que representam em nossa metáfora os donos do processo, os gestores e os mais extrovertidos, deixando de lado outros que não são considerados peixes importantes ou comerciais. Entretanto, se usarmos uma rede de malha mais fina iremos arrastar tesouros para a superfície, peixes menores com pequenas pérolas, que de outro modo escapariam ao decisor tradicional. Decisão lean significa ter uma rede fina que traga à tona os verdadeiros acontecimentos do dia-a-dia, o descontentamento do fornecedor, as dificuldades do operador no chão de fábrica e as verdadeiras percepções e experiências do cliente com o produto.

Assim, um outro ponto que caracteriza a decisão lean é promover continuamente a prática do Genchi Genbutsu. Na Toyota essa prática consiste em compreender dada situação ou problema através da observação direta da realidade. “Vá e veja” com seus próprios olhos deve ser a tônica que precede qualquer discussão na tomada de decisão lean.

Por exemplo, um grupo tomador de decisão trabalhando em uma melhoria de processo para aumentar a capacidade da fábrica deve observar o processo investigado, ir ao Gemba - chão-de-fábrica - interagir com operadores, ouvir as áreas de apoio, visitar em horários e turnos diferentes. Será que no turno da noite as condições são as mesmas do dia? Veja com seus olhos, faça o grupo decisor coletar ou receber dados obtidos diretamente da realidade. A decisão convencional apóia-se de forma preponderante em dados eletrônicos, em indicadores gerenciais - nada contra a tecnologia – entretanto não é raro que tais dados já sejam a leitura ou interpretação de um recorte de uma dada realidade, quando na verdade, nos interessa para a tomada da decisão ter em mente a realidade em todos os seus aspectos.

Outro exemplo é na aplicação dos princípios lean aos processos administrativos. Quase sempre os dados disponíveis em banco de dados não trazem as dificuldades em atender o cliente, ou não traduzem a informação que compreendida errada levou ao retrabalho, ou ainda, que os dados representam médias e não sinalizam casos específicos que produzem valor para o mercado, ou, por fim, aquela informação solicitada pelo cliente não está disponível e o tamanho da insatisfação com esse atendimento não tem indicador para representá-la. Há o caso do indicador de rapidez no atendimento em uma determinada empresa. Os índices eram ótimos, mas os clientes não retornavam. Uma ida ao Genchi Genbutsu revelou: a rapidez era descabida ao ponto do cliente tê-la avaliado como falta de atenção.

Assim, todo processo decisório deve ser pautado por uma compreensão factual do que acontece no Gemba. Decidir com base apenas em indicadores representa decidir com base apenas em recortes da realidade e perder-se a idéia do todo ou, ainda, a oportunidade de detectar problemas de outra ordem.

Por fim, a prática desses elementos no dia-a-dia da rotina lean levará ao aprendizado e treinamento necessários para se estabelecer com mais segurança essa rotina nas decisões estratégicas, porém com uma amplitude maior e mais responsabilidades. Nesse ponto a Toyota aplica uma rotina de gerenciamento e desdobramento constante da política da empresa – o chamado hoshin kanri – com seu planejamento estratégico sendo realizado com todos os elementos até aqui descritos, mais a peculiaridade de acontecer em todos os níveis hierárquicos. De início há um movimento descendente do nemawashi até atingir a base operacional, havendo em seguida o movimento ascendente, na medida em que se processa o catchball com negociação de planos e metas entre os níveis, sem abrir mão do propósito da empresa, mas considerando as dificuldades da base imediata, ouvindo os imediatamente subordinados, de forma que quando o desdobramento retorna à cúpula, sabe-se que aquele plano é factível e foi negociado e compromissado em toda organização. Recomendamos ler o excelente livro de Pascal Dennis, Fazendo acontecer a coisa certa, no qual o processo do hoshin kanri está descrito em detalhes.

Este artigo procurou levantar aspectos fundamentais para o tomador ou condutor da decisão em ambiente Lean: Nemawashi, Genchi Genbutsu, Catchball, formulário A3 e Hoshin Kanri, os quais são fortes apoiadores no processo de decisão do como, com quem, onde e até quando fazer, garantindo não só o sucesso do percurso, mas também, a qualidade dos resultados.

Nota final: Agradeço ao Sr. Gilberto Kosaka pelas conversas esclarecedoras sobre sua experiência no processo de tomada de decisão na Toyota.

Bibliografia:

DENNIS, Pascal. Fazendo acontecer a coisa certa. São Paulo: Lean Institute Brasil, 2007.

DENNIS, Pascal. Produção Lean Simplificada. Porto Alegre: Bookman, 2007.

FUJIMOTO, Takahiro. The evolution of a Manufacturing System at Toyota. Oxford: Oxford University press, 1999.

* Instrutor do Lean Institute e Professor da FEA-USP.