Os cinco elementos faltantes no seu trabalho padronizado.

Então, como está indo a implementação do seu trabalho padronizado (SW - standardized work)? As respostas para essa pergunta geralmente mostram um cenário ruim. Aqui está o que ouço frequentemente.

“Nós simplesmente não temos a disciplina que a Toyota possui para fazer o trabalho padronizado funcionar”.

“Nós o implementamos, mas o pessoal não o segue”.

“Temos problemas para transferir um bom TP de um local de trabalho para outro”.

“Somos bons em determinar a Melhor Maneira, mas as pessoas sempre insistem em fazer as coisas ao seu modo”.

“As pessoas simplesmente não querem segui-lo. Elas gostam de fazer as coisas do seu próprio jeito”.

“Nós o colocamos em um processo de auditoria, mas os auditores não seguem esse processo”.

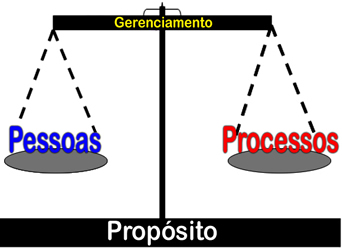

Gosto de dizer que a maneira Toyota é um sistema sócio-técnico anabolizado. Um teste para todos os nossos sistemas enxutos é a questão da nossa competência em integrar pessoas com o processo (o social com o técnico). A melhor maneira de fazer essa integração é por meio do trabalho padronizado e kaizen.

Com isso, quero dizer muito mais do que simplesmente indicar que nossas iniciativas lean corporativas deverão envolver tanto os departamentos de Engenharia quanto de Recursos Humanos, cada um deles iniciando programas para elevar as dimensões técnicas e sociais do trabalho. Estou falando sobre a maneira na qual o projeto do trabalho incorpora ambas as dimensões no nível macro simultaneamente. Quando um trabalhador parafusa o cinto de segurança na fábrica ou um funcionário administrativo processa um pedido no escritório, o trabalho será impulsionado pelos aspectos técnicos e sociais da definição do cargo.

Líderes, estejam cientes: vocês não podem simplesmente ditar isso de cima. Vocês estarão em apuros assim que se encontrarem perseguindo a conformidade na busca do trabalho padronizado. Vocês estão correndo atrás dos seus próprios rabos e nunca vão alcançá-los. Em vez de controlar os detalhes da conformidade, examinem por que o trabalhador não está seguindo ou não pode seguir o trabalho padronizado. Pergunte, "Por que você não pode seguir o trabalho padronizado?" A resposta para essa pergunta – feita não de uma forma acusatória, mas com um espírito de puro questionamento – vai invariavelmente levá-los a lugares inesperados, geralmente muito longe do funcionário.

Vou explorar cinco aspectos negligenciados, mal compreendidos ou esquecidos do trabalho padronizado. Em seguida, vamos explorar como refletir sobre o trabalho padronizado para o trabalho não padronizado, aspectos tais como setores de serviço, trabalhadores do conhecimento, trabalho criativo e gestão. Finalmente, vou fornecer uma espécie de "resumo" que poderá servir como guia para vocês refletirem sobre o estabelecimento do trabalho padronizado em sua organização, centrado em torno desses cinco aspectos negligenciados do trabalho padronizado:

- Não confunda trabalho padronizado com padrões de trabalho.

- Não confunda padronização com uniformização.

- Não tente impor o trabalho padronizado sem também fornecer um processo de melhoria estruturado, e uma maneira claramente definida e inequívoca de fazer melhorias (kaizen).

- Pratique, pratique, pratique...

- Não se esqueça do papel fundamental do líder/gerente.

Cinco aspectos negligenciados do trabalho padronizado

- Não confunda trabalho padronizado com padrões de trabalho.

Como uma maneira prática de iniciar o trabalho padronizado, você deve primeiramente esclarecer seus padrões trabalho. Nunca confunda padrões de trabalho com trabalho padronizado. Geralmente a terminologia utilizada para "padrões de trabalho" inclui padrões de qualidade, especificações, especificações de engenharia ou especificações de qualidade.

Os padrões de trabalho são estabelecidos durante o desenvolvimento de produtos e processos. Elas englobam o trabalho que deve ser realizado para o produto ser produzido de uma maneira que atinja com sucesso o objetivo de projeto do produto ou serviço. Mudanças nos padrões de trabalho exigem a revisão do projeto de engenharia, de tal maneira que as empresas de manufatura geralmente possuem algum tipo de "Solicitação de mudança de engenharia" em vigor (e, por falar nisso, também se trata de um processo que geralmente está repleto de problemas e desperdício, e um bom processo para escolher como um dos seus primeiros esforços no kaizen de processos de negócio). Como parte do trabalho padronizado, a Toyota geralmente chama-os de “Padrões de Qualidade”.

Alguns exemplos incluem:

- Montagem - aplicar xx libras de torque

- Processamento - utilizar tratamento térmico a xxx graus por x horas

- Assistência Médica - fornecer a medicação xx utilizando uma dose de xx

- Café - xx segundos para tirar um café espresso

- Jornalismo - uma coluna semanal de xxx palavras

Para cada um dos itens acima, o kaizen (melhoria) também é possível, mas por meio de um processo diferente das melhorias tipicamente incrementais do trabalho padronizado e de um sistema de sugestões.

Esses são os padrões de trabalho.

O trabalho padronizado no estilo Toyota para o operador de produção de linha de frente é uma questão de três elementos básicos: (1) ocasião, (2) sequência, e (3) uma quantidade padrão do elemento envolvido no processo em qualquer momento específico.

a. Tempo Takt e tempo de ciclo (TT vs. T/C)

- Em outras palavras, a ocasião - o momento demandado pelo cliente e as limitações de tempo de capacidade de processamento

b. Sequência (incluindo layout e combinação homem-máquina com folhas de capacidade de processo e tabela de combinação de trabalho padronizado)

- Em outras palavras, determinar a sequência ótima para produzir o produto ou serviço – primeiro fazer A, então B e em seguida C

c. WIP

- Em outras palavras, a quantidade do "elemento" em processo que é demandada, nem mais, nem menos. Esse elemento pode ser um material, peças ou informações.

Com essas normas estabelecidas, o operador possui os elementos básicos para tornar possível (com treinamento, prática e apoio) concluir o seu trabalho com sucesso. A partir daí, ele pode facilmente aprender a identificar problemas. E, a partir daí – com o treinamento e apoio adequados – ele pode solucionar problemas e fazer melhorias. Com o trabalho padronizado em vigor, agora o operador pode fazer PDCA.

O "Sr Trabalho Padronizado da Toyota", Isao Kato, vem insistindo nesse ponto há muitos anos: "Antes de poder começar o trabalho padronizado, você deve esclarecer seus padrões de trabalho". Muito frequentemente, essa frase cai em ouvidos surdos ou que não estão prontos para ouvir. Essa distinção é completamente institucionalizada nas operações de produção da Toyota, de maneira que o pessoal de operações da empresa raramente precisa se preocupar com isso. Na sua empresa, você provavelmente precisa realizar muitos trabalhos detalhados para tornar as distinções claras e talvez precise adicionar o "resultado requerido" à lista para um quarto elemento básico.

- Não confunda padronização com uniformização.

Padronização significa que uma determinada operação estabeleceu uma prática padrão, uma rotina que pode ser seguida, um ponto de partida de comparação para a pessoa que está realizando o trabalho utilizar para diferenciar o normal do anormal. Com esse ponto de partida, uma base para o PDCA é estabelecida, tornando as melhorias possíveis.

Por outro lado, a uniformização significa simplesmente que uma determinada operação é realizada da mesma maneira em todos os lugares. É aqui que a preocupação com a "melhor prática" e busca da "melhor maneira" surge. A Toyota chama isso de yokoten. Por exemplo, um trabalho de montagem que engloba fixar um cinto de segurança colocando parafusos ou o processo para comunicar uma mudança na agenda em um consultório odontológico – a uniformização é realizar essas tarefas exatamente da mesma maneia em cada localidade por cada trabalhador. (Consulte a coluna "Momento instrutivo")

Nosso objetivo com o trabalho padronizado é o anterior, o estabelecimento de um ponto de partida (ou baseline) da operação, a partir do qual a melhoria é possível. Certamente há várias ocasiões na qual a uniformização também é desejável. Mas o verdadeiro prêmio aqui é quando podemos fazer com que todas as pessoas sigam seu próprio SW, de tal forma que todas as vezes eles realizem o trabalho da mesma maneira, estabelecendo um ponto de partida que pode então ser observado quanto à correção, para a fácil identificação de anormalidades e geração imediata de melhorias.

Como líder, se você puder obter isso em todas as suas operações, deverá estar muito feliz. Então, você talvez também deseje perseguir a uniformização conforme necessário. Mas aposto que uma vez que você tenha cada trabalhador comprometido em buscar melhorias no seu próprio SW, perceberá que sua insatisfação com o fato de que trabalhadores diferentes podem fazer trabalhos similares de uma forma um pouco distinta será uma preocupação muito menor.

Muitas empresas permitem que essa preocupação se torne uma desculpa para não deixar seus funcionários livres com o kaizen, para não instigá-los a fazer sugestões para melhorar seu próprio trabalho. Tais gerentes preferem se preocupar em monitorar e comunicar a "melhor prática".

Minha aposta é que se você realmente liberar a criatividade do seu pessoal, rapidamente vai parar de se preocupar com o fato do trabalhador A na fábrica B realizar a operação de uma maneira um pouco menos eficiente do que o trabalhador B na fábrica A.

- Não tente impor o trabalho padronizado sem também fornecer um processo de melhoria estruturado, e uma maneira claramente definida e inequívoca de fazer melhorias (kaizen).

Você não terá pouco ou nenhum sucesso com o trabalho padronizado a menos que também institua algum tipo de sistema de sugestões, ou processo (quer ou não seja chamado formalmente de “sistema de sugestões”) que oferece aos indivíduos que realizam o trabalho padronizado uma maneira de fazer sugestões sobre como melhorar o trabalho – ou seja, kaizen. A essência do kaizen está nas pessoas que realizam o trabalho making suggestions in how to improve it. Em outras palavras,

- Você não pode realizar o trabalho padronizado sem o kaizen.

- E você não pode realizar o kaizen sem o trabalho padronizado.

O que é trabalho padronizado? O que é kaizen?

Tratam-se dos dois lados da mesma moeda - se você tentar ter um sem o outro, encontrará um de dois tipos de problemas muito graves. Para explicar e explorar:

A. Trabalho padronizado sem kaizen

- A motivação dos funcionários é sepultada, e a criatividade humana desperdiçada

- Os problemas se repetem, sem que sejam identificados e solucionados, de maneira constante

- Os funcionários não tomam a iniciativa, as melhorias param

As operações – como as economias, empresas, culturas, espécies – progridem ou declinam.

B. Kaizen sem trabalho padronizado

- Mudança caótica, o efeito vai e vem de progresso e retrocesso

- Os problemas se repetem, o PDCA não é seguido, não há análise de causa raiz

- É impossível identificar o progresso, as melhorias param

O kaizen – como uma expressão do método científico - precisa de uma base de comparação.

O que nos trás de volta para a tese que venho insistindo nesse espaço há meses, de que o lado técnico/de processo e os lados social/pessoal da equação são igualmente importantes. Separe-os e prepare-se para encontrar problemas.

4. Pratique, pratique, pratique...

Por algum motivo, quase sempre a maioria de nós enxerga o nosso trabalho cotidiano como algo trivial. Acredito que seja por que o realizamos diariamente.

Mas, isso é necessário? Os artesãos realizam o seu trabalho diariamente. Os artistas pintam ou esculpem diariamente. Os atletas correm ou nadam diariamente. Os músicos tocam diariamente. Mas optamos por colocar nosso trabalho diário em uma categoria diferente, inferior. O foco que a mentalidade enxuta coloca no trabalho de linha de frente muda nossa atitude em relação ao trabalho. Ela eleva-o, para um nível superior de visibilidade e importância. Na minha coluna recente sobre a Starbucks, sugeri "…pense no melhor garçom/garçonete que você já viu. Lembre-se de admirar a maneira na qual ele ou ela poderiam pegar os pedidos vindos de todas as direções, sem perder o rebolado".

O domínio de qualquer habilidade requer prática diligente. Quando trabalhava na Toyota, geralmente seguia uma sequência onde os trabalhadores iam primeiramente dominar um trabalho, então passar para os trabalhos anteriores e posteriores, para finalmente dominar cada trabalho da equipe. Quando estava na Fábrica de Takaoka, o processo de aprendizado de cada um dos cerca de cinco trabalhos em uma equipe levava muitos anos.

No livro Outliers, o autor Malcolm Gladwell explica que há fortes evidências para suportar o argumento de que o domínio de qualquer habilidade exige cerca de 10.000 horas de prática. Músicos, atletas, artesãos, artistas, profissionais de qualquer disciplina podem ser observados como exigindo essa barreira das 10.000 horas. Gladwell fornece diversos exemplos que me lembraram de alguns dos meus favoritos:

- Tiger Woods, trabalhando com um treinador para reaprender seu swing do zero, após sua primeira vitória no Masters, possivelmente a maior vitória no golfe.

- Michael Jordan pode ser considerado o jogador mais talentoso de todos os tempos, mas cada observador e o próprio atleta enfatiza que o fator que realmente o diferenciava era que ele treinava mais duro que todos os demais e era o mais preparado.

- Sonny Rollins, após (na verdade APÓS com letra maiúscula) alcançar o estrelato como um dos maiores saxofonistas do mundo do jazz, fez uma pausa de três anos para levar o seu estilo de tocar para um novo patamar. Praticando sozinho diariamente na Ponte Williamsburg na Cidade de Nova York, ele combinava suas notas com o barulho do tráfego, de maneira que ninguém ouvia seu novo som até que sentiu que estava pronto. Sua música e álbum "The Bridge" tornaram-se clássicos instantâneos.

Há um dizer em japonês: "Três anos em uma rocha", que significa que leva cerca de três anos para aprender profundamente qualquer assunto relevante.

-- Quando estava na Toyota, havia uma crença de que era possível entender os conceitos básicos do TPS em três horas, aprender a "explicar" os conceitos básicos do TPS em três dias, e ser proficiente na "atualização dos conceitos" do TPS em três anos.

- No mundo da engenharia e de P&D da Toyota (muito independente do restante da empresa, até mesmo com seu próprio Departamento de Desenvolvimento de Recursos Humanos separado!), dizia-se comumente que "leva 10 anos para formar um engenheiro".

- Para uma referência rápida, as 10.000 horas de Gladwell se traduziriam comumente em cerca de quatro anos de um esforço essencialmente em tempo integral, ou mais, a um ritmo mais moderado.

Certamente, os números específicos que a Toyota (ou Malcolm Gladwell) atribuem a essas coisas são interessantes, mas não exatamente o ponto. O ponto é … o que você acha?

- Qual é o raciocínio fundamental referente ao desenvolvimento de habilidades que fundamenta a abordagem, sistema e métodos de desenvolvimento de pessoal da sua organização??

(O treinamento da Toyota, especialmente para funcionários que trabalham nas linhas de frente, ou em torno delas, é fortemente fundamentado no programa Training Within Industry (TWI) que eles aprenderam com os EUA após a Segunda Guerra Mundial. Vou falar um pouco mais sobre o TWI na próxima seção, mas se você não conhece esse programa, aprenda-o!)

5. Não se esqueça do papel fundamental do líder/gerente

Quando me deparo com gerentes lutando para estabelecer firmemente o trabalho padronizado, suas questões e preocupações sempre giram em torno do trabalhador, sobre como fazê-lo seguir o trabalho padronizado. No entanto, geralmente problemas maiores são sempre encontrados bem antes de chegar ao trabalhador, muitas vezes começando no papel do líder, especialmente o supervisor imediato de linha de frente.

O supervisor de linha de frente não vai mudar o seu comportamento de responsável pelo cumprimento para apoiador do sucesso a menos que (1) as novas expectativas sejam esclarecidas, (2) o treinamento de requisitos seja fornecido e, por último, mas não menos importante, (3) a alocação de tempo seja fornecida. O que é certamente lógico é o trabalho padronizado para o supervisor.

Meu primeiro contato com o trabalho padronizado ocorreu em janeiro de 1984 na Fábrica de Takaoka da Toyota. Tive sorte de adquirir experiência em posições na produção com seis semanas de aprendizado em cada um dos principais processos automobilísticos: estampagem - soldagem do chassi - pintura - montagem final (seguido pelo tempo nos escritório de controle da produção aprendendo cálculos de kanban, observando o treinamento, e aprendendo outras operações de apoio similares). Todos os meus líderes/mentores foram extraordinários, ensinando-me pacientemente (na maioria das vezes, calmamente) cada trabalho. Foi na montagem final que tive minha experiência mais intensa com trabalho padronizado e com o papel do líder de equipe.

Eu era alto demais para o trabalho para o qual fora alocado na linha de montagem do Corolla na Toyota. Tinha mais de 1,80 e as diretrizes da Toyota no Japão teriam normalmente me colocado em outras funções em vez de entrar e sair de um Corolla 500 vezes por dia. Porém, uma exceção foi feita no meu caso, uma vez que tinha que realizar esse trabalho específico por apenas uma semana, e se tratava de uma função que estava sendo preparada para os aprendizes da NUMMI que começariam a chegar em alguns meses.

Além de ser relativamente alto, minhas pernas são longas para a minha altura. Portanto, achei difícil realizar o trabalho exatamente como fora instruído, que era entrar e sair do veículo da maneira altamente específica, comprovada, segura e efetiva - primeiro o traseiro. Dessa forma, logo encontrei uma solução alternativa, que era colocar primeiro minha perna direita. Colocar minha perna direita primeiro não era problema, mas significava que minhas pernas ficariam em uma posição desajeitada. Parecia razoável para mim, e era "mais fácil" ou preferível do que fazer da maneira prescrita. (Tudo isso se enquadra no título de "dom". Quando a Toyota ensina o trabalho padronizado, além de estipular a sequência dos elementos de trabalho - conforme observado anteriormente sob os três elementos do SW - os elementos individuais do trabalho são ensinados utilizando-se a metodologia de Instrução de Trabalho TWI, onde muitos elementos do trabalho exigem um certo "dom" para serem realizados de maneira satisfatória. As pessoas geralmente assumem que o "dom" é algo individual, que não deve ser especificado. Mas o TWI e a abordagem de SW enfatizam que o "dom" pode e deverá ser padronizado, e, portanto, pode ser melhorado.)

Meu líder de equipe observou o que eu estava fazendo. Ele ficou olhando por um instante, franziu gradualmente a testa, e logo me perguntou por que eu não podia fazer aquilo conforme fora instruído. Expliquei que era mais fácil fazer isso do meu jeito. Ele ouviu, não convencido, e observou-me um pouco mais. Ele me pediu para tentar da maneira "correta" novamente, explicando que temia que eu fosse me machucar se continuasse fazendo meu movimento improvisado muitas e muitas vezes, dia após dia. Talvez Minha Maneira parecesse mais fácil para mim na ocasião, mas a posição que estava mantendo para realizar o trabalho certamente causaria um esforço excessivo que iria me lesionar no decorrer do tempo. Eu obedeci suas instruções e tentei novamente realizar o trabalho da maneira padrão, mas, conforme esperava, achei muito difícil realizar o trabalho daquela forma. Portanto, expliquei que realmente teria que voltar a fazer isso da Minha Maneira. Ele disse que por enquanto tudo bem, mas uma vez claramente cético, com suas feições demonstrando preocupação, e novamente ficou lá me observando conforme realizava o trabalho.

Então, conforme eu realizava o trabalho e ele observava, comecei a perceber sua observação e meu trabalho desajeitado lentamente atraiu uma multidão. Em pouco tempo, o líder do grupo (o chefe do meu líder de equipe), alguns líderes de equipe vizinhos, e outros que não conhecia, estavam todos ali parados, observando-me trabalhar. Eu não tinha tempo para me preocupar com isso. Meu tempo takt e tempos de ciclo eram de cerca de 56 segundos (em média, os veículos que passavam tinha pacotes de opcionais diferentes, portanto, alguns exigiam bem mais de 56 segundos, outros menos - os veículos eram dispostos em uma sequência - uma sequência heijunka - que assegurava que dois veículos com muito conteúdo nunca sucedessem um ao outro; sempre haveria um veículo com menos conteúdo que exigia menos tempo entre eles) e geralmente não tinha tempo adicional para bater-papo ou desviar minha atenção conforme realizava o meu trabalho.

Em seguida, observei que o grupo de observadores se amontoava, como uma formação de futebol americano, mantendo uma discussão intensa. Então, conforme a aglomeração se desfez, meu líder de equipe tocou no meu ombro, me instruiu para me retirar, e assumiu meu trabalho. Ele e os outros tinham criado uma NOVA maneira de realizar o trabalho, nem a maneira de trabalho padronizado original nem meu método improvisado, que todos concordavam que iria me lesionar se continuasse fazendo aquilo. Meu líder de equipe experimentou o novo procedimento, conforme me reunia aos demais na observação. Quando o Novo Método pareceu funcionar a seu contento e dos demais (muitas cabeças balançando em aprovação, mas ainda muitas testas franzidas - isso foi algo importante), ele me perguntou o que achava. Eu experimentei sua sugestão. Sem dúvida, o novo procedimento funcionou para mim, e a contento da força tarefa improvisada. Os outros observadores incluíam, descobri mais tarde, um especialista em segurança.

Portanto, a segurança vem em primeiro lugar, e há aspectos para o projeto de um trabalho bem sucedido que não necessariamente aparecem nas diversas folhas de trabalho padronizado. Simplesmente, o líder de equipe (supervisor de linha de frente) deve entender o trabalho, profundamente. Ainda mais importante, primeiro vamos observar o trabalho de perto, assegurando-o no que tange à segurança e eficácia. Então, vamos trabalhar nas eficiências, melhorias e resolução de outros problemas. E, do início ao fim, vamos ...

observar o trabalho ... muito ... mas muito de perto.

Mais sobre líderes ...

Estive discutindo o papel central do supervisor de linha de frente, mas também há um papel aqui para a liderança sênior. Muito frequentemente, o trabalho padronizado é visto como um desses aspectos triviais que não são verdadeiramente valorizados. As pessoas assumem que o SW esta funcionando e, se não está, bem, as pessoas simplesmente fazem os seus trabalhos melhor.

Mas, todos têm um papel a desempenhar aqui. A engenharia precisa projetar um trabalho que seja fácil de realizar de uma maneira padronizada, e fácil de melhorar. A média gerência precisa apoiar o supervisor de linha de frente, para que ele tenha o TEMPO disponível que é necessário para dar suporte aos trabalhadores. Quando trabalhei na fábrica do Corolla na Cidade Toyota, cerca da metade do tempo do líder de equipe era disponibilizado para ajudar os membros de sua equipe quando eles enfrentavam problemas. E ele tinha apenas cerca de cinco trabalhadores para apoiar. Portanto, aqui você deveria estar se perguntando: "Disponibilizamos esse tipo de apoio para os nossos trabalhadores ... ?"

Conforme visito as empresas, é muito raro ver esse tipo de compromisso em apoiar o supervisor de linha de frente no suporte ao trabalhador.

Os gerentes sênior precisam reservar algum tempo para entender o que é realmente o SW e como ele não é nada se não um mecanismo para lhes permitir atingir seus objetivos corporativos. Em algum ponto, todo objetivo de alto nível se torna uma questão de como alguém nas linhas de frente realiza o seu trabalho. É aqui, como diz o ditado, onde tudo acontece. Até que esteja refletido no trabalho padronizado de alguém, qualquer objetivo ou iniciativa corporativa é apenas conversa ou palavras em um pedaço de papel.

Portanto, vamos assumir a responsabilidade por assegurar que o trabalhador aprenda, seja apoiado e receba todas as oportunidades para ter sucesso na conclusão do trabalho padronizado TODA vez que realizá-lo. É função do líder fornecer esse apoio: Muito menos controlar a conformidade para garantir o SW; muito mais apoiar para possibilitar o sucesso.

Padronizando o trabalho não padronizado

Agora que estabelecemos um ponto de partida para o entendimento do trabalho padronizado básico, estilo Toyota, para trabalhadores da produção, que tal o trabalho padronizado para o trabalho não padrão??

Esse tópico tem menos a ver com "aqui está como a Toyota faz isso" e é mais uma questão de explorarmos juntos. Penso no SW em três níveis (isso é similar, mas diferente da visão da Toyota):

a. Nível 1 - trabalho repetitivo do tipo realizado na produção

- › É aquele que estamos explorando nessa coluna

b. Nível 2 – dar apoio ao trabalho repetitivo

- › Discuti esse ponto sucintamente no Aspecto Negligenciado Número Cinco – o papel do líder.

c. Nível 3 – trabalho baseado no conhecimento ou no serviço ou projeto

- › Até mesmo para esses tipos de trabalho, o sucesso ainda é uma questão de

- Ocasião

- Sequência e conteúdo (incluindo o "dom")

- Quanta "coisa" precisamos fazer para concluir o trabalho

- Resultado

- › SW/kaizen versus trabalho criativo ou com conhecimento

O trabalho padronizado está TOTALMENTE relacionado ao PDCA, estabelecendo as condições nas quais o PDCA é possível, e então realizando ciclos de aprendizado e melhoria estruturados. Isso se chama ciência, o método científico. Nós pensamos que a ciência não é criativa? Ah – talvez frequentemente não seja, mas deveria ser!

E daí…

Para onde deveríamos levar essa discussão de trabalho padronizado? Duas motivações me levaram a escrever de uma maneira um tanto quanto ampla sobre trabalho padronizado. Primeiramente, o SW, o elemento fundamental mais importante de qualquer sistema lean, continua infelizmente mal compreendido, aplicado erroneamente e muitas vezes desconsiderado. Acredito que um motivo para ele ser negligenciado relaciona-se à minha segunda motivação.

Gostaria de enfatizar que o trabalho padronizado bem projetado vai reconhecer todos os fatores sociais incluídos em gerar boa qualidade de uma maneira reproduzível. O projeto inadequado do trabalho poderia facilmente ter levado ao erro do trabalhador e falha de qualidade subsequente. O projeto do trabalho deve produzir o resultado requerido, conforme definido pelos requisitos técnicos, as especificações, e conforme especificado pelo projeto de engenharia do produto. Isso vem em primeiro lugar. Mas o projeto do trabalho também deve incluir as considerações de "fatores humanos" que tornam possível realizar o trabalho da maneira correta, e até mesmo difícil realizá-lo da maneira incorreta.

O que nos trás de volta para a tese de que o lado técnico/de processo e os lados social/pessoal da equação são igualmente importantes. No final do dia, você não consegue realmente separá-los.

Analise o seu trabalho padronizado e processo de melhoria estruturado (kaizen) - é aqui que você vai encontrar a sua cultura!

Parte 3

Um resumo simples para o Propósito, Processo e Pessoas do Trabalho Padronizado

Nas duas últimas colunas, introduzi os cinco aspectos negligenciados do trabalho padronizado. Diversas pessoas rapidamente solicitaram uma coluna sobre o que é exatamente trabalho padronizado (SW). Aqui está um rápido resumo introdutório, segundo a estrutura de três Ps do LEI de Propósito, Processo e Pessoas. Incorpore esses elementos ao começar a estabelecer o trabalho padronizado.

Propósito

i. - Ponto de partida para a melhoria.

ii. - Formas de atingir os objetivos organizacionais nas linhas de frente, onde o trabalho real da organização ocorre.

iii. - Formas de envolver as pessoas que realizam o trabalho.

Em outras palavras, lembre-se para que você o deseja:

- Comprometimento e não conformidade

- Melhoria e não situação estacionária

Não há situação estacionária!

- Criatividade, inovação, resolução de problemas, melhoria sem seguir as regras

- Iniciativa sem seguir ordens

Processo

i. - Padrões de trabalho

ii. - Segurança, qualidade, desempenho

iii. - Observação e estudo dos processos

iv. - Três elementos básicos do SW

a) Tempo takt e tempo de ciclo (TT vs. T/C)

- Em outras palavras, a ocasião - o momento demandado pelo cliente e as limitações de tempo de capacidade de processamento

b) Sequência (incluindo layout e combinação homem-máquina com folhas de capacidade de processo e tabela de combinação de trabalho padronizado)

- Em outras palavras, determinar a sequência ótima para produzir o produto ou serviço – primeiro fazer A, então B e em seguida C.

c) S-WIP

- Em outras palavras, a quantidade do "elemento" em processo que é demandada, nem mais, nem menos. Esse elemento pode ser um material, peças ou informações.

v. -Processo padrão para fazer mudanças (por exemplo, Sistema de Sugestões)

Pessoas

i. Formas de engajamento, envolvimento, responsabilização

ii. Cada trabalhador como empreendedor

iii. CQ e SS

iv. Treinamento

1) TWI - Training Within Industry

- Se você não conhece esse programa, aprenda-o.

- Instruções, métodos e relações de trabalho

(No caso da Toyota, o trabalho padronizado e treinamento kaizen substituíram o JM, mas as empresas também são aconselhadas a considerar começar com JM, e então considerar o SW estilo Toyota posteriormente)

2) Matriz de habilidades

- Um plano para cada pessoa!

3) Pratique, pratique, pratique

v. SW para trabalho não padrão

a. Três níveis de SW

i. Nível 1 - trabalho repetitivo do tipo realizado na produção

ii. Nível 2 – dar apoio ao trabalho repetitivo

iii. Nível 3 – trabalho baseado no conhecimento ou no projeto

b. Kaizen de SW versus trabalho criativo ou com conhecimento

i. PDCA (Lean Product and Process Development por Al Ward)

vi. Coaching, questionamento (perguntas certa), não falar, fazer as pessoas pensarem e assumirem a responsabilidade

vii. Atribuir cada vez mais responsabilidades

E lembre-se: O lado técnico/de processo e os lados social/pessoal da equação do trabalho padronizado são igualmente importantes. O trabalho padronizado bem projetado representa as dimensões técnicas e humanas do trabalho na mesma medida. O exemplo do trabalho padronizado na linha de montagem do Kaizen Express é uma ilustração perfeita:

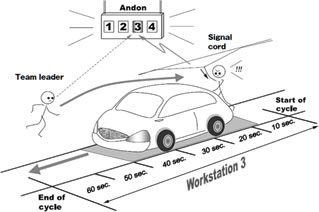

No Kaizen Express, Capítulo Quatro: A Toyota chama isso de "Sistema de Parada de Posição Fixa". A linha não pára imediatamente quando o trabalhador puxa a corda. Em vez disso, continua até que atinja uma "posição fixa", onde vai parar a menos que o supervisor puxe a corda novamente para reiniciá-la. Aqui está como isso funciona. Quando o trabalhador enxerga um problema, ele notifica o supervisor puxando a corda que faz acender uma luz no painel andon. O supervisor reage ao deslocar-se rápida e imediatamente (no ciclo de trabalho do trabalhador) para a estação que está enfrentando o problema e toma um conjunto de decisões. A primeira delas é deixar o veículo continuar para sua "posição fixa", ponto no qual a linha vai parar. Isso porque se a linha parasse imediatamente, o trabalho de cada trabalhador na linha teria sido interrompido, gerando problemas de qualidade, segurança, entre outros. Portanto, o trabalho de cada trabalhador na linha de montagem está atrelado, coreografado para começar e parar ao mesmo tempo.

Analise o seu trabalho padronizado e processo de melhoria estruturado (kaizen) - é aqui que você vai encontrar a sua cultura!