O TPS (Toyota Production System) procura criar o sistema puxado e o fluxo contínuo, mas sabemos que nem sempre isso é possível, principalmente onde se tem um tempo ciclo diferente entre processos, processos compartilhados, longas distâncias etc. Para dirimir tais problemas comumente estabelece-se um estoque padrão entre processos, lojas (como é chamado na Toyota) ou supermercados que conectam os processos utilizando os tradicionais Kanban de retirada.

O grande equívoco cometido pela maioria das empresas ao deparar com processos que têm um L/T (lead time) muito longo é sair dimensionando um grande supermercado compatibilizado com esse L/T e assim acabar criando mais um estoque intermediário, lembrando que um supermercado não deixa de ser um estoque. O grande problema é que apesar de todo esse estoque, a empresa deverá continuar convivendo ora com falta, ora com excesso de material. E aí surgem as seguintes indagações:

Como a Toyota trata da conexão entre processos com longo lead time? Como se resolve esse obstáculo ao fluxo contínuo?

A minha resposta genérica diante destes questionamentos lembra que os japoneses da Toyota costumam dizer que tem de vivenciar o genba no dorokusai tokoro, uma tradução que não faria muito sentido a um ocidental, mas ao pé da letra seria vivenciar o local do chão de fábrica impregnado com o cheiro da lama , ou interpretando e traduzindo, vivenciar os segredos e conhecimentos adquiridos no dia a dia do chão da fábrica. E é sobre um desses conhecimentos práticos vivenciado em genba no dorokusai tokoro da TMC (Toyota Motor Corporation) e posteriormente aplicado em um dos meus kaizen na planta da TDB (Toyota do Brasil) é que estarei relatando neste artigo.

Trata-se doFluxo Tsurube, que apesar de constar no Léxico Lean, é uma sistemática desconhecida da grande maioria do público seguidor da filosofia lean, que aliás não têm do que se envergonharem, pois muito de nossos colegas toyotanos, mais aculturados no TPS também o desconhecem, pois o Fluxo Tsurube é uma logística muito específica dentro do fluxo de material e informação que compõe o TPS. Portanto, apesar da existência de vasta bibliografia sobre o TPS, raramente você obterá uma literatura a este respeito, porque raros são os autores que vivenciaram o dia a dia de um genba da Toyota. E dentre os poucos toyotanos que vivenciaram esse dia a dia, infelizmente a estatística tem comprovado o surgimento de poucos escritores. Talvez a explicação para tal fato, creio eu, é que dentro da Toyota nos concentramos em cumprir bem o Trabalho Padronizado e não nos aprofundamos tanto na visão geral dos conceitos.

O meu primeiro contato com este tipo de fluxo aconteceu na mais antiga fábrica de veículos da Toyota outrora chamada Koromo Plant e hoje Honsha Plant da TMC (Toyota Motor Corporation) em 1991. A época fazia somente 1 ano de meu ingresso na TDB(Toyota do Brasil) e havia sido transferido à matriz em regime de OJT (On the Job Training) visando o projeto de uma nova planta na América do Sul. Fui alocado ao Departamento de Controle de Produção desta planta e um de meus primeiros aprendizados foi na usinagem, de grandes histórias pois foi pioneira na implementação do TPS sob a batuta do então gerente Taichi Ohno.

Na Fábrica Nº4 da Usinagem da Honsha Plant, meu trabalho consistia em controlar o fluxo da engrenagem pinhão desde a usinagem bruta, passando pelo Tratamento Térmico, finalizando na loja da Fosfatização. Estava havendo algumas falhas nessa logística principalmente referente aos atrasos no processo de fosfatização e foi me designado a missão de efetuar um Kaizen que viesse a sanar a causa raiz desse problema, mas esta seria um tema a ser explorado em um outro artigo no futuro, o nosso tema principal hoje é o Tsurube, portanto aguardem o meu próximo artigo onde contarei em detalhes a saga de um engenheiro brasileiro fazendo Kaizen na TMC.

Mesmo dentro das plantas Toyota mundo afora, muitas vezes existe a necessidade de rever e melhorar a sistemática em andamento e foi o que aconteceu também na primeira planta overseas da Toyota que é a TDB (Toyota do Brasil), planta de São Bernardo do Campo. Apesar de ser uma planta idealizado pelos magos do TPS, Eiji Toyoda e Taichi Ohno que conceberam um processo de fabricação bem verticalizado e que viabilizasse o conceito de produção em pequenos lotes de grande variedades em itens, vínhamos enfrentando sérias dificuldade em manter esse conceito. Os níveis de estoque tanto de peças produzidas internamente como o de peças compradas, perto dos padrões da produção empurrada eram muito enxutos, mas inadmissíveis aos padrões que rege o Toyota Production System. Os trabalhos de revisão do TPS em todo o processo (incluso materiais comprados), foram realizadas durante árduos 2 anos sob orientação da temível OMCD (Operations Management Consulting Division) da TMC.

Na revisão da logística como um todo, o Kaizenidealizado para melhorar o fluxo dos componentes usinados que deveriam passar pelo processo de tratamento térmico, sabidamente um processo de Lead Time grande (em média 10hs), foi exatamente o Fluxo Tsurube observado e vivenciado por mim na TMC há alguns anos.

Antes de prosseguirmos, vamos definir exatamente o que é um Tsurube.

Definição de Fluxo Tsurube

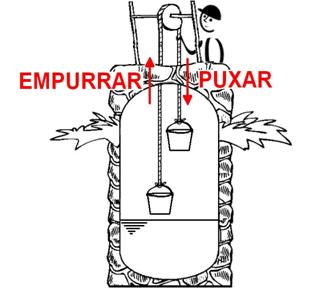

Ao pé da letra, tsurube nada mais é do que o velho sistema de polias empregado no passado apar retirar água de um poço (ver figura 1).

Na manufatura, objetivo é conectar os processos com a finalidade de manter o fluxo contínuo de produção.

Figura 1. O conceito do fluxo Tsurube

È aplicado em Processos de L/T(Lead Time) longos localizados no meio de dois outros processos. Ex.: Processo de Tratamento Térmico entre a usinagem bruta e a retifica de acabamento, Processo de pintura, processo de galvanização etc.

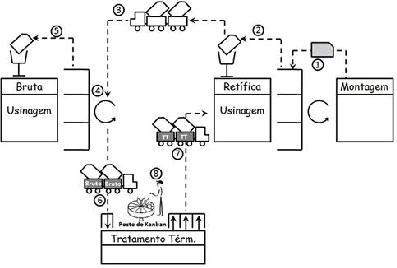

No exemplo abaixo, podemos verificar que trata-se de um sistema em que a logística antes da puxar as peças para o processo cliente (Retifica), alimenta antes o processo Tratamento Térmico (TT) com as quantidades equivalentes de material bruto.

É um método comumente empregado na Toyota quando se tem um processo de beneficiamento compartilhado, afastado fisicamente do restante do fluxo, cuja finalidade é manter o estoque padrão de processo nivelado. Com isso, naturalmente, teremos também um fluxo de material com um transporte mais eficiente.

A Retifica sinaliza a necessidade de peças tratadas para a logística que, por sua vez, ao invés do processo habitual de coletar a peça tratada e abastecer o processo cliente, irá inicialmente à loja da usinagem bruta retirar o material e colocá-lo na entrada do forno (aparentemente é uma operação banal, mas fundamental) e só aí irá coletar a peça tratada na loja do Tratamento Térmico para finalmente abastecer o processo cliente.

Segue um case bem típico que tem como protagonista o processo de Tratamento Térmico:

Usinagem Bruta -> Tratamento Térmico -> Usinagem (Retifica)

A seguir, mostramos como se faz isso passo a passo, mostrando a movimentação de kanban e peças em múltiplos de embalagem.

- Processo cliente (Montagem) coleta peça acabada da retífica.

- Levanta-se o Shikake Kanban (Ordem de Produção) e coloca-o no Posto de Kanban.

- A Logística pega esse Kanban e vai até a loja da Usinagem Bruta.

- Coleta a peça bruta correspondente e coloca o Hikitori Kanban (Kanban da retifica que está fazendo o papel de Kanban de logística) na peça.

- Levanta o Shikake Kanban do mesmo e deposita o no Posto de Kanban.

- Transporta a peça ao TT (Tratamento Térmico) e enfileira o na frente do Forno (costumo chamar de fila do cinema); como em qualquer fila, o FIFO é fundamental para se manter a ordem preferencial.

- Somente após toda essa operação é que se coleta finalmente a peça tratada e o transporta à Retifica, completando assim o Ciclo Tsurube.

- O operador do TT no ato de inserir o lote de peças no forno, destaca o Kanban do rack e deposita-o no Posto de Kanban FIFO de espera; este posto faz a gestão visual, indicando qual material está no interior do forno e também indica o horário de saída do forno.

Interpretando o conceito do Fluxo Tsurube

Para muitos podem parecer óbvio alimentar o material bruto e retirar o material beneficiado. E poderão dizer: Isso nós já fazemos!

Eu pergunto: Então jamais ocorreu falta de material? Tampouco acabou criando um estoque em excesso?

Tenho absoluta certeza que os dois fatos já aconteceram e vou mais além, repetitivamente!

Eu digo então que os senhores não operam o fluxo, os senhores simplesmente levam e trazem materiais. Portanto, a minha certeza é verdadeira. Não existe fluxo em FIFO nessa operação.

E porque isso acontece? Justamente porque não há um trabalho padronizado sistematizado como o Tsurube garante. O fundamento da sistemática visa manter o FIFO em toda a cadeia produtiva de forma “disciplinada”, isto é, antes de simplesmente efetuar a puxada na loja do processo fornecedor, alimenta-o com o material bruto, o que evita que algum elo da corrente se rompa no meio do processo.

O Tsurube caracteriza-se assim, mesmo que pontual, na única sistemática empurrada do TPS, pois ao invés de iniciar um processamento após o sinal de puxada, inicia se empurrando o material. No entanto, deve ficar claro que o início da cadeia como um todo é sempre no processo puxador.

Conclusão

Toda e qualquer ferramenta que sustenta o pilar JIT (Just in Time) tem de ser executado dentro dos rigorosos padrões do Trabalho Padronizado composto pelos três elementos: Tempo Takt, Diagrama de Trabalho Padronizado e Estoque Padrão de Processo.

Parece já um velho chavão, mas o Trabalho Padronizado é o fundamento de toda e qualquer operação. O que muitas pessoas não entendem é que executar repetitivamente de forma ordenada e disciplinada a seqüência do elemento de trabalho, cada qual com o seu tempo pré-estabelecido, é o que mantêm todo o sistema conectado sem falta e muito menos com excesso de material. Não podemos esquecer nunca que quem opera a fábrica não são os “cabeças pensantes” e sim os operadores.