Companhias adotam estratégias de manufatura leanem pesquisas de melhoria da produtividade, qualidade, flexibilidade, entrega rápida e custos (WOMACK e JONES, 1996).

Essas companhias, entretanto, reportam que as práticas lean podem acarretar melhoramentos operacionais, que não se traduzem, todavia, em benefícios financeiros de curto prazo nem em reduções nos custos dos produtos. Esse fato pode soar como falta de estímulo à mudança no sistema de produção (MASKELL e BAGGALEY, 2004).

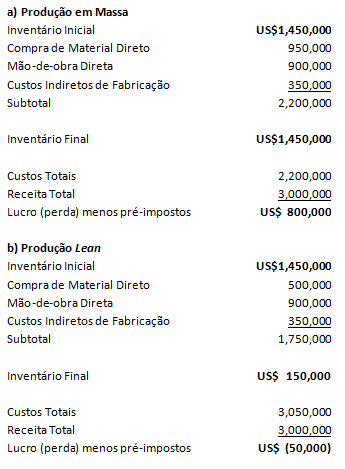

De forma análoga, uma redução nos inventários dos produtos acabados resulta em um aumento nos custos e, em consequência, na redução do lucro. Womack e Jones (1996) apresentam no exemplo que segue a comparação entre os resultados da produção em massa e da produção lean em uma empresa fictícia.Nesse exemplo, quando a empresa altera a produção em massa para a produção lean, o lucro que era de $800,000 cai para uma perda de $50,000.

Como se pode observar,na produção lean foi utilizado $1,300,000 do inventário inicial com a conversão de apenas $500,000 em material ao invés de $900,000; a produção foi reduzida em consequência do aproveitamento de parte dos produtos encontrados no inventário. A redução dos ativos (inventários) acarretou um aumento no custo do produto com a redução no lucro (e, no caso, com perda financeira).

Além disso, as empresas clientes da empresa lean percebem que os tempos de entrega dos produtos (do pedido feito até a entrega formal do produto) são também drasticamente reduzidos e dessa forma passam a colocar seus pedidos mais tarde do que costumavam fazer e em quantidades menores. Com isso, nos primeiros momentos da implementação lean as receitas de vendas são reduzidas o que contribui para mascarar os resultados obtidos com a produção lean.

O sistema lean não é uma técnica que foca basicamente na redução de custos sendo seu foco a eliminação dos desperdícios. Assim, os ganhos obtidos com a eliminação dos desperdícios se traduzem em ganhos em recursos (mão-de-obra e máquinas). A mão-de-obra e os recursos de máquinas liberados serão utilizados no futuro em novos negócios aumentando a capacidade de produção da empresa e gerando lucros no futuro. Portanto, no curto prazo esses ganhos não aparecem nos resultados da empresa. Como se trata de um processo de melhoramento constante a demissão de funcionários ociosos com o lean seria culturalmente contraproducente durante o processo de implementação dessa nova sistemática.

As companhias que implementaram a manufatura lean em uma larga escala concluem que o sistema tradicional de contabilidade gerencial não provê as informações que os gerentes precisam para tomar decisões (HARMAN e PETERSON, 1990). Não é que a contabilidade de custos tradicional esteja errada. O custeio tradicional foi criado quando as companhias operavam em um ambiente estável e usavam técnicas de produção em massa tais como lotes de grande tamanho. O custo mais importante era o da mão-de-obra direta e os outros custos (que não material) eram alocados como uma percentagem do custo da mão-de-obra direta. Os princípios da manufatura lean são bastante diferentes uma vez que eles são orientados para a competição e ambientes de mudanças, onde os fornecedores precisam rapidamente se adaptar a seus clientes, sem os inventários custosos que poderiam torná-los obsoletos e, por isso, não vendáveis, mas sim, usando leiautes de fábricas como o fluxo da peça única. Além disso, a mão-de-obra direta, atualmente, representa uma pequena percentagem do custo total.

Superprodução e material em processo eram, então, considerados um ativo valioso, mas a filosofia lean os considera como um desperdício (consumo de recursos desnecessários). A contabilidade de custos tradicional e parâmetros como utilização de máquina ou produtividade por operário leva a decisões contrárias à filosofia lean porque, ao invés de alcançar um custo mínimo, eles endossam que cada seção de uma fábrica tem que produzir tanto quanto possível, em grandes corridas de produção e, assim, mantendo todos os tipos de inventários. A manufatura lean foca na fabricação de somente o que os clientes desejam realmente comprar, e tenta reduzir inventários, reduzir o tempo de ciclo e erradicar as operações que não agregam valor aos produtos (Ward e Graves, 2004).

Como fabricantes lean não cortam custos; transformam desperdício em capacidade disponível, o impacto financeiro vem da tomada de decisão em como usar essa capacidade (e o fluxo de caixa do inventário reduzido). A Contabilidade lean usa ferramentas específicas para entender o impacto das mudanças lean nas companhias financeiramente.

Contabilidade lean é, então, um método de custeio que apoia a criação de valor para o cliente custeando o fluxo de valor em sua totalidade, não os produtos individuais ou departamentais, dessa forma eliminando desperdício no processo da contabilidade.

As práticas contábeis deveriam seguir de perto as mudanças na operação do negócio. Isso, contudo, não acontece quando da transformação lean. O fato é que o gerenciamento de custo tradicional pode não funcionar bem no ambiente lean. Mudanças nas atividades de estrutura e procedimento para a manufatura lean alteram o custeio do produto e o controle da operação.

No ambiente lean, muitos dos custos indiretos distribuídos aos produtos usando alocação de direcionadores são agora rastreados diretamente aos produtos que produzem acurácia no custeio do produto.

Quando se fala em contabilidadelean dois aspectos podem ser entendidos:

1. Aplicação de Métodos e Pensamentos lean aplicado aos Processos Contábeis da Companhia.

2. Adequação da Contabilidade Gerencial para a Transformação lean.

No primeiro caso a aplicação de métodos lean de focar na eliminação dos desperdícios/transações leva a melhorias nas seguintes atividades/processos:

Contabilidade de Custos;Relatórios de mão-de-obra;Ordens de produção;Compras & Contas a pagar;Avaliação & controle de inventário;Simplificação dos registros contábeis;Fechamento do mês;

No segundo caso, e razão principal da Contabilidade lean, trata-se de desenvolver técnicas de contabilidade gerencial para atender a transformação da empresa tradicional em uma empresa lean. Assim, os seguintes aspectos são atendidos nesse particular:

• Medições de desempenho lean - trata-se do primeiro método de controle lean para atender as necessidades dos clientes e direcionar os melhoramentos contínuos;

• Custeio do fluxo de valor -modo simples, direto e preciso, para criar reportes financeiros e utiliza poucas transações;

• Relatório Box score - direciona o negócio para o valor ao cliente; não o custo;

• Tomada de decisão lean -gerencia o negócio por fluxos de valor com responsabilidade com o crescimento, a lucratividade e melhoramento contínuo;

• Impacto financeiro do melhoramento lean -entende o impacto financeiro do melhoramento lean e cria uma estratégia rendosa;

• Eliminação de transações -economiza tempo, dinheiro, e confusão pela eliminação radical das transações desperdiçadoras;

Harman e Peterson (1990) listam alguns dos problemas das técnicas da contabilidade tradicional de custos:

• Políticas sobre alocação de custos não são sempre razoáveis. Por exemplo, custos indiretos são alocados com base nos custos da mão-de-obra direta, mesmo que esses custos representem, nos dias de hoje, uma pequena percentagem da produção.

• Os registros de depreciação não estão compatíveis com a atual deterioração dos ativos porque se trata de um processo irregular. Os ativos não são verificados anualmente para determinar seu valor.

• As métricas de eficiência se referem a ações internas que procuram manter pessoas e máquinas ocupadas. Elas não medem aspectos relacionados aos clientes (entrega em tempo, qualidade, etc.).

• O objetivo é alcançar o custo padrão, não o melhoramento do processo.

• Inventário é um ativo. O custo de manter inventário não é calculado. O controle tradicional do inventário não está relacionado com a minimização do custo do inventário. O foco prioritário é evitar faltas no inventário.

• O objetivo da contabilidade de custos é conhecer o custo exato de um produto, mas alterações na demanda trazem mudanças no custo de uma produção devido à média de custos fixos (custo fixo sobre o número de unidades que são produzidas).

• Os gerentes conclamam que usam o custo para tomada de decisões em ações como preço, lucratividade do produto ou de terceirização. Nem sempre as companhias podem precificar um produto com base no custo. Cada vez mais o preço é fixado pelo valor criado aos olhos do cliente, estando subordinado, todavia, ao que o mercado estabelece. Assim, pode-se dizer que um custo aproximado é o suficiente. A análise para a tomada de decisão de terceirizar ou de fabricar internamente pode ser enganosa. Quando uma companhia decide terceirizar uma parte de seu processo, muitos dos custos fixos não desaparecem; certamente aqueles custos fixos estão incluídos no custo padrão do produto e podem ser a causa de se decidir pela terceirização.

Em contraste com as operações de produção em massa, uma companhia lean enfatiza a eliminação do desperdício, a elevação do turnover e a redução dos níveis de inventário. O foco é atingir o menor ciclo de produção possível e produzir somente para atender a demanda do cliente. Os benefícios geralmente são custos menores, produtos de alta qualidade e lead times mais curtos. Esses princípios requerem que uma companhia passe de uma organização funcional/departamental para uma organização de trabalhos em células em que todo o processo necessário para fabricar um produto ou linha ocorra próximo um do outro e em sequência. Assim que as companhias implementam a abordagem leanna manufatura, os contadores iniciam as muitas práticas tradicionais de custos que não fazem mais sentido. Um número cada vez maior de negócios está implementando os conceitos de contabilidade para melhor capturar o desempenho de suas operações. Como a contabilidade tradicional de custo não funciona em uma operação lean, uma nova forma de ver os números foi proposta. Em vez de agrupar os custos por departamentos, eles são organizados por fluxo de valor, que inclui tudo o que cria valor para o cliente, que a companhia pode razoavelmente associar a um produto ou linha de produtos. Ao mudar para a contabilidade lean, os contadores podem desejar suplementar os demonstrativos financeiros padrão da companhia com informações que captam os melhoramentos resultantes. A maioria dos contadores irá encontrar a informação de custos de que precisa para preparar os relatórios financeiros lean já disponível nos sistemas de contabilidade da companhia.

O fluxo de valor é constituído, pois, de todas as atividades requeridas para trazer um grupo de produtos ou serviços de seu ponto inicial (exemplo: pedido do cliente, ou concepção para um novo produto) para um produto final nas mãos do cliente. O custeio do fluxo de valor, normalmente, não usa o custeio ABC. É uma sistemática simples de custeio onde as alocações são mínimas. Os custos diretos e indiretos incidem no fluxo de valor como se diretos fossem. (MASKELL e BAGGALEY, 2004).

A necessidade de se rever a contabilidade de custos surgiu nos anos 1980`s e originou diversos trabalhos de pesquisa (JOHNSON e KAPLAN, 1987). O problema é a falta de adaptação dos sistemas de custos para a manufatura lean até os tempos atuais (WARD et al., 2004). Nos primórdios do 21o. Século ganhou realce o método de contabilidade denominado de Contabilidade lean (lean Accounting). Essa técnica pode ser usada pelas companhias em seu caminho de maturidade em direção à manufatura lean (MASKELL e BAGGALEY, 2004). Medições de desempenho podem ser controlados visualmente e eles suprem informações úteis e frequentes a fim de melhorar os processos.

Maskell (BMAInc, 2013) faz as seguintes considerações de como a forma tradicional de calcular custos é nociva para as empresas lean.

• O cálculo tradicional dos custos dos produtos é complexo, consome tempo, e cria milhares de transações. E, por seu turno, fabricantes leangeralmente não precisam calcular o custo dos produtos.

• O objetivo é alcançar o custo padrão, não o melhoramento do processo.

• Supõe-se que a análise de variações dê as informações para entender e melhorar o processo. Isso, contudo, leva a perda de tempo para explicar as variações ao invés de melhorar o processo. O controle do chão de fábrica leanconduz a uma oportuna solução de problemas e de melhoramentos.

• Os custos dos produtos são usados para criar informações sobre as margens de lucro dos produtos para que os gerentes possam otimizar os produtos através dos mercados, de regiões, etc. Essas decisões são melhor realizadas usando métodos de margens de contribuição e de custos incrementais. A contabilidade lean utiliza esses métodos.

• Muitos pensam que o inventário é avaliado pelo custo padrão - o inventário precisa ser avaliado em custo real. Isso significa que o pessoal financeiro precisa analisar e aplicar as variações de custos afim de transformar o custo padrão em custo real. A contabilidade lean utiliza tão somente custo real através de todo o processo da contabilidade de custos.

• Tradicionalmente os custos indiretos são alocados aos produtos baseados no tempo de mão-de-obra, no tempo de máquina e de outros direcionadores de atividades. Issoconduz sempre a cálculos errados nos custos dos produtos e leva a decisões más e danosas.

• No fluxo lean, o custo do produto está relacionado à taxa do fluxo, não ao tempo de mão-de-obra ou ao tempo de máquina. Muitos produtos têm a mesma taxa de fluxo através dos gargalos, mas diferentes tempos de mão-de-obra ou de máquina. A contabilidade lean não utiliza custo do produto para tomada de decisão. Se o custo de um produto é calculado, ele é baseado na taxa de consumo no fluxo, e isso é mais preciso.

• O custeio tradicional padrão demanda grande quantidade de trabalho, milhares de transações, motiva decisões erradas, conduz a melhoramentos ruins e não pode avaliar o inventário diretamente. É tão complicado que somente poucas pessoas podem entendê-lo, e leva a um custo errado.

• O custeio tradicional dos produtos é inútil para as companhias que aspiram se tornar organizações lean. Existem, contudo, muitas ações leanque permitem atender esses propósitos.

Na sistemática tradicional o custeio por absorção engloba todos os custos considerados: material direto, mão de obra direta, e custos indiretos; sendo que, o resultado unitário x volume, reflete o total.

Na sistemática lean os recursos em geral não variam com o volume; a velocidade ou produção horária no gargalo (recurso restrito) é o fator determinante dos custos; e o objetivo é maximizar o fluxo de valor.

Referências

HARMAN Roy L., & PETERSON, Leroy D. Reinventing the Factory: Productivity Breakthroughs in Manufacturing Today. New York: The Free Press, 1990.

JOHNSON, Thomas H.; KAPLAN, Robert. Relevance LostThe Rise and Fall of Management Accounting. Boston: Harvard Business School Press,1987.

MASKELL, Brian; BAGGALEY, Bruce. Practical lean accounting: a proven system for measuring and managing the lean enterprise. New York: Productivity Press, 2004.

BMA INC.; 5 Reasons Why Product Cost Are Dangerous To lean Companies. Disponível em http://www.maskell.com/lean_accounting.html . Acesso em 17 de abril de 2013.

WARD, Yvonne, CRUTE, V., TOMKINS, C., GRAVES, Andrew. Costing for Competitiveness: Cost Management and Accounting for lean Enterprises. Society of British Aerospace Companies Publication, 2004.

WOMACK, James P.; JONES, Daniel T. lean thinking: banish waste and create wealth in your corporation. New York: Simon & Schuster, 1996.

Sobre o Autor:

Doutor em Engenharia de Produção. Autor de vários livros sendo os mais recentes:

• CUSTOS E FORMAÇÃO DE PREÇOS Análise e prática (editora Atlas, 2013).

• GESTÃO PELOS NÚMEROS CERTOS Uma novela sobre a transformação da contabilidade gerencial para as empresas lean(editora Bookman, 2011).