A Omnipack é uma empresa de embalagens com duas linhas principais de negócios. Historicamente, um deles tem sido lucrativo, enquanto o outro – o acabamento – apresenta perdas. Durante anos, tentamos de tudo para reverter a situação (por meio de várias mudanças na gestão, por exemplo), mas nada parecia funcionar.

Em 2018, além dos problemas relacionados à margem, passamos a observar um aumento preocupante no número de defeitos de qualidade. Isso resultou em uma ameaça de um cliente de encerrar o contrato (não existe incentivo maior que este). Diante dessa perspectiva de ter que mudar e ansiosos para iniciar um caminho de melhoria contínua para atender cada dia melhor nossos clientes, a empresa decidiu mergulhar no pensamento lean e contratar um agente de mudança (eu), além de um sensei para apoiar nossos esforços (Néstor Gavilan, do Instituto Lean Management). Foi assim que nossa jornada começou.

Ao mesmo tempo em que a mentalidade da alta gestão começou a se concentrar em tornar a prevenção uma prioridade para a empresa, ela também focou em adotar os princípios lean para padronizar nossos processos e comportamentos de liderança em toda a empresa. A mudança no nível da alta gestão deu um grande impulso aos nossos esforços de melhoria, e rapidamente começamos a estruturar nossa implementação em torno da mudança de cultura e do kaizen.

A primeira coisa que fizemos, orientados por Néstor, foi começar a criar nosso hoshin kanri, na esperança de sair do combate a incêndios e fazer da prevenção parte de nosso DNA, ao mesmo tempo em que começamos a focar no processo, e não no custo. Desde o início, trabalhamos em total alinhamento com a alta gestão.

Em 2019, o hoshin da nossa fábrica estava pronto. Ele tinha 25 KPIs – bem definidos e com responsabilidades claras. Desde o início, as pessoas foram ensinadas a reunir dados úteis e confiáveis para cada um desses indicadores, que por sua vez representam os resultados que a empresa deseja alcançar.

Foi interessante introduzirmos o hoshin no início. Sabemos que muitas organizações esperam estar mais avançadas em suas jornadas lean para fazer isso, mas decidimos confiar essa parte a Néstor. Não entendíamos o que era hoshin no início, mas agora entendemos. Acreditamos que é onde começa o PDCA. O hoshin nos diz em que concentrar nossa melhoria e nossos recursos (o que é particularmente útil quando temos muitos projetos abertos – como é o caso agora que estamos trabalhando para melhorar nosso fluxo de informações). Também nos permite traduzir as metas de lucros e perdas em KPIs operacionais tangíveis que toda a organização pode entender, ao passo que, antes de implementá-los, tínhamos a impressão de que nossas prioridades de negócios mudavam a cada semana. O hoshin agora se tornou uma ferramenta fundamental para a alta gestão.

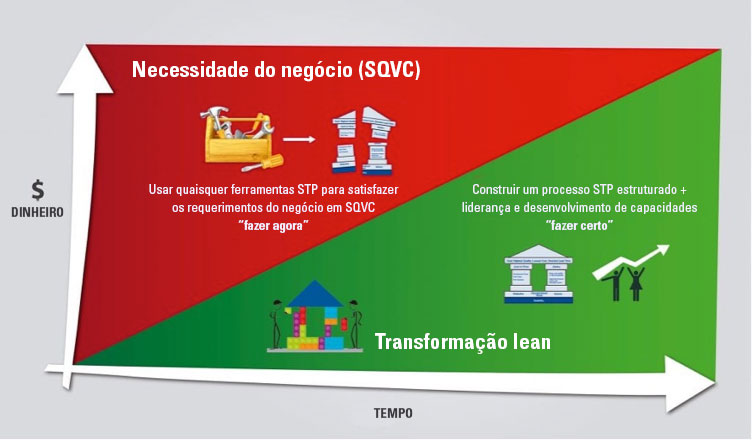

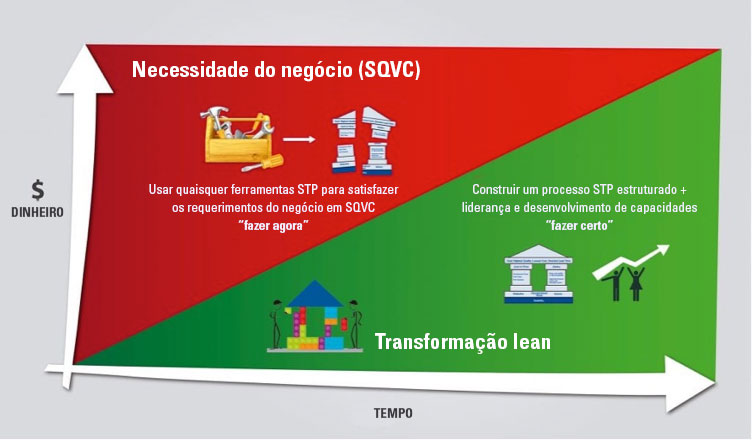

O trabalho inicial que fizemos com o hoshin nos ajudou a identificar três projetos estratégicos principais (os dois primeiros referindo-se às necessidades urgentes do negócio e o terceiro ao avanço de nossa transformação lean – de acordo com a abordagem descrita por Néstor neste artigo):

- Melhorar a qualidade (PPM) e a produtividade selecionando as ferramentas mais precisas com base na situação.

- Análise OEE para identificar prioridades e a causa raiz de nossos problemas de produtividade.

- Desenvolvimento de uma cultura de prevenção.

A área de negócios mais problemática tem cinco linhas de montagem muito antigas (todas com mais de 60 anos) e um processo mais moderno pelo qual passa 56% do nosso volume. Fizemos uma análise profunda em nosso equipamento, dividindo cada máquina em pontos de trabalho – um exercício muito interessante que revelou que o problema do negócio estava em um ponto de trabalho específico de uma máquina específica em uma linha. O infame ponto 7 na linha 1. Quando descobrimos e tratamos dele, fomos capazes de passar de 30 paradas por turno para apenas uma parada. A produtividade disparou: em 2017, era de 450, e hoje é de 580.

Com o tempo, nossa estratégia mudou: primeiro tentávamos reduzir custos, mas agora nos concentramos em criar estabilidade básica e melhorar a qualidade. No primeiro ano, passamos de 30-35% de OEE em uma linha sem trocas para 50%. Agora estamos com 60% com trocas (conseguimos isso principalmente desenvolvendo pessoas e usando padrões). Temos muito mais estabilidade agora, mesmo com as trocas. Costumávamos levar duas semanas para mudar e reiniciar a linha; agora, podemos fazer isso em 8 horas e atingir 70% de OEE ao longo de apenas um turno. A qualidade também melhorou significativamente: começamos com 70 ppm e agora estamos em 31.

Mudança cultural

Em 2020, nos tornamos um dos fornecedores que oferecem a mais alta qualidade ao nosso antes insatisfeito cliente. À medida que gradualmente estabilizamos nosso processo e resolvemos nossos problemas de qualidade, começamos a nos concentrar mais no avanço de nossa transformação lean. Isso nos permitiu concentrar nosso trabalho na mudança cultural necessária para nos tornarmos uma empresa lean.

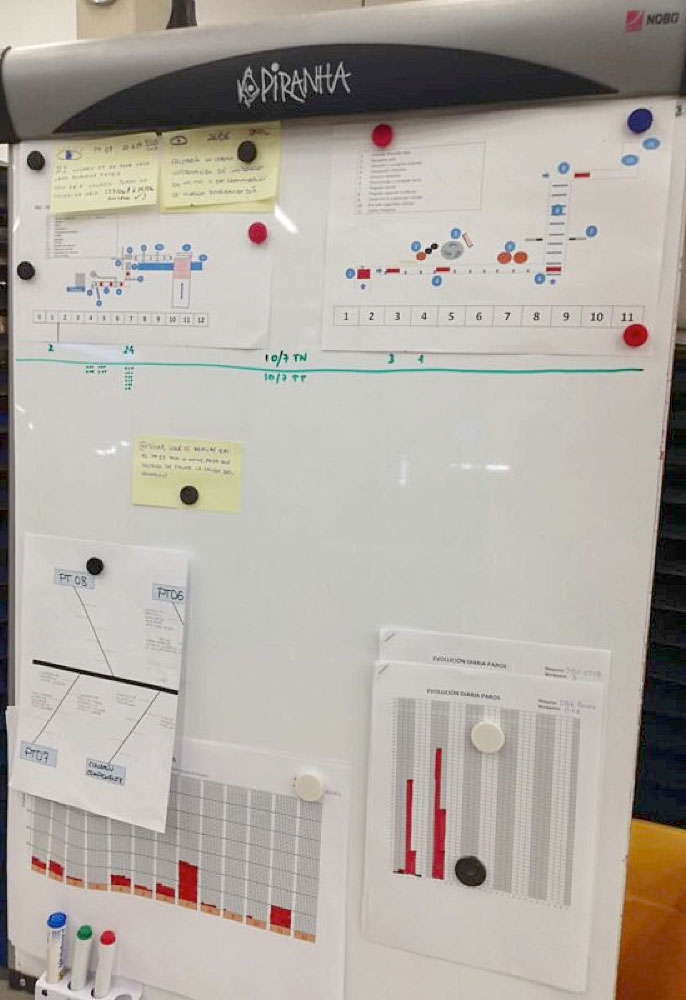

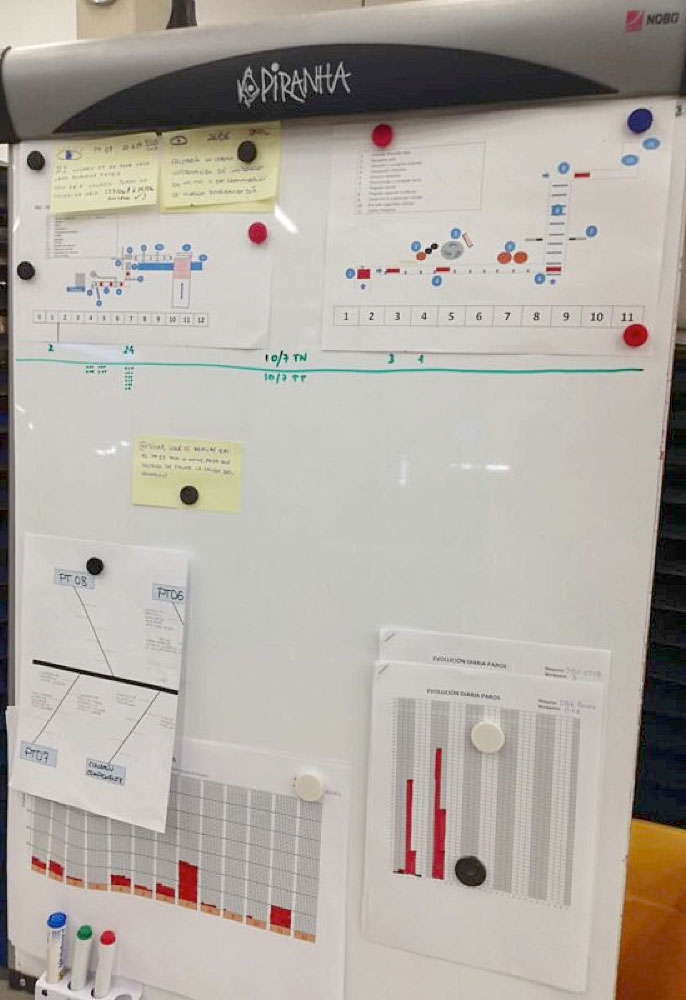

No ano passado, começamos um importante trabalho para garantir que o hoshin do site fosse uma boa representação de nossas metas orçamentárias anuais e demos um grande impulso à gestão visual com a evolução de nossa sala Obeya. Ao mesmo tempo, começamos a trabalhar em soft skills – no desenvolvimento de capacidades de liderança lean – e a projetar o OPS (Omnipack Production System, uma adaptação do sistema da Toyota).

Quando a pandemia veio, voltamos rapidamente para a “área vermelha”: havia outra grande necessidade de negócios a ser abordada agora – garantir o fornecimento aos clientes sem comprometer a saúde de nosso pessoal. Confiamos em nossa cultura lean em desenvolvimento para enfrentar a incerteza causada pela Covid-19, em particular com a análise diária de dados, a comunicação e o trabalho em equipe. Na verdade, o ano acabou sendo bastante saudável em muitos aspectos.

Nosso sucesso foi resultado da metodologia lean, é claro, mas também reconhecemos o grande papel desempenhado pelas pessoas em nossa transformação. Antes de iniciarmos nossa transformação lean, no setor de nossos negócios que apresentava perdas, 30% dos colaboradores eram temporários. Devido à natureza muito específica do trabalho, isso significava que muitas vezes nos esforçávamos muito para treinar os recém-chegados com a rapidez necessária. Quando começamos a trabalhar com Néstor e o lean entrou em cena, percebemos que tínhamos que apostar em nosso pessoal e decidimos contratar toda a força de trabalho em tempo integral. Foi quando começamos a ver mudanças.

Quando olhamos para trás e refletimos, percebemos que nossa transformação lean poderia ter progredido mais. Para preencher essa lacuna, tentamos conceber uma estratégia que levasse em consideração as necessidades de diferentes áreas e nos permitisse encontrar um equilíbrio entre as ferramentas lean e a cultura. Como disse John Shook, “o lean não é enxuto se não envolver todos”.

Esse equilíbrio é fundamental (o lean é um sistema sociotécnico), mas difícil de ser alcançado. Como gerentes, cometemos erros na seleção de líderes porque não éramos maduros o suficiente em nosso entendimento do sistema lean. Como resultado, demoramos a tomar decisões ousadas e a apostar claramente em uma liderança mais lean como um impulsionador da mudança. Agora estamos dizendo aos nossos líderes para se concentrarem na cultura, ao invés das ferramentas. Por exemplo, estamos pedindo a eles que redesenhem as configurações de direção diária para que se concentrem no processo, e não apenas nos resultados. O que importa não é que o resultado seja verde no quadro, mas que saibamos como chegar ao verde! Nós vemos isso como trabalho padronizado do líder.

Para resumir nossa jornada lean até o momento, podemos dizer que em 2019 estávamos claramente mais focados nas ferramentas. A partir de 2020, mudamos nosso foco para a cultura para sustentar as mudanças que fizemos na fábrica enquanto mudamos a mentalidade de nosso pessoal. No ano passado, também passamos para o nível semanal do hoshin: cada mês é encerrado junto com o pessoal da linha, que fica sabendo quais são os indicadores, qual é a estratégia, o que vai mudar no próximo mês e o que nos permitiu chegar ao verde. Dessa forma, o desdobramento da estratégia vai da alta gestão ao nível da fábrica.

Os problemas estão resolvidos... e agora?

Agora temos líderes jovens e entusiasmados com os quais estamos muito felizes. Contamos com ferramentas básicas que se revelam suficientes para nos dar uma rotina de gestão que possamos seguir. Estamos nos esforçando para encontrar uma maneira eficaz de alinhar nossos líderes e garantir que aqueles que se juntam a nós possam adotar rapidamente a forma Omnipack de pensar e trabalhar. Portanto, estamos trabalhando duro para criar padrões e estou treinando pessoalmente jovens líderes para garantir que eles fundamentem sua liderança nesses padrões.

Nosso desafio atual é que, uma vez que os problemas na seção de acabamento foram resolvidos, não temos mais um incentivo para impulsionar nossa transformação, mesmo que a alta gestão da fábrica queira continuar com isso. O que você faz quando os problemas são resolvidos? Como podemos dividir os problemas “gerados” com o resto da organização? Estamos vivenciando uma dinâmica interessante: a seção antes problemática agora adotou a cultura lean, enquanto as áreas em que as coisas historicamente foram bem estão sofrendo para fazer o mesmo. Estou incentivando a equipe de gestão a mudar a forma de falar sobre a situação na área: ao invés de dizer que não há problemas, eles devem começar a destacar as melhorias que podemos fazer lá. Acredito que precisamos sair da nossa zona de conforto. A relutância que sentem provavelmente se deve ao medo de que possamos destruir algo que está funcionando, mas não estou nem um pouco preocupado com isso. O fato de as coisas serem boas não significa que não possam ser melhores. Não é sobre o que estamos ganhando, mas sobre o que estamos deixando de ganhar.

Ao refletir sobre nossa jornada até o momento, posso dizer que o lean sem uma transformação cultural não é lean. O pensamento lean pode ser o caminho mais lento, mas é o único que garante que as pessoas aprendam todos os dias e que os resultados sejam sustentados.

Sem cultura, podemos alcançar melhorias técnicas, mas nunca criaremos um senso de responsabilidade nas pessoas. Não podemos ter uma equipe de melhoria contínua no topo de tudo. Usamos as ferramentas – como o pensamento A3 – como um cavalo de Troia, uma maneira de mudar a cultura enquanto transferimos a responsabilidade do trabalho de melhoria para as pessoas e alimentamos e criamos os sistemas que irão garantir que qualquer futuro desvio do padrão seja visto.

Papéis e responsabilidades

É claro que há um benefício adicional nisso: agora que os problemas são sinalizados imediatamente e resolvidos rapidamente, nós, líderes, podemos nos concentrar em criar um caminho para um futuro melhor para a organização. Você não pode fazer isso se estiver ocupado combatendo incêndios todos os dias. Um dos principais objetivos de uma organização lean é ser capaz de olhar para um futuro melhor, para o cumprimento de sua visão, e não podemos fazer isso se não tivermos tempo para focar no aprimoramento de nossa estratégia. Para conseguir isso, precisamos garantir que haja equilíbrio na vida profissional dos diferentes atores da organização, para que eles possam gastar seu tempo da maneira que Masaaki Imai explicou em seu livro.

Papéis e responsabilidades

Quando olhamos ao redor e enxergamos tantas organizações no mundo todo adotando o pensamento lean, somos encorajados a continuar nossa jornada. Sabemos que temos um longo caminho a percorrer, mas estamos animados para ver aonde essa transformação nos levará. A “jornada lean” apenas começou!

Comentários do coach

Por Néstor Gavilan, Instituto Lean Management

A história da Omnipack é um grande exemplo de como o avanço de uma transformação lean precisa andar de mãos dadas com a resolução de problemas urgentes do negócio. Na empresa, havia áreas que precisavam melhorar com urgência. Paralelamente, trabalhamos para criar uma cultura lean em toda a organização. A empresa precisava de ganhos rápidos para impulsionar a jornada. Quando o cliente ameaçou encerrar o contrato com a Omnipack por problemas de qualidade, a equipe – liderada por Oriol, com total apoio do comitê gestor (David, Natalia e Daniel) – fez um trabalho fantástico para resolver esses problemas. Oriol criou uma placa gigante que ajudaria os operadores a distinguir o trabalho bom do ruim – foi aí que a melhoria começou. Foi a primeira vez que envolvemos os operadores, incentivando-os a reunir os dados de que precisávamos para facilitar suas vidas e manter o conselho atualizado. A linha de frente foi rápida em se envolver com as novas mudanças, porque viram que atualizar os gráficos significava que Oriol aparecia para ajudá-los.

A equipe da Omnipack também fez um trabalho notável de liderança. Em 2019, a gestão percebeu qual é a essência do lean e decidiu fazer algo para mudar sua abordagem gerencial. Fizemos uma sessão com Eva Fernandez para entender o tipo de liderança de que a empresa precisava. A segunda sessão foi fundamental para identificar os traços de liderança que eles queriam desenvolver. Esse impulso de criar mais líderes lean em toda a organização atende à vontade da empresa de transformar sua cultura.

Quando comecei a trabalhar com a Omnipack, eu enxergava uma fábrica muito focada em lucros e perdas. Precisávamos nos afastar disso e criar um sistema onde os problemas de negócios pudessem ser facilmente identificados, e os recursos, implantados rapidamente. Dessa forma, bons resultados em lucros e perdas passaram a ser uma consequência do trabalho que estava sendo realizado. A equipe de gestão aprendeu isso “fazendo”, e cada um deles agora é um bom praticante lean! Oriol fez um grande esforço para tornar o lean tangível para todos, sabendo que sem isso há muito esforço e pouco impacto. Essa conexão entre o trabalho que as pessoas fazem e os resultados que são solicitados a alcançar é fundamental. Quando ela falha em se materializar, a transformação lean também falha. É ótimo ver que a Omnipack está construindo uma base sólida para sua jornada lean. Tudo de bom para o futuro desta grande equipa e empresa!