ESTUDO DE CASO – A história de como um líder humilde, que reconhece a importância e a contribuição de cada indivíduo para o sucesso da empresa, transformou uma concessionária de carros em Botsuana em um exemplo fantástico de transformação lean.

Quando a Halfway Toyota adquiriu a Ngami em 2013, nosso pessoal estava assustado e com raiva: a concessionária de carros tinha sido administrada pelos mesmos proprietários durante 25 anos, e de repente uma grande mudança estava no horizonte.

Eu já tinha visto aquisições antes, e as pessoas lutam contra elas e querem apenas manter seus velhos hábitos. E isso nunca funcionou. A Halfway queria que nós introduzíssemos o pensamento lean, e eu estava determinado a dar nosso melhor para tentar mudar esse contexto.

No início, houve desconfiança e militância: as pessoas estavam decepcionadas e não entenderam o novo sistema que estávamos tentando introduzir. O contexto em torno de nós certamente não ajudou. A vida em Botswana é difícil: muitas pessoas em nosso distrito vivem na pobreza, e aquelas que não vivem assim (porque trabalham) cuidam de até oito membros da família – um papel importante na sociedade de Botswana e uma parte de nossa cultura de respeito. As pessoas frequentemente vivem em casas com apenas um quarto e sem energia ou água, e muitas delas têm membros doentes para cuidar na família (nosso país está enfrentando uma das mais severas epidemias de HIV/Aids no mundo, com a terceira maior taxa de prevalência de HIV entre adultos).

As chances pareciam estar contra nós, e foi preciso muito trabalho, dor e lágrimas para superar os obstáculos que estávamos enfrentando. No entanto, foi no reconhecimento de que a vida é difícil que encontramos a chave para nossa transformação.

SUPERANDO A RESISTÊNCIA

Quando Terry O'Donoghue (COO da Halfway e ex-vice-presidente da Toyota na África do Sul) e

Dave Brunt (CEO da Lean Enterprise Academy no Reino Unido) vieram a Maun para nos ajudar a iniciar a transformação do negócio, a Ngami era muito difícil de controlar – costumo compará-la a um dragão, que gerava muito ouro, mas não o entregava facilmente. A gerência anterior estava convencida de que a única maneira de domar a besta era ser assertivo e dizer “Não”.

Decidimos que tentaríamos uma abordagem diferente, que reconhecesse a dificuldade que as pessoas estavam experimentando – no trabalho e em casa. Uma abordagem que tornaria seu trabalho mais fácil de entender e realizar. O trabalho não precisa ser complicado. Queremos que nosso pessoal seja capaz de fazê-lo em dias ruins tão facilmente quanto em dias bons, mesmo quando os medicamentos que tomam não estão fazendo efeito ou quando passaram a noite toda cuidando de um familiar doente. Eles precisam do trabalho e precisam fazer direito, não importa como estão se sentindo.

A transformação real na Ngami começou quando passamos a respeitar o fato de que nosso pessoal tinha dificuldades. Por que fazer o trabalho e a vida das pessoas mais difíceis do que já são?

Desesperados para trazer nosso pessoal a bordo, decidimos ter conversas individuais com todos – eles são valiosos para nós como 86 pessoas diferentes, não como uma “força de trabalho”. Descobrimos que suas reclamações também eram individuais. Demorou semanas para explicar-lhes o que queríamos fazer, mas ouvir suas preocupações e problemas – um por um – criou confiança entre nós e eventualmente convenceu todos a dar uma chance ao lean.

INTRODUZINDO O LEAN NA NGAMI

O tempo que levamos para estabelecer as bases para a mudança fez uma grande diferença na resistência à implementação. Sabíamos desde o início que a Ngami seria diferente, e ela realmente foi. Como os livros nos dizem, a implementação lean é situacional. Nossa cultura em Kalahari é bastante original e introduz ferramentas lean e princípios específicos para uma abordagem única, baseada na simplicidade e na diversão.

O tempo, por exemplo, parece ter um significado diferente na África, por isso tivemos de trabalhar

mais para explicar a nosso pessoal que um serviço rápido e eficiente é algo que nossos clientes valorizam. Para mostrar-lhes a importância do tempo em nosso planejamento de oficina, usamos um ábaco, atribuindo 10 minutos para as pedras brancas e 60 minutos para as vermelhas. Fizemos da forma mais visual possível.

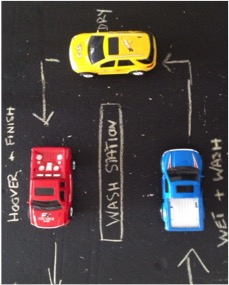

O gargalo que estávamos experimentando na estação de lavagem tornou-se visível para todos quando começamos a usar modelos de carros pequenos em duas prateleiras com pedaços de papel ilustrando intervalos de tempo de meia hora. Ao mesmo tempo, começamos a mapear o movimento do veículo através da concessionária usando uma Placa de Controle de Veículos e chips magnéticos.

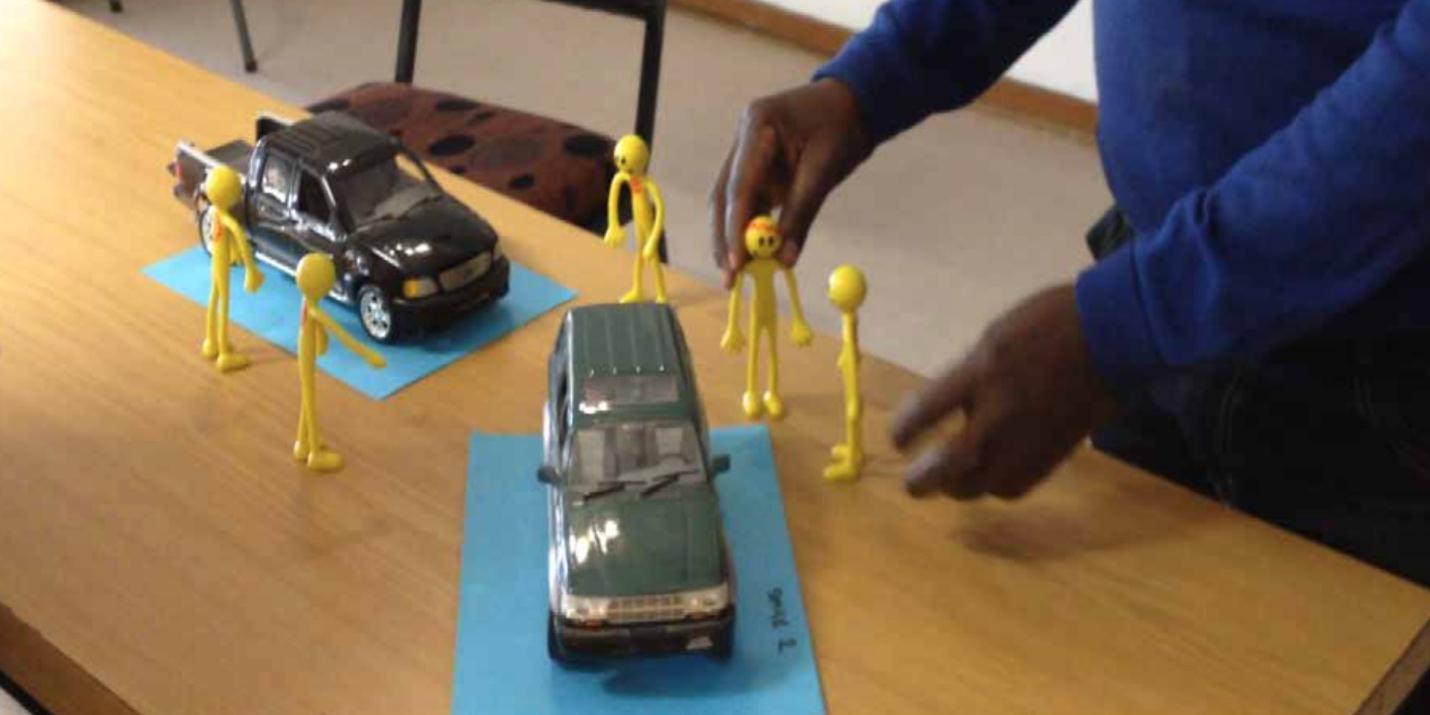

Após entenderem o mecanismo fundamental do processo, introduzimos um trabalho padrão para construir qualidade em nossos serviços – outra importante maneira pela qual fornecemos valor a nossos clientes. Uma maquete com três bonequinhos de massinha: um vermelho, um laranja e um amarelo (que nós apelidamos de Halfie Vermelho, Halfie Laranja e Halfie Amarelo) e com carrinhos de brinquedo foi usada para dividir o trabalho em nossa Estação de Lavagem e atribuir tarefas específicas para cada uma das pessoas (você pode ver um exemplo disso na tirinha abaixo).

Tudo tem a ver com comunicar de uma forma que as pessoas possam entender: usar brinquedos para explicar a finalidade, o movimento e as direções fez toda a diferença para as pessoas que não estavam familiarizadas com diagramas e esquemas. Também melhorou a criatividade e a capacidade deles de solucionar problemas. Uma vez que as pessoas sejam permitidas e habilitadas a participar, a energia e o engajamento explodem. Funcionários explicando o pensamento e as mudanças para outros membros da equipe foi uma dimensão totalmente diferente com a utilização dos brinquedos.

Fazemos muito pouco treinamento em sala de aula na Ngami e focamos no aprender no gemba. O que as pessoas veem em uma apresentação de slides de PowerPoint elas esquecem; o que elas aprendem usando blocos de montar fica com elas para sempre. Fale com as pessoas da maneira correta, e o desejo de aprender delas será muito grande.

Logo após o trabalho padrão, introduzimos o conceito de kaizen, consciente do fato de que ele só pode ser feito depois de assistir e compreender plenamente o trabalho. Ao longo do tempo, Dave filmou dezenas de horas (é tão fácil com os celulares hoje em dia): os vídeos nos permitem ver juntos, aprender juntos e agir juntos. É nesse momento que a aprendizagem real acontece. Assistir a um carro sendo lavado, por exemplo, realça problemas no processo, e, uma vez que sabemos qual é o problema, podemos começar a pensar sobre as contramedidas potenciais.

Fazer melhorias não é um bicho de sete cabeças, e kaizen pode ser tão simples (e barato) quanto calhas de plástico sendo usadas para drenagem de filtros de óleo – veja a imagem à esquerda. Você quer outro exemplo? Costumávamos empacotar os rolamentos manualmente, mas, depois que começamos a usar o lean, nosso pessoal projetou nossa própria ferramenta (usando suprimentos de encanamento) para embalá-los, o que resultou em uma economia de 20 minutos no tempo necessário para concluir o processo. A lição crítica que aprendemos aqui é que o kaizen deve ser feito pelas pessoas que fazem o trabalho: quando elas estão envolvidas, elas prosperam; quando não estão, simplesmente acenam com a cabeça e continuam fazendo as coisas à maneira delas.

Mais tarde, ensinamos-lhes sobre o fluxo, introduzindo mudanças importantes na maneira como trabalhamos. A lógica por lotes que empregamos por tanto tempo costumava levar 31 minutos em média para lavar um veículo, e a qualidade do serviço era ruim. Hoje, lavamos carros em uma única pista ao redor da estação de lavagem, completando uma lavagem a cada 16 minutos com qualidade consistente. Aprendemos que uma automação simples reduz um tempo precioso do processo: isso aconteceu quando construímos uma estação de drive-through (usando componentes baratos comprados em uma loja de ferragens), que nos economiza cinco minutos para cada veículo que lavamos.

Outra melhoria surpreendente veio depois de transformarmos nosso serviço expresso de uma etapa em um serviço expresso de duas etapas. O antigo tinha resultado em uma melhoria de 122% na eficiência, enquanto o novo, que usava uma abordagem baseada em fluxo, nos levou a uma melhoria de 280% na eficiência com a adição de apenas um membro na equipe.

E tem mais. Para lidar com o trabalho imprevisível que muitas vezes interrompia o fluxo em nossos processos de serviço e reparação, criamos uma estação de pré-diagnóstico, onde os veículos são inspecionados antes do processo formal começar. Os veículos saem da estação com uma lista de verificação que indica todos os problemas detectados, o que nos permite obter cotações, peças e aprovações antes do tempo. Toda a estagnação que ocorria anteriormente nos elevadores foi eliminada, e os técnicos podem agora fazer o trabalho do início ao fim sem qualquer interrupção ou atraso – experimentamos uma melhoria de 20% na eficiência em toda a oficina. Não sabemos de qualquer outro revendedor que tenha tentado isso, mas teve um efeito dramático sobre a produtividade de nossa operação.

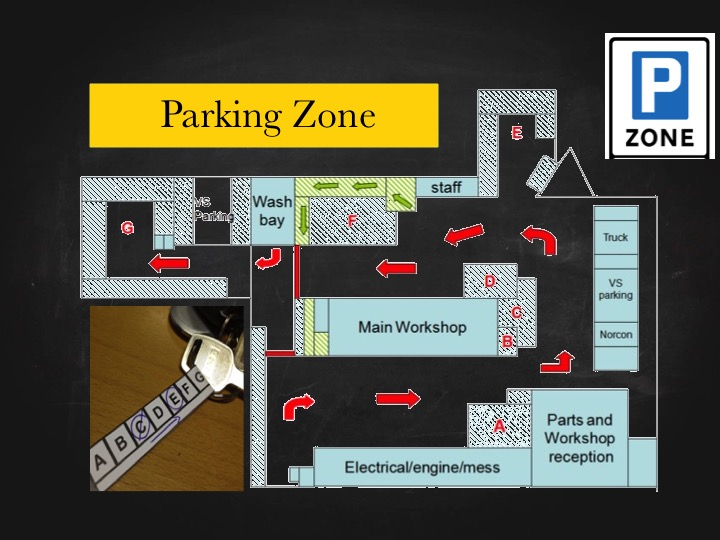

Nossas experiências com o fluxo trouxeram enormes benefícios para a Ngami, mas atingimos um obstáculo quando chegamos ao marco de 30 veículos por dia. O motivo? A administração não conseguiu acompanhar o aumento do volume de veículos.

Assim, começamos a mapear o nível de competências de nosso pessoal no escritório e, para cada veículo, atribuímos tarefas às pessoas certas com base em seu conhecimento e na quantidade de tempo necessário para concluir cada uma. Depois disso, fomos capazes de colocar o trabalho da administração em um fluxo de mão única (não consigo nem dizer quão importante foram os 5S) – que teve um impacto imediato. Agora somos capazes de processar até 50 carros em um dia sem uma interrupção geral.

Nossa maneira tradicional de trabalhar significava que só poderíamos utilizar, na melhor das hipóteses, não mais do que quatro ou cinco carros por dia em um elevador. Com a introdução do lean e do fluxo, fomos capazes de produzir até cinco vezes esse número em um único elevador. O impacto em nosso desempenho financeiro também tem sido notável: entre 2013 e 2015, nosso faturamento médio mensal cresceu 57%, nosso lucro mensal excedeu em 111% e nosso capital disponível aumentou 161%.

LIDERANÇA E RESPEITO, AS CHAVES PARA O SUCESSO

Apesar de ter iniciado sua jornada lean três anos após a maioria das outras concessionárias da Halfway (a maioria delas estão localizadas na África do Sul), a Ngami foi capaz de alcançar e até mesmo ultrapassar muitas delas em menos de dois anos. Estamos muito orgulhosos do que conseguimos.

O sucesso da Ngami não seria possível sem a participação ativa de nosso pessoal, o que, por sua vez, não conseguiríamos fazer sem demonstrar respeito. Para mim, como líder, isso parecia ser uma maneira natural de abordar a mudança, provavelmente porque me esforço para lidar com grandes quantidades de informações. Não sou um pensador particularmente rápido e também preciso classificar e organizar as informações. Percebi logo no início… como eu poderia esperar que meu pessoal entendesse o trabalho se eu não o entendia?

Aprendi que o lean muitas vezes tem a ver com transformar nossas fraquezas em forças, mas, para isso, precisamos primeiro ser humildes o suficiente para reconhecer que todos temos nossos limites. Infelizmente, isso é muito difícil no mundo tradicional de negócios (em Botswana e em outros lugares), que recompensa os líderes por mostrarem o quão inteligentes eles são, em vez de tornar o trabalho o mais fácil possível para seu pessoal.

Não somos nada sem nosso pessoal. Torne o cuidado por eles seu foco, e o lean vai honrá-lo e recompensá-lo. Na Ngami, vemos exemplos do impacto significativo da oferta de emprego o tempo todo: uma colaboradora recém-contratada passou recentemente por seu período de estágio e se tornou uma colaboradora permanente, o que significava que ela poderia trazer o filho para casa para viver com ela, enquanto antes ela tinha que morar com sua avó, que vivia a 500km de distância. E isso, em minha opinião, é o tipo de coisa que realmente importa.