Figura 4: Mapa final do fluxo de valor da Antilhas (varejo)

A fim de possibilitar o desenho do estado futuro, a equipe precisava agora juntar todas as informações anotadas durante sua caminhada pelo gemba, analisar os problemas e propor contramedidas.

Em primeiro lugar, a equipe resolveu reunir os problemas encontrados nos processos e expô-los visualmente para todos. Para facilitar a visualização e a análise, os problemas foram divididos por setor, conforme abaixo expostos:

Separação

1. Faltava abastecimento na LP (linha de picking, ou linha de separação).

2. Faltavam materiais.

3. Havia demora na separação.

Carregamento

1. A volumetria era disponibilizada com praças misturadas.

2. Faltava ou excedia volume.

3. Faltava mão-de-obra.

Recebimento

1. Faltava programação para o carregamento da carreta.

2. A liberação do motorista ocorria antes do término da conferência.

3. Havia dois conferentes, porém somente um descarregava (faltava trabalho padronizado).

4. O armazenamento de paletes era feito sem conferência.

Fluxo da informação

1. Só havia um horário de corte de faturamento por dia (às 17h).

2. Havia uma demora na liberação de crédito de até quinze horas.

3. Havia um sistema de produção empurrada.

Com a situação atual descritas e visíveis, seria possível pensar em contramedidas para que o mapeamento do estado futuro pudesse ocorrer. Após reunirem-se, analisarem o quadro do estado atual e discutirem sobre as possíveis ações a serem tomadas, os membros da equipe chegaram às seguintes contramedidas:

Separação

1. Implementar um sistema kanban para o abastecimento.

2. Mudar a linha de picking para os corredores (debaixo do estoque).

3. Implementar um gerenciamento de hora a hora por separador.

Carregamento

1. Ordenar a separação por transportadora e por rota.

2. Implementar o FIFO (do inglês, first-in-first-out) entre os setores de separação e abastecimento.

3. Implementar o trabalho padronizado.

Recebimento

1. Implementar uma agenda de recebimento para as carretas.

2. Implementar o trabalho padronizado para descarga/conferência e armazenagem.

3. Implementar o trabalho padronizado para a carga da carreta na fábrica.

4. Implementar o FIFO entre a descarga/conferência e a armazenagem.

Fluxo da informação

1. Implementar dois horários de corte de faturamento por dia (às 12h e às 17h).

2. Agilizar a liberação de crédito sem comprometer a qualidade.

3. Implementar o sistema puxado com a fábrica.

Após propostas, discutidas e definidas as contramedidas acima, o próximo passo para a Antilhas era desenhar o mapa do estado futuro. Assim fizeram o mapeamento:

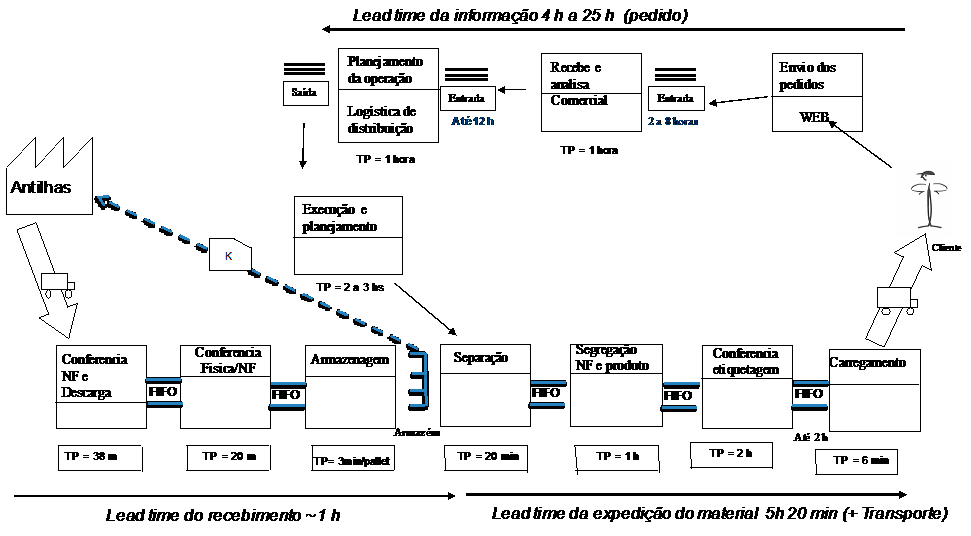

Figura 5: Mapa do estado futuro da Antilhas (varejo)

Tendo definido os estados atual e futuro, a equipe deveria seguir agora para o próximo passo, o A3.

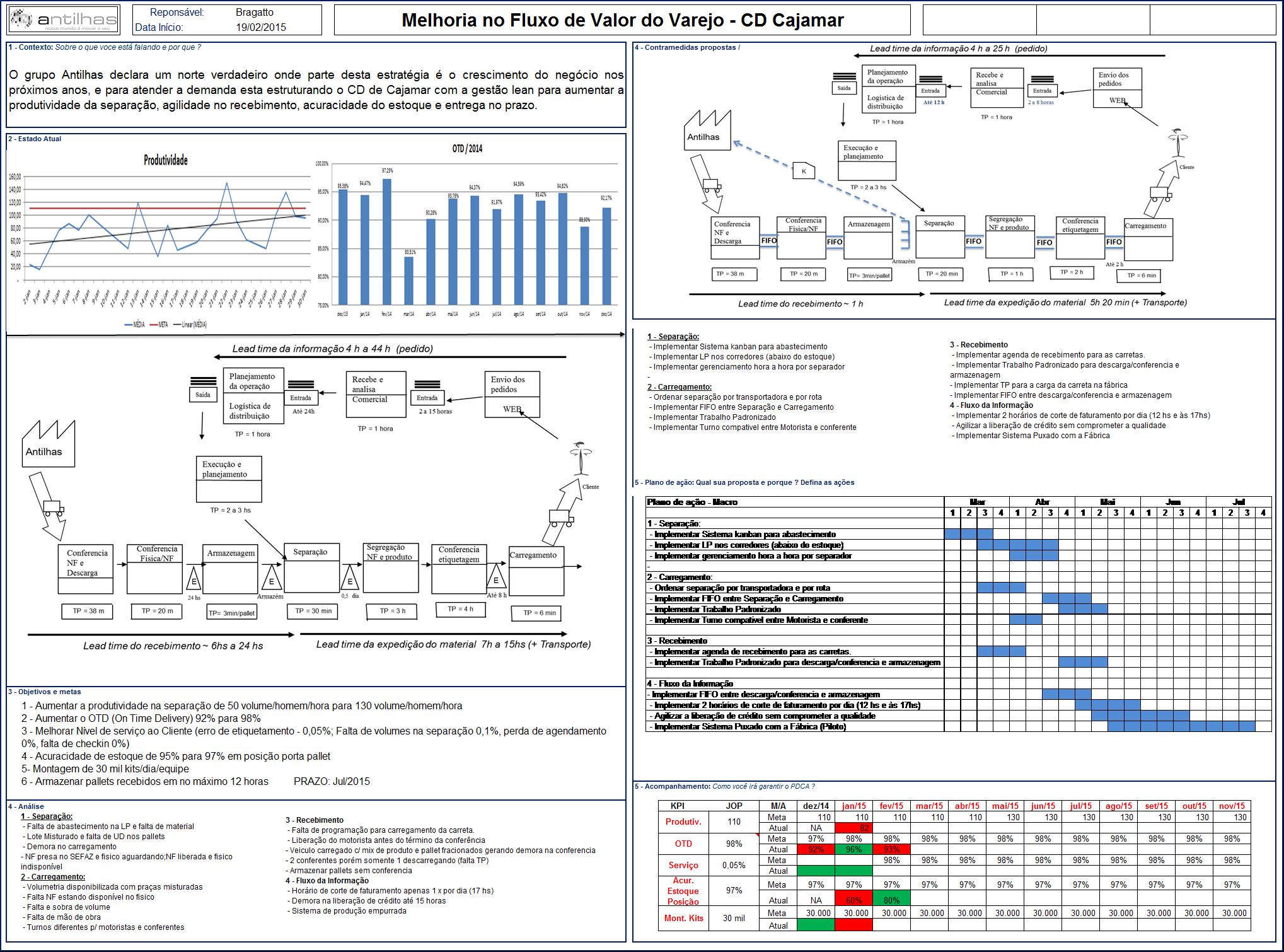

Figura 6: A3 da Antilhas

O A3 é a ferramenta que vai unir tudo que foi feito até este momento, possibilitando a visualização de todos os elementos necessários para uma transformação lean em apenas uma folha de papel de tamanho A3 (daí o nome).

O A3 consiste de sete partes principais: o contexto da empresa, o estado atual (que já havia sido definido), os objetivos e as metas, a análise das causas dos problemas enfrentados (já diagnosticadas pela equipe), as contramedidas propostas (que levarão ao desenho de um mapa do estado futuro), o plano de ação (quais ações serão tomadas e quando serão tomadas) e um acompanhamento através do PDCA (plan-do-check-act), que irá verificar o andamento do plano de ação.

Seguindo o A3 da Antilhas, é possível perceber que as primeiras cinco partes já haviam sido realizadas. Faltava agora apenas definir e pôr em prática o plano de ação e acompanhar através do PDCA.

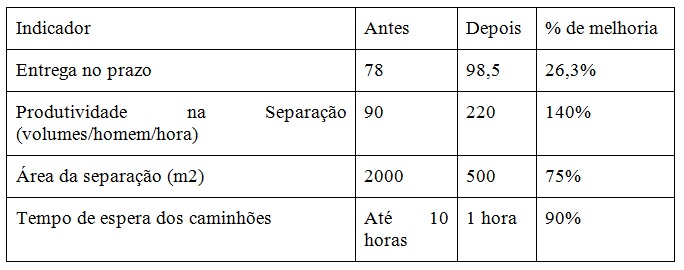

Resultados – a inversão de uma tendência

Como vimos aqui, a Antilhas passou por um momento delicado em sua história (e que empresa não passa?) e o futuro passou a brilhar sob a ótica de uma nova gestão – a gestão lean. Obviamente, não acabou ainda. O intuito do lean é melhorar continuamente, ou seja, trata-se de um ciclo que não se acaba, mas os resultados obtidos em tão curto espaço de tempo revelam uma perspectiva otimista para a empresa. Os principais resultados foram (até agora):

Além de todos os dados acima expostos, há aqueles benefícios que não se pode observar por meio de números, mas que ficam claramente visíveis quando visitamos e conversamos com o pessoal da empresa:

• Em primeiro lugar, o engajamento do pessoal aumentou drasticamente conforme os resultados positivos apareciam; isso facilitou para que a transformação lean fosse cada vez mais intensa.

• Hoje, na Antilhas, os processos são todos padronizados, facilitando a gestão e o acompanhamento.

• Existe hoje, na empresa, um padrão de treinamento para as pessoas, tornando o processo mais simples e significativo.

• A alta administração recebe informações on-time sobre o que acontece na operação (há relatórios horários, diários, semanais e mensais).

• Como consequência de as informações serem recebidas na hora, os gerentes e líderes ficam cientes dos problemas que estão acontecendo na empresa em no máximo uma hora, agilizando o processo de solução.

• O espaço do CD está visivelmente mais organizado do que antes, melhorando o fluxo de pessoas e a localização dos materiais.

• Foi criada uma cultura de iniciativa e proatividade, na qual os colaboradores do chão de fábrica espontaneamente sugerem ideias, muitas das quais são aproveitadas; não há medo de retaliação por parte da gestão.

Dificuldades durante a implementação

O engajamento do pessoal na transformação lean é uma das tarefas mais árduas, e, na Antilhas, não foi diferente. A princípio, os colaboradores enxergavam a implementação lean apenas como um trabalho extra para eles e não conseguiam visualizar os benefícios que ela traria para seu próprio serviço.

Nesse momento, é indispensável a participação ativa dos líderes, dos gerentes e da alta administração. Líderes participativos, preocupados com o trabalho de seus colaboradores e empáticos são necessários para superar essa barreira. Felizmente, os líderes da empresa entendiam sua importância durante o processo. Participando de todas as reuniões, eles demonstraram aos colaboradores que também estavam “all-in” no processo, passaram sua energia e viram o engajamento aumentar exponencialmente.

Próximos passos – uma visão do futuro

A Antilhas obteve conquistas importantes até agora, entretanto seria um erro estagnar e esperar até que a competição a alcance. Há muito ainda por se buscar, e os resultados podem ser ainda mais expressivos.

Uma nova ferramenta está sendo introduzida na empresa, o hoshin kanri. Também conhecido como desdobramento da estratégia a partir de um norte verdadeiro.

Agora estamos em um momento no qual a Antilhas busca a expansão do lean para o outbound, para a saída de seus materiais. Tudo o que foi alcançado no inbound, na entrada, pode ser traduzido para sua contraparte também, e a empresa está totalmente engajada nessa nova etapa de sua jornada. Os primeiros passos já foram dados, e o primeiro A3 para o outbound já foi desenvolvido:

A Antilhas mostrou como é possível sair da areia movediça e pisar em terra firme. A empresa demonstrou que é preciso muita coragem, iniciativa, força de vontade e humildade de admitir seus problemas para alcançar o sucesso, mas que ele é possível. A filosofia lean é a agulha que apontará sempre para o norte verdadeiro. Cabe a nós decidirmos se a iremos seguir ou se terminaremos perdidos no sul, longe do nosso propósito.