Neste artigo, apresento um breve relato pessoal de como vivenciei de perto a transformação

lean em um ambiente farmacêutico e como alguns paradigmas típicos desta indústria

impedem que avancemos mais rapidamente rumo a processos mais enxutos, mas ao mesmo

tempo mais robustos, do ponto de vista de qualidade e segurança do paciente.

Depois de muitos anos vendo e vivenciando o modelo de ocupação máxima do parque

fabril, através da produção em massa com o objetivo de abastecer os estoques (sistema

empurrado), e de ver os processos evoluírem mais lentamente que as demandas de um

mercado fortemente competitivo, percebi que estávamos usando uma “muleta” chamada

BPF (Boas Práticas de Fabricação) como justificativa para não mudarmos os processos.

Segundo resolução vigente da ANVISA – Agência Nacional de Vigilância Sanitária,

a definição de BPF é: “um conjunto de normas que padronizam e definem procedimentos,

métodos de Controle de Qualidade, fabricação, condições de instalações, equipamentos

e sua manutenção, embalagens, armazenamento e distribuição dos produtos farmacêuticos”.

Este conjunto de normas sempre nos deu uma certeza de estarmos atendendo os

elevados padrões de qualidade e segurança exigidos quando se trata de salvar e/ou

melhorar a vida de pessoas.

Por outro lado, o risco de mudarmos os processos e deixarmos de atender as boas

práticas reforçou um paradigma de que a indústria farmacêutica é diferenciada e,

portanto, as alterações não são fáceis e pouco permitidas. Vale reforçar que não

estamos falando de mudanças de fórmulas, de práticas de fabricação, de métodos analíticos

ou outra mudança qualquer que impacte diretamente na qualidade e segurança dos medicamentos.

Esse tipo de alteração deve sempre ser submetida à agência regulatória para avaliação

e respectiva aprovação. Estamos aqui nos referindo a mudanças que visam otimização

de processos tornando-os mais simples sem no entanto serem simplistas; mudanças

que tragam melhorias principalmente nas atividades de operadores tornando seu trabalho

mais estável, nivelado, mais seguro e mais fácil.

Minha história lean começa no momento da empresa quando percebemos que poderíamos

estar próximos a uma “crise” que se apresentava na forma de uma necessidade de acompanhar

o ambicioso crescimento de vendas sem aumento de investimentos e de pessoas na fábrica.

Depois de um estudo sobre o que estava acontecendo fora da indústria farmacêutica

e que pudesse nos ajudar com o desafio, a liderança sênior de Operações decidiu

adotar o lean como uma filosofia de trabalho, ainda que em apenas uma divisão da

empresa. Assim iniciamos a nossa jornada lean em Operações, com a sensibilização

e capacitação de toda a liderança (intermediária e sênior). Vale destacar que um

ponto chave, que só percebi tempos depois, estava no acordo inicial deste grupo,

na determinação, no apoio e cumplicidade entre todos. Estávamos dispostos a quebrar

paradigmas para alcançar nossa visão.

O período de sensibilização aconteceu com as leituras orientadas de artigos cuidadosamente

selecionados para nos fazer refletir, porém não tínhamos entendimento de como aquilo

poderia nos auxiliar de maneira prática, uma vez que estávamos precisando de resultados

rápidos.

Como toda jornada lean, tivemos momentos iniciais de desconfiança, pois era tudo

diferente do que havíamos praticado e tínhamos aprendido, cada qual com sua formação,

conhecimento e experiências anteriores do que era a definição de um bom sistema

de gestão. No entanto, o que havia em comum nesse time transformador era a mente

aberta para o aprendizado.

Com este acordo e ambiente propício, iniciamos o ciclo de workshops onde o grupo

de liderança era capacitado nos conceitos, seguido sempre de ações em campo (gemba)

para levantamento de dados reais e entendimento mais amplo dos processos, pois estávamos

de fato em contato com os produtos, equipamentos e operadores. Assim demos um passo

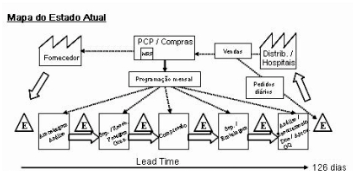

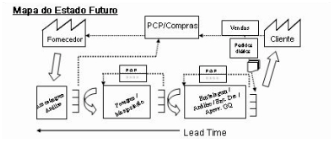

muito importante desenhando o nosso Mapeamento do Fluxo de Valor (MFV) de um produto

que percorria toda a cadeia de produção. Isso nos deu base para a elaboração do

nosso primeiro Estado Futuro e nascia então o desejo de mudança e a orientação para

onde pretendíamos caminhar, como representado esquematicamente abaixo:

De passo a passo fomos entendendo melhor os nossos processos com verdadeiros gemba

nas áreas, promovendo melhorias nos processos, solucionando problemas adormecidos,

ouvindo e dando a devida atenção aos operadores e ganhando confiança das pessoas;

ficamos surpresos com os resultados iniciais, sem, no entanto, interferir na integridade

das Boas Práticas de Fabricação.

O ciclo de treinamentos foi avançando à medida de nosso aprendizado e entendimento

e então temas como Fluxo Contínuo, Sistema Puxado, Nivelamento Produção, Setup

Rápido, Trabalho Padronizado, Fazendo Fluir os Materiais, entre outros, já eram

percebidos como novos desafios para aplicação prática nos processos. Ainda assim,

devo admitir, que algumas vezes pusemos em dúvida se determinado conceito e/ou ferramenta

lean era adequada à nossa operação, mas estávamos dispostos a avançar em direção

ao nosso Estado Futuro.

Este ciclo de aprendizado iniciado com a Sensibilização e percorrido através dos

workshops teve duração aproximada de 6 meses, neste período pudemos disseminar conhecimento,

semear o terreno e aplicar de forma prática melhorias e transformações nos processos,

o que nos permitiu preparar a operação em direção ao Estado Futuro.

Aprender a enxergar é um dos desafios mais difíceis para a transformação lean. Habitualmente

achamos que não temos desperdícios, que conhecemos como ninguém nossa operação ou

que já extraímos o máximo de nossos processos. O sistema de produção em massa –

empurrado, nos leva ao pior dos desperdícios que é o excesso de produção.

Um defeito ou erro é facilmente percebido como desperdício, mas somente depois que

fomos para o gemba é que conhecemos a dar atenção a desperdícios menos visíveis

como movimentações desnecessárias, excesso de transporte de materiais, longos tempos

de espera, estoques intermediários etc.

Com o entendimento mais aprofundado dos processos e ganho de conhecimento de técnicas

e ferramentas lean, chegou um momento crítico quando decidimos avançar para um “sistema

puxado”. Tínhamos a confiança necessária para virar a chave, ou seja, deixar de

produzir para estoque e passar a produzir tão somente o que o cliente

nos demandaria. Confesso que mesmo para mim (um dos principais defensores

da filosofia lean) foi um momento difícil e de grande apreensão para as pessoas,

porque interrompemos nossa produção aguardando que o nível de estoque calculado

solicitasse a fabricação daquele item. Por um período de um mês, e principalmente

nas duas primeiras semanas, tivemos muitas pessoas em banco de horas e em atividades

de treinamento entre outras, aguardando o sistema demandar da fábrica a manufatura

de produtos. Entendo que foi um período que causamos desconforto, ansiedade e medo

nas pessoas envolvidas, mas tínhamos delas a confiança necessária para prosseguir

e é por isso que acredito que neste momento específico atingimos a sensibilização

da jornada lean em todos os níveis da divisão.

Embora toda a liderança estivesse engajada e todas as áreas envolvidas, a transformação

conceitual mais marcante ocorreu na área do Planejamento e Controle da Produção

- PCP, pois toda a forma de gestão desta área foi modificada, desde a administração

dos níveis de estoque, a lógica do planejamento alterada de programação mensal para

planejamento diário baseado no kanban, eliminação de estoques intermediários

e criação de supermercados estratégicos (pontos de reposição), mudança do fluxo

de informação com apenas um ponto de contato entre o PCP e a operação, fazendo com

que o sistema puxado funcionasse de forma mais autônoma possível. Por outro lado

tínhamos várias conquistas implementadas na reduções de setups, trabalhos padronizados,

gestão visual, rotas de abastecimento da produção e fluxo contínuo, que suportavam

a migração do Sistema Empurrado para o Sistema Puxado. Iniciamos por uma família

de produtos, e tínhamos a intenção de testar o sistema por um período entre 3 a

6 meses. O sucesso e confiança atingido nos permitiu a mudança integral de nossa

produção para o Sistema Puxado em 2 meses.

Percebi mais tarde que essa quase crise foi o motor que nos impulsionou às mudanças

e quebra de paradigmas e que fizeram grande diferença nos processos, nas pessoas

e nos resultados da empresa. Atingimos reduções expressivas dos níveis de estoques,

melhorias no nível de serviços aos clientes com a redução de stock outs,

reduções das interferências do planejamento de produção na fábrica e laboratório

de Controle de Qualidade, melhoria na estabilidade dos processos com menor ruído

e consequentemente a melhoria na qualidade de vida dos colaboradores.

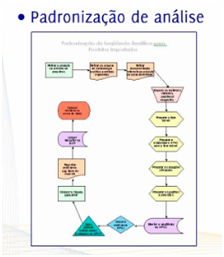

Pela natureza do nosso seguimento, tínhamos métodos bastante robustos de avaliação

de problemas em busca da causa raiz, porém reconheço que não era natural expô-los.

Um trabalho de incentivo ao levantamento de problemas de forma estruturada, dar

voz aos operadores e a criação de uma cadeia de ajuda para resolução de problemas

foi determinante para que houvesse um encorajamento e muitos problemas ocultos e

até crônicos foram sanados. Uma boa gestão visual acompanhou este processo de comunicação

efetiva.

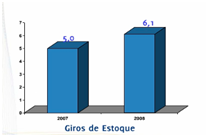

Ao final do primeiro ano da nossa jornada lean, já havíamos atingido resultados

expressivos, como os representados abaixo:

- Redução do lead time para o 1º produto mapeado:

-

Redução de 14 % do volume de estoques com consequente aumento do giro de estoque de 5 para 6,1 vezes/ano, mesmo com o aumento de 16,9 % no volume de vendas:

-

Redução do lead time médio em 23%

-

Cabine de amostragem (gargalo) - Redução do tempo de limpeza em 45% com ganhos de espaço físico e drástica redução da lista de pendencias, nivelamento e implementação do FIFO (priorizar passou a não mais ser a regra),

-

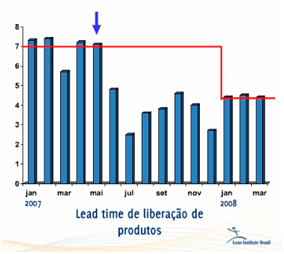

Laboratório de Controle de Qualidade – FIFO nas análise (priorizar passou a ser exceção), padronização nos métodos de análise, redução no lead time de liberação de produtos:

-

Outros ganhos, tais como: redução da movimentação de operadores, ganhos de espaço físico, melhorias nas condições de segurança, expressivas reduções de tempos de setup e limpeza, etc.

Estávamos conscientes de que este era apenas o começo de uma longa jornada, no entanto

tínhamos a consciência de que em pouco tempo tínhamos feito uma verdadeira transformação

para melhor na forma de operação da fábrica. Foi prazeroso fazer ao final do primeiro

ano o balanço do “antes” e “depois” da jornada lean e avaliar os fatores de sucesso

e lições aprendidas, conforme abaixo:

|

Antes

|

Depois

|

|

Vários estoques intermediários

|

Criação de supermercados (pontos de reposição

|

|

Intervenção do PCP em vários pontos da operação

|

Um único ponto de informação para que a operação fluísse

autonomamente.

|

|

Recebimento dos materiais em dias específicos (baixa

frequência)

Trabalho em lotes

|

Aumento da frequência de recebimento (volumes menores

/ maior segurança)

Recebimento em fluxo contínuo (etiquetagem e posicionamento

imediatos)

|

|

PCP dava a prioridade para as análises do laboratório

|

Laboratório trabalhando com FIFO nas análises

|

|

Analises de laboratório executadas conforme experiência

de cada analista

|

Padronização das análise implementada pelos analistas,

com base nas melhores práticas

|

|

Materiais levados para linha de embalagem em lotes (deslocamentos

dos operadores, falta de espaço físico, longo transporte de alguns materiais)

|

Implementada rota de abastecimento de materiais e de

documentação (tempo dedicado para o que agrega valor, ganho de espaço físico, proximidade

ao ponto de uso)

|

|

Falta de trabalho padronizado em setup e limpeza

|

Setup externo implementado, padronização da melhor maneira

e sequencia, redução do tempo de setup e limpeza de 18 a 37%

|

|

Baixa flexibilidade e falta de ritmo na embalagem

|

Ritmo acompanhado por gestão visual (régua do tempo

e andons), consciência às metas horárias

|

|

Longos tempos de finalização e reconciliação de documentação

|

Definição clara de responsabilidades Produção x Garantia

da Qualidade com redução de 50% do tempo.

|

Alguns fatores de sucesso:

- Ampla disseminação do tema “jornada lean”,

- Participação ativa da alta administração (liderança sênior),

- Toda a liderança da divisão envolvida,

- Início com um “piloto” de impacto,

A organização como um todo começou a perceber que havia algo diferente na divisão

de Operações e então iniciou sua jornada lean em processos administrativos, batizado

de lean office, um reconhecimento, mesmo que informal, de que havíamos “contaminado”

toda a organização através dos resultados alcançados.

Como sabemos esta jornada não tem fim e é árdua, pois uma vez atingido o estado

futuro desejado e estabilizado, é hora de avançar buscando uma nova melhoria, um

novo estado futuro. Além disso, vale lembrar que são inúmeras as razões que nos

fazem regredir, paralisar ou até mesmo abandonar a jornada lean, pois temos a capacidade

de complicar o simples. Não é fácil fazer o simples. Deixar de acompanhar os trabalhos

padronizados, perda do conhecimento humano, falta de uma sucessão preparada, distanciamento

dos processos (falta do gemba) e ausência de sistemática para levantar e solucionar

problemas, estão entre as principais causas.

Como temos visto, a transformação das empresas é um processo lento mas contínuo,

e como todo processo de mudança cultural é preciso dar uma passo de cada vez e estar

disposto a quebrar paradigmas. Os resultados são surpreendentes e gratificantes.