Texto Tenente-Coronel ENGAER Pedro Salvada

A Força Aérea recebeu recentemente a visita das empresas Toyota e Mercatus com as quais foram trocadas experiências e discutidas as mais modernas técnicas de gestão, no que toca ao uso do Lean Management.

A Força Aérea tem vindo a aplicar técnicas Lean com muito sucesso na manutenção aeronáutica e na gestão da cadeia de abastecimento do F-16. Os principais resultados têm sido a redução dos tempos de imobilização de aeronaves na manutenção planeada e inopinada, bem como a diminuição dos custos associados à sustentação dos Sistemas de Armas.

A metodologia Lean é baseada no sistema de produção da Toyota, conhecido por TPS (Toyota Production System). A discussão sobre estas técnicas de gestão, entre a Força Aérea e estas empresas, foi profícua e permitiu partilhar conhecimentos e experiências.

Foi consenso de que o pensamento Lean é aplicável a qualquer processo, como filosofia de gestão na procura constante da eliminação de desperdícios e contínua adição de valor.

A Toyota Caetano Portugal – Ovar, observou conceitos como o takt time (ritmo de produção – relação entre as necessidades de um cliente e capacidades de produção), que na sua linha de produção é medido em minutos ou segundos e na manutenção aeronáutica é medido em dias ou horas, mas semelhante no propósito. Alguns dos conceitos em uso na manutenção da Força Aérea irão servir para os trabalhos em curso na manutenção da Toyota.

A empresa Mercatus, que está no início da sua jornada Lean, referiu que irá tentar aplicar os princípios de gestão logística observados, nomeadamente o sistema Kanban. "Saímos todos satisfeitos e mais motivados para o desafio que temos pela frente com a implementação Lean na nossa organização", referiram.

O PENSAMENTO LEAN

Desde 2007 que a Força Aérea vem aplicando com muito sucesso o pensamento Lean na manutenção aeronáutica, tendo obtido na maioria das frotas reduções de tempo de imobilização de aeronaves de cerca de 50%.

Este reconhecimento pode ser encontrado no seguinte extracto do discurso do General CEMFA, na comemoração do 60º Aniversário da Força Aérea:

“(…) Procurando sempre a eficiência, demos particular atenção à reforma nas áreas da manutenção e da logística, com impacto já bem visível na utilização dos recursos, redução de tempos na cadeia logística, nas acções de manutenção e dos custos associados. O sucesso deste processo decorre naturalmente da qualidade das pessoas, da sua capacidade de adaptação e adesão voluntária, que permitiram obter resultados expressivos, merecedores das mais elogiosas referências. Porque não nos conformamos e porque queremos ser sempre melhores, é minha intenção ampliar o âmbito deste processo de transformação a outras áreas, sempre com o envolvimento e participação activa das pessoas, o nosso elo mais forte, de forma a que, assim, consigamos alcançar ainda melhores resultados, mesmo perante a adversidade, que nos permitem estarmos, todos, a contribuir para uma Força Aérea de excelência. (…)”.

Visita da Toyota e da Mercatus à Base Aérea de Monte Real (BA5), em 18 de Outubro de 2012

BA5, inspecção de avião após pintura na OGMA

O pensamento Lean procura criar uma cultura assente no respeito pelas pessoas e na melhoria contínua, através da procura incessante da eliminação de desperdícios e a contínua adição de valor.

A Gestão Lean consiste na perseguição da adição contínua de valor, é uma forma de ver e eliminar desperdícios, é um processo operacional para simplificar a forma como o material e a informação são geridos, uma forma de pensar.

Os 8 desperdícios são: excesso de processamento; inventário; transporte; tempo em espera; movimentação (pessoas); defeitos (correcção de erros); excesso de produção; não utilização do potencial humano em cada organização para a melhoria contínua.

As técnicas Lean são aplicáveis a qualquer processo.

Os dois pilares do Sistema de Produção da Toyota resumem-se da seguinte forma:

-

Respeito pelas pessoas – Por respeito entenda-se a forma como respeitamos os outros, como fazemos um esforço para nos entendermos uns aos outros, assumimos as responsabilidades e fazemos o nosso melhor para construir confiança mútua. Em termos de trabalho de equipa, como estimulamos o crescimento pessoal e profissional, partilhamos as oportunidades para o desenvolvimento e procuramos maximizar o desempenho individual e da equipa.

-

Melhoria contínua – Desafio na formação de uma visão de longo prazo, de encontro aos desafios de coragem e criatividade para realizar os nossos sonhos. Como melhoramos as operações continuamente, na procura da inovação e evolução, realizando todos os esforços para encontrar os factos que permitem tomar as decisões correctas, formar consenso e alcançar os objectivos o mais rápido possível.

Tal como na definição do Pensamento Lean o seu enunciado é fácil de dizer e até de perceber, mas muito difícil de fazer, razão pela qual mais de 70 % das implementações Lean acabam por falhar.

A manutenção e a logística têm um papel fundamental na distribuição de recursos e serviços que visam manter a aeronave em condições óptimas de aeronavegabilidade e assegurar uma capacidade de resposta imediata ao mais baixo custo. A manutenção deve estar organizada de forma a permitir que as aeronaves estejam o menor tempo possível em condições não operacionais. Este é, aliás, um dos principais desafios na cadeia logística de qualquer sistema de armas.

A primeira aplicação na Força Aérea das “Lean Techniques” foi no Programa de Modificação F-16/MLU, o que permitiu aumentar num ano a produtividade em mais de 60 %, e de forma consistente ao longo dos últimos cinco anos, reduzir os tempos de modificação dos aviões F-16, usando os mesmos recursos.

O sucesso pode atribuir-se ao cuidado mapeamento da cadeia de valor, à criação de uma situação futura alinhada com o takt time – ritmo de produção, à criação de células com balanceamento das cargas de trabalho padrão, correcta atribuição de prioridades, e consequente alinhamento de todos os subprocessos, com implementação de mecanismos de gestão visual que permitem que todos os dias se possam identificar problemas no processo e rapidamente actuar na sua resolução.

Outros exemplos na manutenção aeronáutica tiveram resultados semelhantes, de que se destacam os seguintes:

- Manutenção intermédia do helicóptero Aloutte III, redução de 40 % no tempo de imobilização;

-

Inspecções de fase do F-16, redução de 50% com acentuada diminuição da variabilidade;

-

Manutenção intermédia do C-130, redução de 40%, todavia com dificuldade de sustentação;

-

Inspecção de oito anos ao Epsilon, redução de cerca de 70% no tempo de imobilização, e redução de custos de cerca de 60%.

Avião F-16 em inspecção de fase

BA5/Doca 4, montagem de superfícies de voo na célula 1

Algures nesta caminhada Lean começou a perceber-se que a aplicação desta forma de gestão conhecida entre nós como “Lean Techniques” incluía mais do que técnicas e ferramentas, inclui valores, hábitos e crenças, que promovem uma mudança cultural. Assim, o nome pouco interessa, o que importa é a contribuição para a excelência operacional e o compromisso permanente no sentido da melhoria contínua.

Nesta perspectiva, em 2010 foi desenvolvido um projecto de aplicação da metodologia de Gestão Lean para melhorar a eficiência e a eficácia da cadeia de abastecimento e reparação de material do F-16 com os objectivos de garantir a entrega do material certo no tempo certo, procurando um benefício financeiro de 1,5 milhões de euros num ano, a agilização do processo de abastecimento de material e a redução para metade no tempo entre a requisição do material e a sua satisfação.

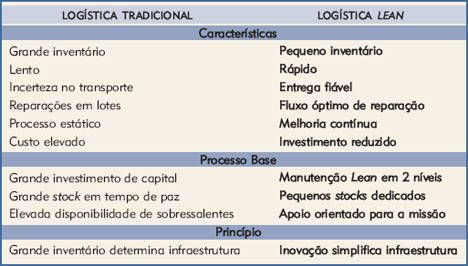

Figura 1 – Logística Tradicional vs Logística Lean

LOGÍSTICA LEAN

O grande desafio foi o de passar de um conceito de Logística Tradicional para uma Logística Lean, mudando o paradigma. A figura 1 resume as principais diferenças entre estes dois sistemas.

Inicialmente foi encontrado excesso de inventário com baixa rotação de stocks, um processo de aquisição de material baseado no histórico e em previsões pouco precisas, falhas de informação e transporte muito demorado. O mapeamento da cadeia de valor efectuado criou o ambiente apropriado para as pessoas aprenderem a ver os desperdícios na organização e as oportunidades de melhoria, distinguindo entre o que são tarefas de adição de valor versus desperdícios.

RESISTÊNCIA À MUDANÇA

Para ultrapassar a resistência à mudança nesta fase é crucial a formação aliada à prática, porque a mentalidade associada ao pensamento Lean só se interioriza no processo de experimentação. De facto, Lean só se aprende fazendo.

As melhores soluções encontradas são aquelas que resultam do envolvimento e do contributo dos intervenientes nos próprios processos.

Na cadeia de abastecimento do F-16 partindo da visão do que seria a cadeia de valor ideal, foi possível construir a situação futura de acordo com os princípios do pensamento Lean e o respectivo plano para a sua implementação.

A situação futura desejada implicava uma relação directa “fornecedor – base aérea” com a eliminação de passagens intermédias, nomeadamente pelo armazém central da Força Aérea, com delegação e descentralização de tarefas, eliminação de redundâncias e de stocks de bancada intermédios, reorganização do armazém principal por frequência da necessidade, criação de kanbans com material para o Top 20 das avarias inopinadas em docas dedicadas por tipo de manutenção.

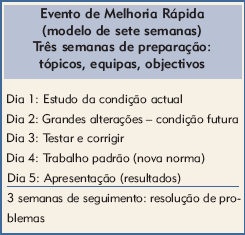

A mudança ou passagem da situação anterior para a futura foi conseguida através de vários eventos de melhoria rápida, também conhecidos por kaizen (origem na língua japonesa e que significa mudar para melhor).

Estes eventos com a duração de uma semana envolveram especialistas de abastecimento, clientes, técnicos da manutenção, engenheiros, gestores, equipas de aquisição, bem como elementos estranhos ao processo. Durante este processo a ajuda externa foi crucial (“Lean Sensei”).

EVENTOS DE MELHORIA RÁPIDA

Os eventos de melhoria rápida são uma das soluções Lean que permitem criar, num curto espaço de tempo, um mecanismo que permita mudanças radicais nas actividades e processos actuais de uma empresa. Por exemplo, uma das semanas de melhoria rápida foi dedicada à implementação de 10 kanbans de material na manutenção do F-16, reproduzindo os mesmos kanbans no armazém principal com o estabelecimento de níveis mínimos de reaprovisionamento.

A palavra kanban tem origem japonesa e significa cartão ou sinal, é o despoletar de uma necessidade de reposição de material. A tarefa de criação dos kanbans foi devidamente discutida e planeada por todos os militares das várias áreas da manutenção. As principais ferramentas Lean usadas têm sido os 6S (5S+1), que têm a ver com a organização do local de trabalho, gestão visual, processos com fluxo unitário e trabalho padrão, entre outras.

Fase final da modificação F-16/MLU. Preparação para voo de ensaio

SIGNIFICATIVA MUDANÇA

Os principais resultados apresentam-se no quadro resumo, sendo significativa a mudança operada, passou a adquirir-se apenas o material em função da procura real, obtiveram-se processos mais simples, redução de inventário, de custos e entrega mais rápida do material.

MELHORIA NA CADEIA DE ABASTECIMENTO DO F-16

- Maio de 2010 – Visão e mapeamento

da cadeia de valor

-

Junho a Dezembro de 2010 – um evento de melhoria rápida por mês

RESULTADOS

- Criados 10 kanbans (80% da procura)

- Pessoal envolvido – redução de 44%

- Redução de Inventário – 14,7 milhões

de euros

- Tempo de satisfação das aquisições – redução de 79%

- Aquisição de consumíveis – 56% de redução por ano

Em 2011 aplicou-se a mesma metodologia na geração de saídas do F-16, tendo-se optimizado todo o processo relativo às saídas diárias do F-16, contribuindo para uma maior disponibilidade operacional, aliada a uma satisfação do pessoal envolvido.

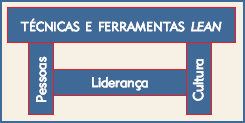

As técnicas e ferramentas Lean têm que ser suportadas pela cultura organizacional, caso contrário não funcionarão. A liderança tem a capacidade de alterar a cultura, sendo as pessoas que definem a cultura. As pessoas são o recurso mais importante da organização, e a cultura o que mantém o pensamento Lean.

Apesar desta forma de gestão (completamente diferente da gestão tradicional) ter sido iniciada na indústria automóvel, é hoje usada nas mais diversas áreas, por exemplo na aeronáutica, na construção civil, na banca, na administração pública, e mais recentemente na saúde.

Os actuais orçamentos requerem decisões para além do âmbito do Lean, os ganhos de eficiência podem não ser suficientes para satisfazer a área financeira, em que a disponibilidade orçamental passa a determinar as necessidades e as alterações logísticas que permitem continuar a voar em segurança e dentro das normas da aeronavegabilidade.

A excelência operacional é alcançável através da melhoria contínua. A Gestão Lean pode permitir maximizar a utilização dos recursos disponíveis e tornar possíveis níveis elevados de prontidão.

Imagem captada em 19-11-2002 pelo C-212/300 da Força Aérea Portuguesa vendo-se a separação da proa e da popa do Prestige durante o afundamento do navio